高速开关阀用于滚珠旋压速度控制系统的研究

刘奔奔,赵春江,熊 杰

(太原科技大学 重型机械教育部工程研究中心,太原 030024)

滚珠旋压是借滚珠盘与管坯相对旋转并轴向进给而由滚珠完成的一种管形件变薄的旋压方法。在高速滚珠旋压工艺过程中,进给比是极其重要的工艺参数,目前常用的滚珠旋压机床的进给机构均采用液压缸压下进给的方式[1]。但是,随着旋压过程的进行,材料成型区域会出现金属堆积现象导致旋压减薄量增大,从而影响了旋压轴向力,最终影响到压下液压缸的负载。目前采用的压下液压缸调速普遍采用伺服阀调速方式,伺服阀结构复杂、抗污染能力差、故障较多、加工精度要求高、价格昂贵[2]。而高速开关阀通过电磁铁的通断来控制阀芯反复移动来实现“开”和“关”两种状态,只要控制脉冲频率或脉冲宽度,就可以控制“开”和“关”的时间,通过流量的积累来实现对执行元件的推动作用。其结构简单,价格低廉,响应速度快,开关时间短,可直接与计算机接口,适用于计算机实时控制。其已经被运用到多个领域。王会义等将高速开关阀控的位置控制系统运用到泵/马达的变量机构[3],在原有的传统的机构基础上加入高速开关阀控位置系统,不仅价格低响应快,且能够过零点操作。李玉贵等将脉宽调制阀应用于钢带宽纠偏系统中,用脉宽调制阀代替原本的纠偏系统中惯用的阀,效果很好[4]。因此,本文尝试搭建了利用高速开关阀控制滚珠旋压压下平台的速度。分析了其对液压缸速度控制的可行性以及消除负载对速度影响的方法,提高系统稳定性。从而进一步提高滚珠旋压的精度。

1 液压系统设计

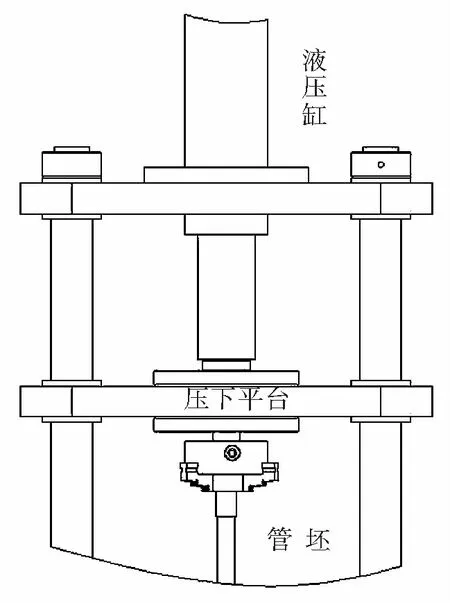

如图1所示为立式滚珠旋压机局部平面图,顶部液压缸通过对压下平台间接控制轴向进给,底部工作台面上的模座带动滚珠模座旋转。液压缸所要实现的作用为推动压下平台向下运动,达到管坯与滚珠在竖直方向上的相对运动。

图1 滚珠旋压机局部平面图

Fig.1 Local plan of ball spinning machine

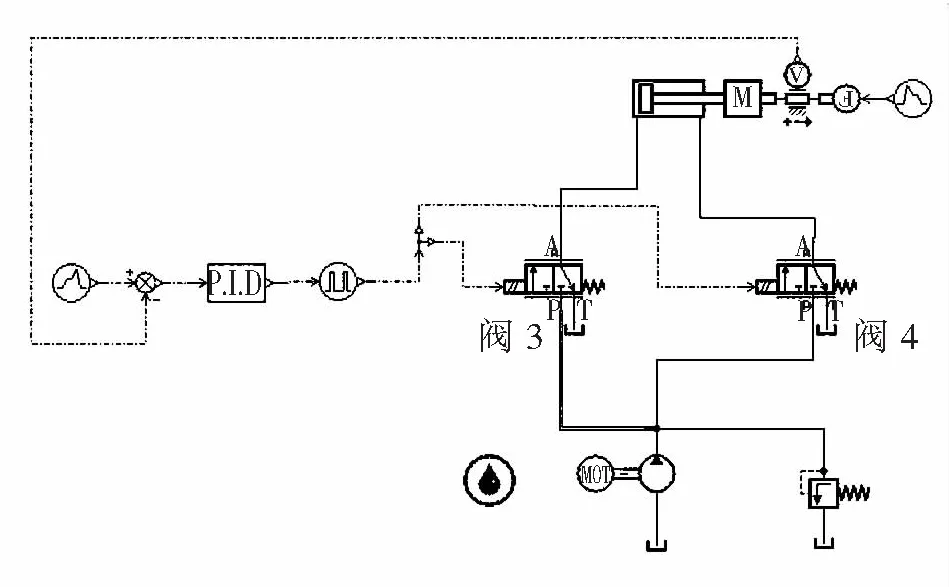

由滚珠旋压机工况得,液压缸所受的负载力范围为1 000 N~5 000 N,液压缸速度为0.017 m/s,故而搭建如图2所示的液压系统,其中1为额定压力为15 MPa恒压源,2为设定值15.5 MPa的溢流阀,3、4为HSV-3143S4系列二位三通高速开关阀。5为速度传感器,6为液压缸,7为PLC,为高速开关阀提供PWM信号。

1.液压泵;2.溢流阀;3-4.二位三通高速开关阀;

图2 高速开关阀控缸系统原理图

Fig.2 The principle diagram of high-speed switch valve controlled cylinder system

旋压过程中,活塞杆伸出,无杆腔进油,阀3由PWM信号持续供电,阀4断电,保持有杆腔回流顺畅。旋压工作完毕,活塞杆缩回,阀4由PWM信号持续供电,阀3断电,无杆腔供油,有杆腔回油。由PLC程序控制信号周期与高电平持续时间。

2 液压系统数学关系的建立

为了模拟阀和液压缸的运动状态,首先需建立三个基本方程,

1)液压缸和负载的力平衡方程[5]

(1)

压力表述如图3所示。

将式(1)变形得到:

(2)

式中:x——活塞位移;βp——粘性阻尼系数;m——活塞及负载折算到活塞上的总质量;

2)液压缸流量连续性方程中流入液压缸进油腔的流量为:

p1.无杆腔压力;p2.有杆腔压力。

图3 压力表述图

Fig.3 Pressure diagram

(3)

式中,βe——有效体积弹性模量;

V1——液压缸进油腔的容积;

(4)

其中,V1=V01+A1x;

V2=V02-A2x;

V2——液压缸回油腔的容积;

Cip——液压缸内泄漏系数;

Cep——液压缸外泄露系数;

V01——进油口初始容积;

V02——出油口初始容积;

高速开关阀为球阀,阀口通过流量为[6]:

式中,Cd——阀口流量系数;D——球阀直径。

在液压缸伸出的运动过程中阀4处在断电状态,此时阀芯全开则阀4流量为:

将式(2-4)式进行变形得到(5)式:

(5)

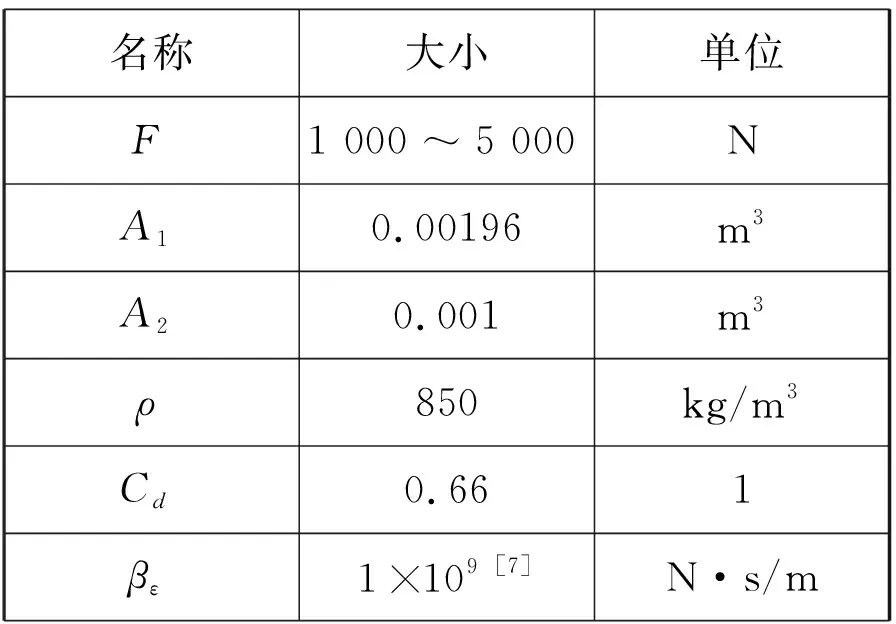

根据已有的数学模型建立液压系统仿真模型,根据工作压力与负载计算得到的液压缸尺寸、系统与阀的参数如表1,表2所示。

表1 系统特性参数

Tab.1 System characteristic parameters

名称大小单位F1 000~5 000NA10.00196m3A20.001m3ρ850kg/m3Cd0.661βε1×109[7]N·s/m

表2 高速开关阀特性参数

Tab.2 High speed on-off valve parameters

名称大小单位阀芯最大位移xm0.3mm球阀直径D2.38mm球阀半角θ60°开关阀周期T100ms

3 Simulink模型搭建及结果分析

由式(5)搭建Simulink仿真模型,如图4,将表1,表2参数带入运行,仿真模型中Q为高速开关阀模块,高速开关阀模块实现占空比变化,阀口开度变化,阀芯位移变化。占空比由PWM脉冲信号源控制。示波器可输出液压缸位移、速度、有杆腔无杆腔流量与压力等。

3.1 定负载变占空比的液压速度对比

由于高速开关阀的固有特性,在运行过程中当PWM信号占空比太小时会出现阀芯来不及触动,阀没有打开的现象,当占空比太大时阀芯来不及释放,出现阀芯常开的现象[8]。故取HSV-3143S4的占空比有效范围为20%~80%.所以本文在负载F为5 000 N的情况下对PWM信号的占空比分别取20%,30%,40%,50%,60%,70%,80%,得到如图5所示的液压缸速度仿真曲线。

图4 基于Simulink的系统仿真模型

Fig.4 System simulation model based on Simulink

图5 定负载变占空比液压缸速度曲线

Fig.5 Hydraulic cylinder velocity curve with unchangable load and changable duty ratio

由图5可知各占空比情况下速度曲线在1 s~2 s之内系统较不稳定,但是1 s~2 s以后速度趋于稳定,占空比越大速度越高,且当占空比为30%时候速度可达0.017 m/s.所以高速开关阀对液压缸速度是可控的,可通过调节PWM信号占空比来调节滚珠旋压进给速度。

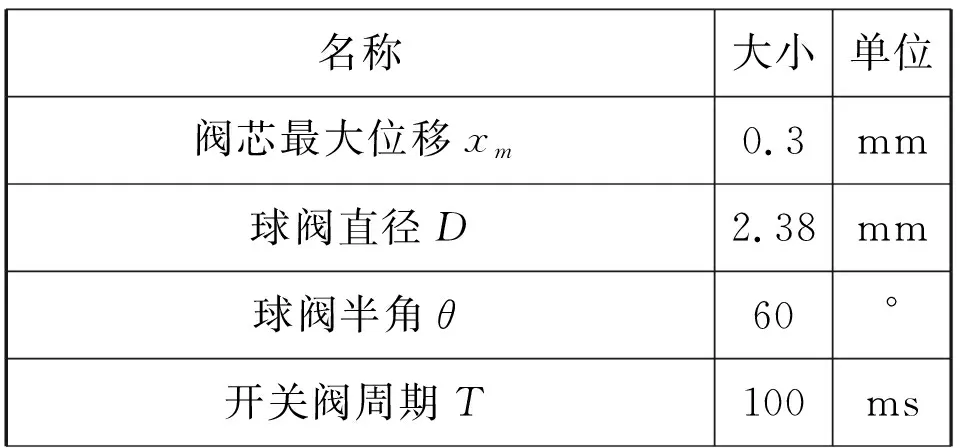

3.2 定占空比离散变化负载下的液压速度对比

在Simulink模型中将PWM信号占空比设置为30%,负载力取五个离散值,分别为1 000 N,2 000 N,3 000 N,4 000 N,5 000 N.得到如图6所示的液压缸速度仿真曲线。

图6 定占空比离散变化负载液压缸速度曲线

Fig.6 Hydraulic cylinder velocity curve withunchangable duty ratio and discrete changable load

由图6可知在占空比一定的情况下,负载变化以后的五条曲线基本重合,且都可达到速度要求,即当滚珠旋压的轴向力为定值时,速度可以保持稳定。

3.3 定占空比连续变化负载下的液压速度对比

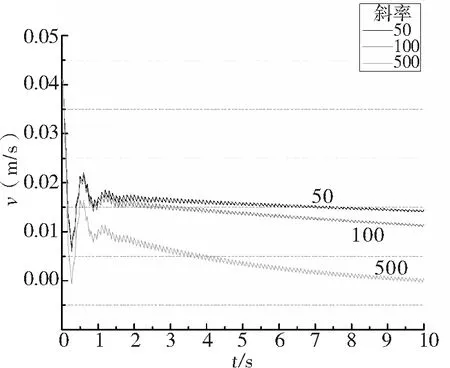

滚珠旋压过程中,给液压缸的负载通常是变化的,所以为了进一步研究负载对液压缸速度的影响,在Simulink中将负载按斜率为50、100、500的线性规律变化,PWM信号占空比仍为30%,得到液压缸速度曲线如图7所示。

图7 定占空比连续变化负载液压缸速度曲线

Fig.7 Hydraulic cylinder velocity curve with different changable load

由图7可知,连续变化的负载对液压缸速度影响较大,且随着斜率值越大速度的变化越明显。所以需要采取措施消除连续变化的负载对速度的影响,来提高旋压精度。

4 基于PID的闭环控制方法

为了消除连续变化的负载对速度的影响,本文采用了最为实用的PID闭环控制,通过反馈调节控制信号脉宽,达到执行元件速度的稳定[10-11]。系统PID控制原理如图8所示。

图8 系统PID控制原理

Fig.8 PID control principle of the system

如图8所示,控制器控制脉冲宽度输出两路PWM信号,分别驱动高速开关阀3与阀4的启、闭状态,并通过PLC编程调制输出脉冲信号,改变PWM信号占空比,来对通过高速开关阀的流量进行控制。图中,速度传感器将速度信号转化为电压值,速度传感器对活塞杆伸出时速度的检测与反馈,与给定值v进行比较,得出误差值e(t),控制器根据e(t)的大小,通过运算发出控制信号,从而输出变占空比的PWM信号来控制阀3的阀芯运行,达到控制流量的目的,进而控制整个系统和液压缸的工作速度。

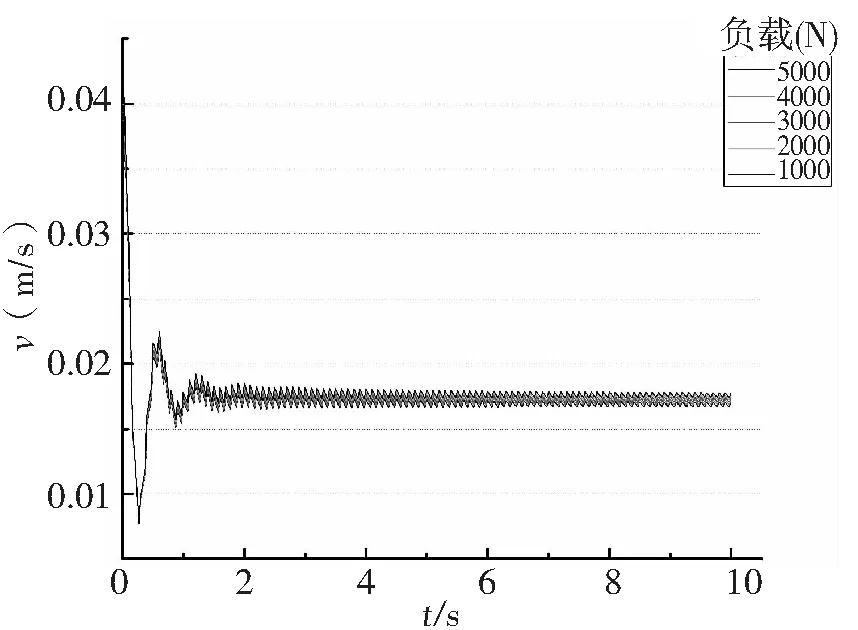

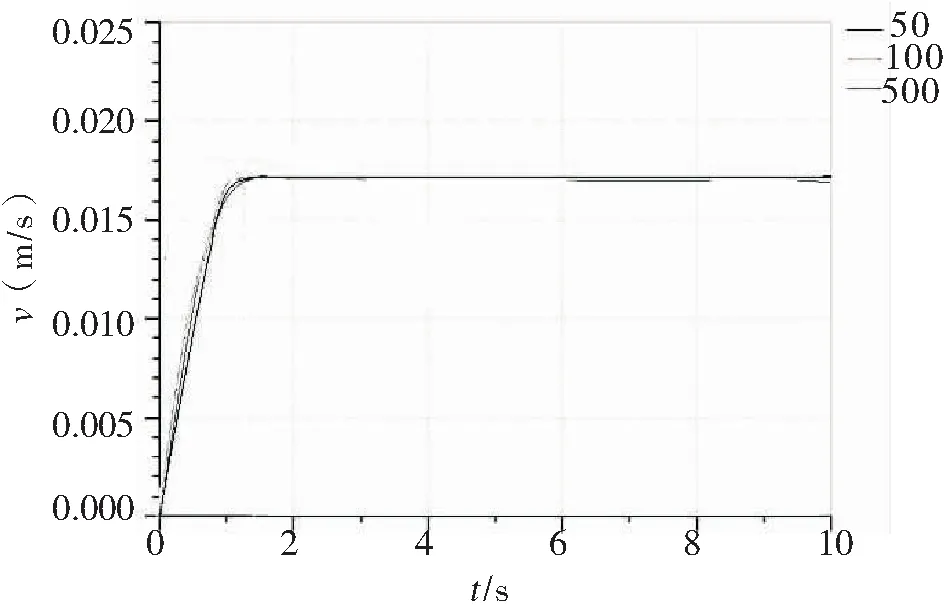

根据PID控制原理搭建AMEsim模型,如图9所示,输入与表1、表2相对应的参数,由于当占空比为30%时液压缸速度为0.017 m/s,所以将初始占空比设为30%,并使得负载按斜率为50、100、500的线性规律变化。

由图10可知,经过PID控制器的调节,负载按照不同变化规律变化时,仍然可以使液压缸速度处于稳定状态并保持在一个固定值0.017 m/s.这使得液压缸伸出同时推进滚珠旋压工作台时,速度保持不变。本文所研究的系统可以实现对滚珠旋压压下平台的速度控制,且能确保滚珠旋压能够顺利进行。

5 结论

(1)仿真结果证明了高速开关阀控制的新型液压系统对旋压机压下平台的速度控制的可行性,即通过改变PWM信号的占空比实现在较短时间内达到满足不同要求的进给速度。此外高速开关阀可保压,可自锁,可实现换向阀改变油液流向的功能,也可实现调速阀调节速度的功能,同时简化了回路,减少能量损失。

图9 PID闭环控制仿真模型

Fig.9 Simulation model of PID control

经过PID参数整定以后得到如图10所示的液压缸速度曲线。

图10 系统引入PID的液压缸速度曲线

Fig.10 Hydraulic cylinder velocity curve of the system with PID

(2)此新型液压系统抗离散变化负载能力强;就连续变化的负载对液压缸速度产生较大影响的问题,系统引入PID控制器后便可消除,最终使得滚珠旋压机在旋压过程中保持速度稳定,大大提高了滚珠旋压的旋压精度。