优化无焊缝钛内衬内表面质量的旋压工艺

淳道勇 赵 磊 阴中炜 丁俊峰 温 涛

(1 海军驻贵阳地区军事代表室,贵阳 550000)

(2 航天材料及工艺研究所,北京 100076)

0 引言

无芯模收口旋压成形技术是一种制造无焊缝压力容器的先进工艺[1-2],可避免焊接工艺带来的技术风险。目前,收口旋压技术已在航天、航空用轻质金属压力容器(如贮箱、气瓶和复合材料压力容器内衬等)领域中获得了广泛的应用[3]。特别是在铝合金气瓶或内衬的收口旋压技术应用已十分成熟,如美国复合材料工业公司早在1986年就采用收口旋压工艺制备出了壁厚为2.44 mm 无缝铝内衬,2011年旋压无缝铝内衬壁厚仅为0.8 mm[4]。然而,对于钛及钛合金无焊缝贮箱、气瓶或内衬的收口旋压工艺研究,目前国内外还鲜有报道。主要是由于钛及钛合金材料的变形抗力大,成形能力较差,不可避免地会在无焊缝压力容器旋压成形的封头内表面上形成褶皱、凹凸、裂纹等缺陷。这些缺陷会降低贮箱、气瓶或内衬的疲劳寿命、气密性和可靠性等,而且在旋压过程中缺陷控制难度大,后期也很难通过打磨等方法去除。

本文针对航天用复合材料压力容器的无焊缝TA1 纯钛内衬,对比了两种典型的收口旋压成形方式,分别采用平行于内衬轴向的旋轮运动轨迹旋压成形(水平旋压)和与内衬轴向成一定角度的旋轮运动轨迹旋压成形(斜线旋压)进行研究。利用有限元模拟分析,以期揭示封头内表面应变分布和演变规律、褶皱等缺陷的形成机理。

1 实验

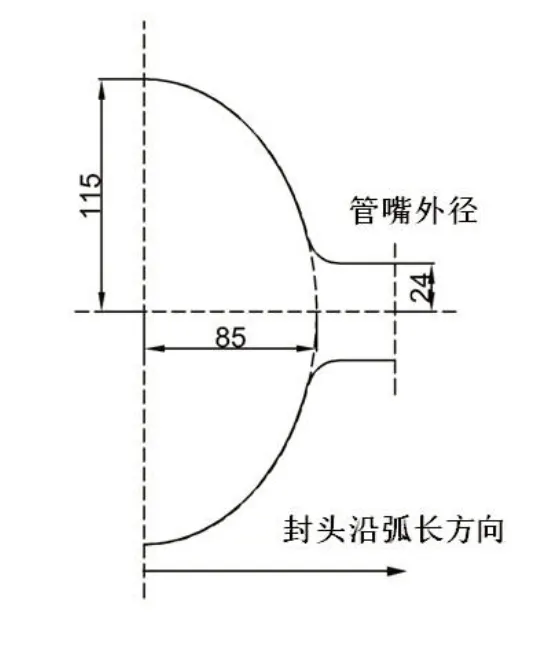

选用圆柱形TA1管坯,其内径为230 mm,壁厚为10 mm。TA1的化学组成为0.2Fe、0.08C、0.03N、0.015H、0.18O、余量为Ti(质量分数)。为消除管坯内应力,收口旋压前使用真空炉对其进行完全退火处理。一般而言,合金的完全退火温度介于其再结晶温度与相变温度之间。对于TA1,其相变温度约为890 ℃,再结晶温度约为550~650 ℃[5]。为达到完全退火效果,将退火温度确定为800 ℃、保温时间为2 h,然后炉冷到室温。采用单旋轮收口旋压设备进行旋压实验,旋轮尺寸为400 mm×100 mm,圆角半径为15 mm。该设备采用的加热方式为自动氧气和乙炔火焰枪加热。另外,采用了收口旋压后的椭球形封头长半轴115 mm、短半轴85 mm和管嘴半径24 mm的设计(图1)[6]。

图1 设计的椭球形封头形状及尺寸Fig.1 Designed final ellipsoidal dome

图2 水平旋压工艺曲线Fig.2 Horizontal neck-spinning tool path curves

为了便于对比水平和斜线旋压两种典型的收口旋压旋轮运动轨迹对内表面缺陷的影响,均采用正旋方式,即旋轮的进给方向与材料的流动方向相同。同时,采用相同的进给速度(800 mm/min)、主轴转速(200 r/min)、旋轮与管坯之间夹角(角度为90°)和旋压的起始温度(800 ℃)等实验参数。水平旋压工艺曲线如图2所示,旋轮的运动轨迹平行于管坯的轴向。该工艺曲线包括了13 道次,道次间隔距离为7 mm。在旋压过程中,旋轮沿正向的进给,依次从第1道次旋到第13道次。另外,前期研究[6]中,设计了13个道次的斜线旋压工艺曲线(为切线收口旋压),每道次旋轮运动轨迹均与管坯轴向形成一定角度。为了与水平旋压更直观的比较,每道次的角度间隔设计为4°,对应于水平旋压7 mm的道次间距[6]。

2 有限元模拟

利用有限元模拟软件MSC.Marc 建立三维模型[6]。TA1纯钛在不同温度条件下的应力-应变关系参考文献[7]。在模型中,管坯一端与一个刚性面设置为粘结,管坯随刚性面旋转。旋轮为刚体,通过施加载荷实现旋轮的进给。旋轮与管坯之间采用Coulomb摩擦模型,摩擦因数为0.05,热导率为12 W/(m·K)。其他边界条件,如温度800 ℃、水平旋压轨迹曲线、道次间隙和数量、封头最终尺寸等,均与实验过程相同。

3 结果与讨论

3.1 旋压实验结果

收口旋压成形实质上是一种收缩变形,其变形量沿着封头弧长方向(图1中箭头所示方向)依次增大。封头管嘴附近区域变形量最大,其相应的内表面上的皱纹等缺陷也就越明显。图3为水平旋压后TA1封头的典型内表面形貌。

图3 水平旋压后的封头内表面形貌Fig.3 Micrograph of dome inner surface after horizontal neck-spinning

由图3可以看出,水平旋压后TA1封头内表面的褶皱相对较浅,沿封头弧长方向略有加深。对于斜线旋压,前期研究[6]表明其封头内表面出现了较深的褶皱和一些水滴状的明显突起,并沿封头弧长方向逐渐加重。上述结果表明水平旋压的褶皱形成趋势明显弱于斜线旋压,即水平旋压是一种减少无缝钛封头内表面缺陷的有效方法。同时,前期研究[6]还采用了反向水平旋压方式(即与材料流动方向相反的、且平行于内衬管坯轴向的旋轮运动轨迹)。尽管旋轮进给方向与本文采用的正向水平旋压方式相反,但其较浅的内表面褶皱缺陷形貌与图3相似,也间接地说明水平旋压方式对提高钛封头内表面质量的有效性。

3.2 变形能量理论分析

目前,国内外关于钛及钛合金无焊缝贮箱、气瓶或内衬的收口旋压工艺理论尚不成熟。因此,借助较为成熟的流动旋压和剪切旋压理论[8],分析水平旋压和斜线旋压。无论是流动旋压或剪切旋压,旋压过程的本质都是一个体积变形过程,也是一个热激活过程,符合一般的阿伦尼乌斯关系:

式中,Ev为体积变形激活能,R 为气体常数,T为温度,A为常数。一般而言,Ev与单位体积金属塑性变形所需的功W存在线性关系:

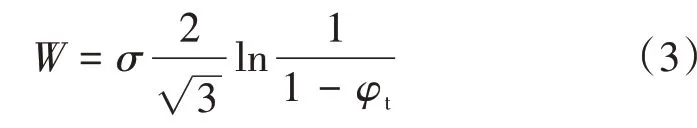

式中,a为常数。在温度相同的条件下,W值越小,Ev值也越小,即旋压变形过程越容易进行。对于流动旋压而言,其W满足如下关系:

式中,σ为平均应力,φt为壁厚减薄率。流动旋压为旋轮平行于坯料或模具轴向的进给方式。由图2可以看出,水平旋压方式在旋轮运动轨迹上与流动旋压相近。基于水平旋压与流动旋压的相似性,水平旋压时的W近似满足公式(3)。由于水平旋压后旋压毛坯的最终壁厚约为9.8 mm,近似于原始管坯壁厚10 mm,说明每道次壁厚变化不显著,其道次壁厚减薄率φt≈0,则所需的W几乎为0,多道次累积后仍处于较低水平;另一方面,对于剪切旋压而言,其W满足如下关系:

式中,α/2为半锥角。剪切旋压采用旋轮与模具成一定角度的剪切进给方式。斜线旋压方式[6]在旋轮运动轨迹上则与剪切旋压十分相似。基于斜线旋压与剪切旋压的相似性,斜线旋压时的W近似可满足公式(4)。对于斜线旋压,α/2由4°逐渐增大至52°[6],每一道次均需要一定的W才能变形,随着α/2的增大,W会越来越大,多道次累积后W会处于一个相对较高的水平。由此可知,相对于斜线旋压,水平旋压时的W值要小得多,说明水平旋压方式更有利于旋压变形,更加容易的变形造成的褶皱趋势也会越小,这与观察到的水平旋压褶皱较浅的实验现象是一致的。

3.3 等效应变增量分析

上述旋压理论分析从侧面理解了实验现象,但并不直接。褶皱本质上是由于旋压过程中封头内表面不均匀的应变分布而引起的一种变形行为,是封头内表面应变状态的最直接反映。从内表面应变的分布和演变过程角度出发,本文通过模拟椭球形封头的收口旋压成形过程,系统地分析了褶皱的形成机制。

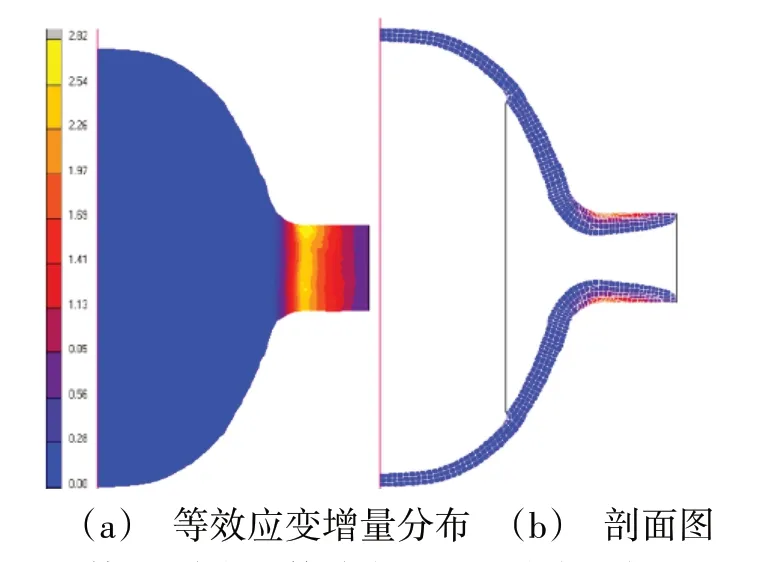

图4 第1道次的等效应变增量分布和剖面图Fig.4 Distribution and sectional view of equivalent plastic strain increment of pass 1

图5 第7道次的等效应变增量分布和剖面图Fig.5 Distribution and sectional view of equivalent plastic strain increment of pass 7

图6 第13道次的等效应变增量分布和剖面图Fig.6 Distribution and sectional view of equivalent plastic strain increment of pass 13

图4(a)、5(a)和6(a)分别为初始第1 道次、中间第7 道次和最终第13 道次旋压后管坯的等效应变增量(即每道次旋压后增加的等效应变)分布图。图4(b)、5(b)和6(b)分别为第1 道次、第7 道次和第13道次后管坯等效应变增量的剖面图。需要说明的是图4(b)、5(b)和6(b)观察到管坯厚度的小突变,是由于模型中原始管坯在该位置设置了略厚的壁厚,不是本文的研究内容,这种较小的厚度变化不会影响本文中的应变模拟结果,特别是对于封头管嘴附近区域(褶皱等缺陷的主要形成位置)不存在影响。

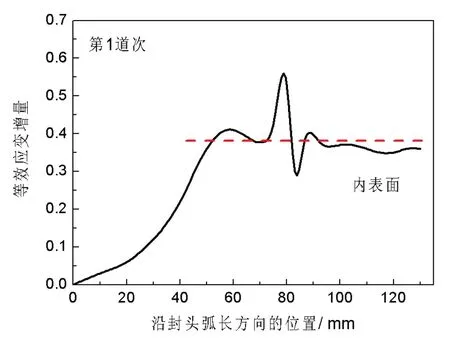

图7 第1道次沿封头弧长方向的等效应变增量分布Fig.7 Equivalent plastic strain increment along dome arc length direction of pass 1

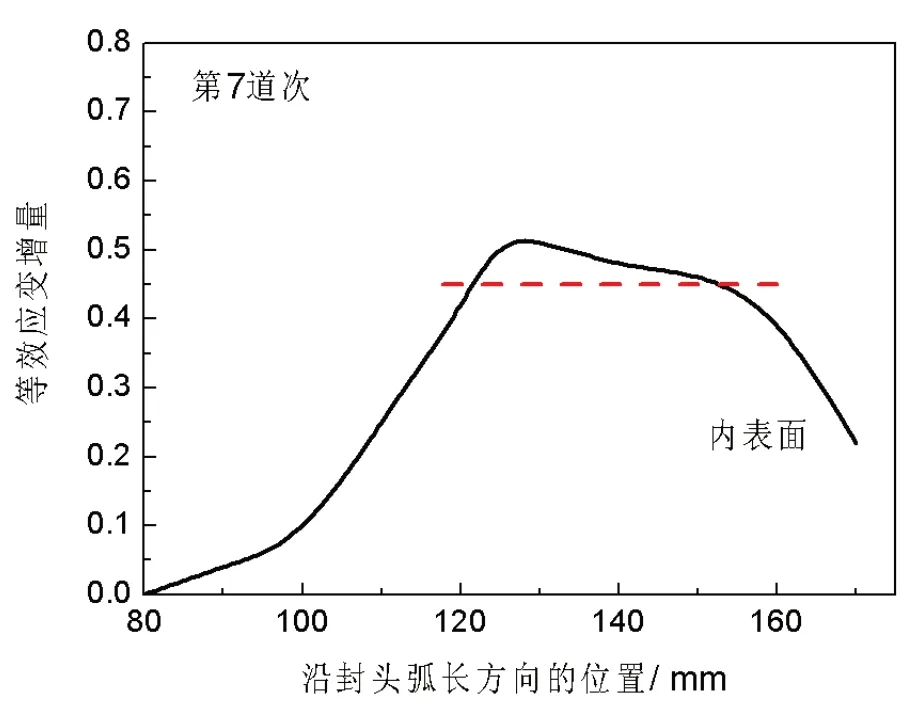

图8 第7道次沿封头弧长方向的等效应变增量分布Fig.8 Equivalent plastic strain increment along dome arc length direction of pass 7

图9 第13道次沿封头弧长方向的等效应变增量分布Fig.9 Equivalent plastic strain increment along dome arc length direction of pass 13

图7~图9分别为第1、7和13道次旋压后管坯沿封头弧长方向内表面的等效应变增量分布。需要说明的是图7中的内表面应变分布曲线的波动是由于前文提到的壁厚小突变引起的。对于图7~图9中的任一道次,内表面的等效应变增量变化首先由0较均匀地增加到某一数值,而后沿弧长方向近似水平线性的分布(如图7~图9中虚线所示)。这种内表面的线性应变分布特点说明在水平旋压过程中每道次的内表面变形都是比较均匀的。此外,从图7~图9可以看出,这三个道次曲线中等效应变增量由0分别均匀地增加到约0.35、0.45和0.25,而后沿弧长方向大体保持不变。这3个数值比较小、且相对接近。图10进一步汇总了全部13个道次该数值。从图中可以看出,这些应变值相对集中地分布在约0.39附近(相对于13个道次的最大累积等效应变值,即~0.39×13=5.07)。上述模拟结果表明在水平旋压过程中每道次间的内表面应变分布也是比较均匀的。另外,对于水平旋压工艺,每道次旋压都会形成相应的封头曲面以及内表面,旋压从第1道次至第13道次逐渐形成了整体的封头曲面和内表面。基于上述每个道次均匀的内表面应变分布以及道次间相似的应变分布特点,可以认为水平旋压过程中封头内表面的变形过程呈现出相对均匀和稳定的特点,即意味着水平旋压内表面的褶皱形成趋势较弱。

图10 全部13个道次曲线中线性部分的应变平均值Fig.10 Equivalent plastic strain increment values of linear parts of all 13 passes

对于斜线旋压,前期实验和应变模拟结果[6]表明:(1)斜线旋压过程中每一道次内表面的等效应变增量沿封头弧长方向逐渐增加,且存在明显的波动;(2)每道次的等效应变增量随着旋压道次的增加而变大;(3)斜线旋压中后续道次的变形是叠加在前一道次上的,每个道次内表面的不均匀变形将会被后续道次的变形进一步地累积、叠加和干扰。这种应变累积方式会进一步恶化了内表面质量,这很可能是形成较深褶皱的原因之一。

3.4 累积等效应变分析

进一步比较了水平和斜线旋压后内表面的累积等效应变(即每道次旋压后等效应变增量的和),特别是典型的褶皱形成位置(如封头弧长70、80 和90 mm处)的累积等效应变。

表1列出了水平和斜线旋压的上述三个位置第1 到9 每道次等效应变增量。可以看出,无论对于水平还是斜线旋压,第9 道次的等效应变增量为0 或基本为0。因此,仅对比水平和斜线旋压前9 个道次在上述三个位置的累积等效应变差异。封头弧长70、80 和90 mm 处从第1 到9 道次的累积等效应变,对于水平旋压分别为1.25、1.86 和2.53;对于斜线旋压分别为1.60、2.75和3.60。

表1 水平和斜线旋压后不同封头弧长位置第1到9道次的内表面等效应变增量Tab.1 Equivalent plastic strain increment of different dome arc length positions of pass 1 to 9 of horizontal and diagonal neck-spinning

图11进一步对比了水平和斜线旋压在上述三个位置从第1 到9 道次的累积等效应变及分布趋势。可以看到,在相同位置,水平旋压的累积等效应变明显低于斜线旋压,意味着水平旋压内表面的褶皱趋势更小,说明在水平旋压过程中更容易获得理想的表面质量。这也与前文的分析结果是一致的。

图11 水平和斜线旋压1到9道次的内表面累积等效应变Fig.11 Equivalent plastic strain of inner surface from pass 1 to 9 of horizontal and diagonal neck-spinning

4 结论

(1)相同实验条件下的水平和斜线旋压实验结果表明,水平旋压后封头内表面的褶皱趋势明显小于斜线旋压,说明水平旋压是一种更优的提高无焊缝钛内衬封头内表面质量的收口旋压方式;

(2)旋压变形能量分析表明,水平旋压变形所需的功和能量远小于斜线旋压,说明水平旋压更有利于变形、变形造成的褶皱趋势也会较小;

(3)内表面应变分布和演变模拟分析表明,较斜线旋压,水平旋压每道次等效应变增量的分布更加均匀,并且多道次旋压后的应变累积更小,是具有较弱褶皱趋势的主要原因。