刀具磨损对TC11铣削表面粗糙度与残余应力的影响

李 锋 李旭东 刘维伟 杜崇辉

(1 西安航空学院,西安 710089)

(2 西北工业大学现代设计与集成制造技术教育部重点实验室,西安 710072)

(3 西安航空发动机(集团)有限公司,西安 710021)

文 摘 为了研究TC11 钛合金铣削加工过程中刀具磨损对加工表面质量的影响规律,设计了刀具磨损与铣削表面粗糙度、表面残余应力的试验。结果表明:TC11 钛合金铣削加工过程中的刀具磨损可以分为:初期磨损、正常磨损、剧烈磨损三个阶段。当刀具处于“初期磨损”时,TC11 铣削表面粗糙度随切削时间逐渐减小,铣削表面残余应力也呈减小趋势;当刀具处于“正常磨损”阶段时,铣削表面粗糙度和铣削表面残余应力都呈增加趋势,但增加的速度平稳;当刀具进入“剧烈磨损”阶段时,铣削表面粗糙度迅速增大,表面残余应力也较前两个阶段显著增加。另外,试验过程中的TC11铣削表面残余应力均表现为压应力。

0 引言

钛合金具有高比强度、耐高温、耐腐蚀等优点,被广泛应用于航空、航天制造领域。但由于钛合金自身的物理、化学特性,使得钛合金在切削加工中存在诸多问题,比如:切削温度高、切削力大、冷硬现象严重、刀具易磨损等,这些切削过程中的内部因素对工件的加工表面质量都会造成不利影响[1]。钛合金一般应用在航空器、航天器的高温部位,这些部位应力集中、工况恶劣,对于零件的可靠性要求较高,而工件的加工表面质量对于自身的可靠性有很大影响。据统计,在航空零件的失效中疲劳失效占80%以上,而在疲劳失效中,80%以上的疲劳裂纹一般起始于切削刀痕、表层组织烧伤、表层拉应力造成的加工表面缺陷处[1-3]。因此,研究钛合金切削过程中的表面质量问题具有重要的实用价值。

国内外学者对钛合金切削加工中的表面质量问题进行了大量的研究。DAYMIN 等[4]采用涂层刀具对Ti6Al4V进行了铣削试验,分析了刀具加工倾角和切削速度对加工表面质量的影响。SHARMAN 等[5]对TiAl 合金进行了车削试验,分析了不同切削速度对加工表面质量的影响。MANTLE 和ASPINWALL[6]进行了TiAl 合金的高速铣削试验,研究了刀具磨损、冷却条件、铣削用量等对加工表面质量的影响。国内冯浩等[7]研究了Ti6Al4V 高速铣削时,切削参数对加工表面粗糙度、铣削力、表面残余应力、表面硬化等的影响。倪君辉等[8]研究了TC4 钛合金高速铣削过程中刀具后刀面磨损对加工表面粗糙度的影响。姚倡锋等[9]研究了TC11高速铣削时,冷却工艺、刀具前角和切削参数对加工表面粗糙度和表面形貌的影响规律。上述的研究中,针对钛合金TC4、Ti6Al4V的加工表面质量问题研究较多,而TC11 加工表面质量的研究较少。TC11 和TC4、Ti6Al4V 等钛合金相比,化学组成不同,性能也有区别,TC11 比TC4 具有更好的抗氧化性,拉伸强度、屈服强度也更大,阻燃性更好。本文主要针对钛合金TC11,重点分析刀具磨损对TC11 加工表面粗糙度与表面残余应力的影响规律,拟为改善TC11 钛合金铣削加工表面质量、提高刀具寿命提供依据和数据支持。

1 试验

1.1 试验条件

采用2 个TC11 的梯形块,几何尺寸为:30 mm×40 mm×45 mm,TC11 是一种α-β 型钛合金材料[9],其化学成分如表1所示。选用乔福机械VMC850 三坐标立式数控铣床,最大转速8 000 r/min,功率22 kW;刀具选用整体硬质合金球头铣刀,牌号K44,直径12 mm,4 刃;采用Mahr XCR20 型粗糙度轮廓仪测量表面粗糙度;采用ALICONA 公司的非接触式三维表面形貌仪测量刀具磨损量;采用加拿大PROTO LXRD残余应力测试分析系统测试残余应力。

表1 TC11化学成分Tab.1 Chemical constitution of TC11 %(质量分数)

1.2 试验方案

试验分两步进行:第一步进行刀具磨损试验,采用其中一个试件,在每切削1 m 后拆下铣刀,做好标记,然后对刀具后刀面磨损量进行测量,再将铣刀装回工作台,继续用相同部位进行切削,直至刀具达到磨钝标准即停止试验;第二步进行刀具磨损与加工表面质量的试验,采用隔离槽将另一试件的斜面划分为5个区域,再结合试验1中的结果,将5把相同的刀具磨损到具有代表性的5个不同阶段,然后在试件上的5 个区域进行切削试验。试验结束后,在5 个区域内测定加工表面粗糙度和表面残余应力。

表面粗糙度的测量是在每组试验区域的表面取平行于刀具进给方向进行测量,每一组试验测5 次,求平均值作为最终测量值;残余应力的测试是在每组试验区域沿进给方向选取3个点进行测量,求平均值作为最终测量值;刀具的磨损标准按照IOS国际标准规定:以1/2 背吃刀量处的后刀面上的磨损带宽度VB,作为刀具的磨损标准;试验采用HU(水平向上)走刀方式;刀轴倾角采用40°;采用Blasor 切削液冷却;切削参数根据实际加工经验统一选取,切深ap=0.2 mm,切宽ae=0.5 mm,主轴转速n=1 000 r/min,每齿进给量fz=0.1 mm/z。

2 结果分析

2.1 刀具磨损分析

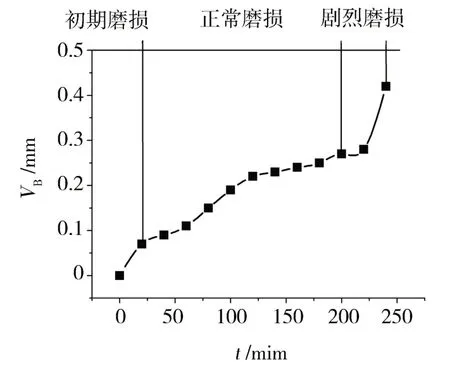

根据试验数据,可以将刀具整个磨损阶段的后刀面磨损量VB与磨损时间t绘制成刀具的磨损曲线,如图1所示。

图1 刀具磨损曲线Fig.1 Tool wear curve

根据磨钝标准,参考其他材料铣削过程中的刀具磨损过程,大致可以将TC11 铣削过程中的刀具磨损也划分为三个阶段,即:初期磨损、正常磨损、剧烈磨损。从图1可以看出,对于试验所选刀具,初期磨损的时间大约为:0~40 min,该阶段的后刀面磨损较小,后刀面磨损量小于0.1 mm;正常磨损阶段的时间大致为40~220 min,该阶段刀具后刀面的磨损量小于0.3 mm;剧烈磨损阶段大致在220~240 min 的时间,该阶段的刀具磨损加快,经过测试,240 min 时的刀具后刀面磨损量已经达到了0.42 mm。

一般情况下,刀具在磨损的初期和正常磨损期,刃口承受的压强大小对刀具的磨损至关重要。在刀具磨损初期,由于新刀具的刃口锋利,刃口切削时承受的压强较大,致使刃口磨损较快;进入正常磨损阶段后,刀具后刀面的磨损量缓慢增加,这是由于刀具刃口在经过初期磨损之后,刃口压强也逐渐趋于稳定,因此刃口的磨损量也会缓慢的增加;当进入剧烈磨损阶段时,刀具的磨损开始明显加快,此时决定刀具磨损的因素已经发生了变化。切削过程中,刀具后刀面和工件之间的摩擦力、切削温度起主要作用,由于磨损加剧的情况下,这两者增加较快,促使刀具的磨损也更加剧烈。

2.2 刀具磨损对TC11表面质量的影响

2.2.1 对表面粗糙度的影响

刀具的磨损处在不同阶段,对工件加工表面质量的影响不一样。一般刀具后刀面的磨损会导致已加工表面粗糙度的恶化和尺寸精度的降低[10]。将刀具整个磨损阶段的后刀面磨损量VB与工件加工表面粗糙度Ra绘制成曲线,如图2所示。总体上看,随着硬质合金球头铣刀的后刀面磨损,钛合金TC11 的加工表面粗糙度先减小后增大。

图2 后刀面磨损量与加工表面粗糙度关系曲线Fig.2 Curve of machined surface roughness and the flank wear

从图2看出,当刀具处于“初期磨损”(VB<0.1 mm)时,工件的加工表面Ra呈减小趋势,这是因为刀具的切削刃由锋利状态快速磨损,而刀尖的部分磨损起到了修光刃的作用,使加工更为平稳,表面质量有所提高;在此后一段较长时间中(40~220min),刀具处于“正常磨损”阶段,后刀面的磨损量VB保持在0.1~0.3 mm,工 件的表面Ra保 持在0.38~0.55µm,整个切削过程相对稳定,加工表面质量较好;当刀具进入“快速磨损”阶段(约220 min 以后),此时刀具后刀面的磨损超过了0.3VB,工件表面Ra继续呈增加趋势,此时刀具后刀面的磨损情况如图3所示,发现刀具后刀面出现凹凸相间的锯齿状磨损。

图3 振动时的后刀面磨损Fig.3 The flank wear during vibration

2.2.2 对表面残余应力的影响

将刀具整个磨损阶段的后刀面磨损量VB与工件表面残余应力绘制成曲线,如图4所示。总体上看,随着硬质合金球头铣刀的后刀面磨损,钛合金TC11的表面残余应力呈增大趋势,而且所有测量值均为残余压应力,y方向的残余压应力还显著大于x方向。这是由于在精加工环境下主要以刀具后刀面对已加工表面的“挤压”作用为主,所以刀具后刀面的磨损越大,对已加工表面的挤压作用也越强烈,继而所产生的残余应力影响层越深,相对残余压应力也越大。

图4 后刀面磨损量与表面残余应力变化曲线Fig.4 Curves of surface residual stress and the flank wear

从图4可以看出,当刀具处于“初期磨损”时,工件表面残余应力呈减小趋势,这是因为刀具在锋利状态下(VB=0),刀刃所受压强较大,因此刀具的磨损一开始比较剧烈,对于工件的已加工面的摩擦也较大;随着切削的进行,刀具刃口的磨损均匀,对于后刀面的磨损较前一阶段减小,故残余应力主要由切削力引起的冷塑性变形所致[11],刀具的磨损进入了“正常磨损”阶段。随着切削的进行,切削力与刀具磨损均开始逐渐增大,刀具磨损对工件已加工面的摩擦也开始进一步增大,基于以上两种原因,表面的残余压应力开始呈上升趋势。同理,“剧烈磨损”阶段的残余压应力较前两阶段的增加更为迅速,表面的残余压应力与粗糙度都有快速的增加。

3 结论

(1)采用整体硬质合金球头铣刀铣削TC11 时,当刀具处于“初期磨损”时,TC11 铣削表面粗糙度随切削时间逐渐减小,当刀具处于“正常磨损”阶段时,铣削表面粗糙度逐渐增加,增加的速度较平缓,当刀具进入“剧烈磨损”时,铣削表面粗糙度迅速增大。

(2)当刀具处于“初期磨损”时,TC11铣削表面残余应力呈减小趋势,当刀具处于“正常磨损”阶段时,铣削表面残余应力呈缓慢增加趋势,当刀具进入“剧烈磨损”阶段时,铣削表面残余应力较前两个阶段显著增加。

(3)TC11 铣削表面残余应力均表现为压应力,y方向的残余压应力显著大于x方向。