降落伞收口技术

林斌 吴卓

(北京空间机电研究所,北京 100076)

1 引言

降落伞的结构强度设计,是以最大开伞动载为依据。为了减小开伞动载,设计人员采用控制展开伞衣阻力面积的方法获得了显著的成效。

虽然采用多级降落伞系统也可以控制最大开伞动载,但由于采用多级开伞工作程序复杂,单点失效环节增多,有时布局安排也受到限制,而且抛掉的减速伞不再发挥减速作用,阻力效率不高,因此不是理想的候选方案。

为控制伞衣阻力面积,研究人员提出了多种方案[1],诸如伞衣顶孔下拉和采用中心控制绳无级收口等方法,由于机构复杂,工程应用不容易实现,所以未被采纳。目前得到广泛使用的是伞衣底边收口装置,本文对该装置进行详细介绍。

2 工作原理

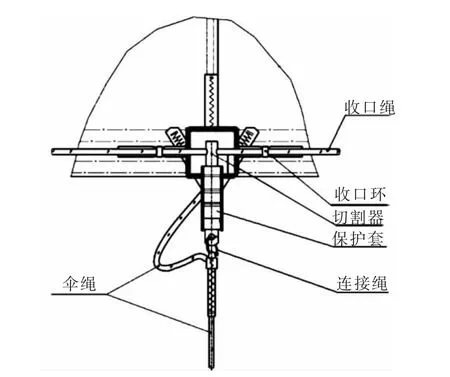

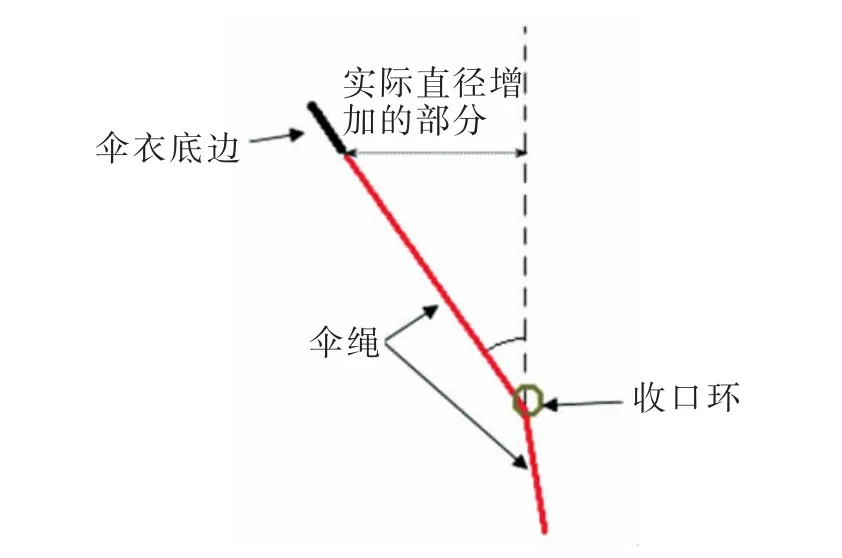

在每个伞衣幅底边装上1个收口环,并在伞衣底边安装数个收口绳切割器。用1根绳子穿过每个收口环和收口绳切割器穿绳孔,收拢到某一程度,两端结牢,使伞衣展开后呈收缩状态,如图1所示。图中DV为伞衣顶孔直径;DR为收口绳圈外接圆的直径。伞绳拉直瞬间,借用拉直力,通过旁系支绳,启动收口绳切割器击发装置,按预定的延迟时间,切割器把绳子切断,解除伞衣状态,然后完全充满。为可靠起见,每道收口一般采用2至3个切割器,只要其中1个工作,即可解除伞衣收口。

图1 降落伞底边收口Fig.1 Parachute skirt reefing

3 组成

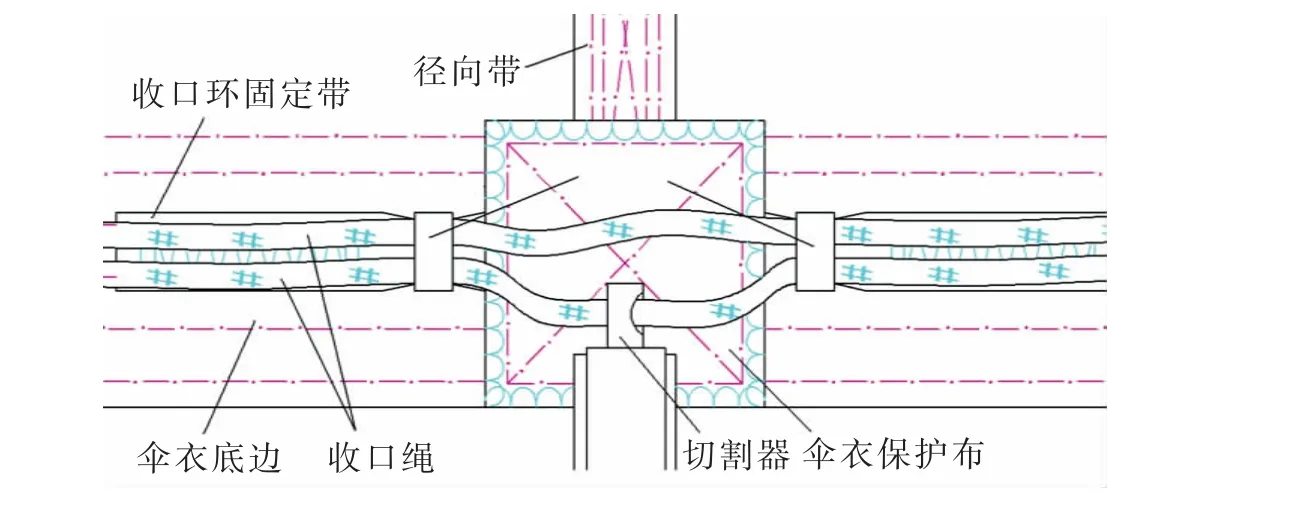

降落伞收口装置主要由收口绳、收口环和收口绳切割器组成。

3.1 收口环

收口环用于承受收口绳的张力。收口环的横截面为矩形,要求边缘倒圆、光滑。矩形截面在连接处具有较大的接触面,并使收口绳在收口环和伞衣底边之间不发生缠结现象。如果没有特殊要求,可选用标准件。

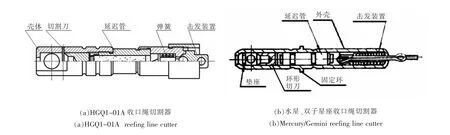

3.2 收口绳切割器

收口绳切割器为延迟解除收口的装置。它是利用火药燃烧的动力推动切割刀,切断收口绳来实现的。在国外,收口绳切割器的品种繁多[2],不论是外形结构、击发装置、延迟时间和穿绳孔大小等,都有很大区别,各种典型的收口绳切割见图2。而国内使用的收口绳切割器品种比较单一,常用的是HGQ1-01A收口绳切割器。 见图 2(a)。如果按延迟时间分,有 2s、3s、5s、8s和 10s等规格。

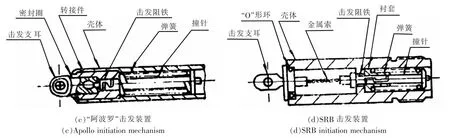

图2(b)、图 2(c)、图 2(d)分别为水星和双子星座、阿波罗[3]、SRB的降落伞使用的收口绳切割器结构示意图。

图2 各种典型的收口绳切割器Fig.2 Various typical reefing line cutters

上述4种典型收口绳切割器的结构特点,见表1。

表1 各种收口绳切割器的结构特点比较Tab.1 Characteristics comparison among various reefing line cutter

3.3 收口绳

根据收口绳所承受的载荷,可从标准的绳、带中选用适合的产品。最好选择编织紧密,伸长率较低的材料。收口绳乃是关键件,由于收口绳载荷分析不太精确,而且受力不均,加上高速滑动摩擦容易受损,所以安全系数应取3以上。

4 安装固定

收口装置在伞衣底边的安装,其位置和安装固定方式有所不同。

4.1 收口环安装固定

收口环安装的位置有4种。

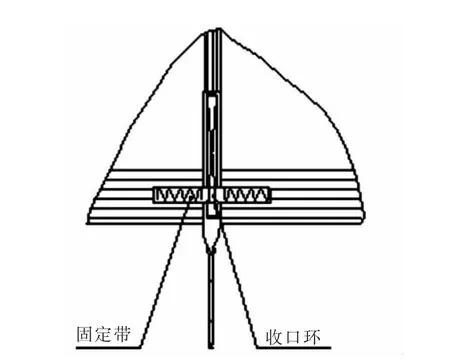

第一种,收口环安置在伞绳连接处的内底边,见图3。这是通常使用的方式。

图3 收口环在伞衣内底边固定方式Fig.3 Reefing ring installation method in parachute skirt

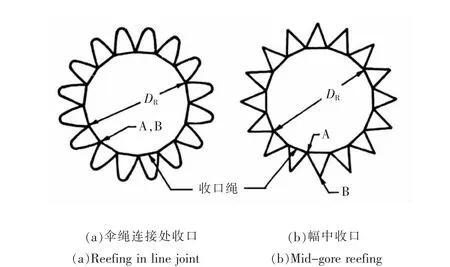

第二种,收口环安置在每一伞衣幅底边中心内侧,称为幅中收口。幅中收口的出发点是使伞衣底边形成双倍的制约点,减低收口伞衣未充气部分的飘荡和抖震,提高进气口面积的均匀度。图4为伞绳连接处收口与幅中收口比较。图中,A为收口环固定点;B为伞绳连接点。

图4 伞绳连接处收口与幅中收口比较Fig.4 Comparison between reefing in line joint and mid-gore reefing

对多伞系统而言,幅中收口能使各伞充气过程比较均匀,收口阻力面积变化更加一致,可改善多伞系统开伞的同步性。“阿波罗”主伞就是采用这种收口方式。幅中收口对于给定收口比的收口阻力面积稍有偏大。带条伞应避免采用幅中收口,因为在伞衣初始充气时,将起到抵消收边带的作用。

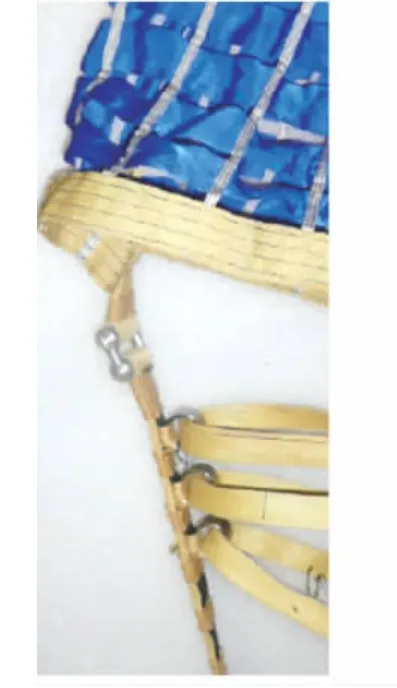

第三种,将收口环安置在每根伞绳上端。这种方法适用于带型伞绳的多级收口。其安装固定和穿收口绳的操作相对比较方便。图5为“战神”I主伞收口环的安装固定照片[4]。

图5 “战神”I主伞收口环在伞绳上的固定方式Fig.5 AresⅠmain parachute reefing ring retainer design in line

第四种,收口环从伞衣内底边沿径向带分布,X-38的减速伞是采用这种方法。

收口环固定,通常采用短带通过缝纫将其固定在伞衣底边、伞绳或径向带上。

4.2 收口绳切割器安装固定

4.2.1 收口绳切割器安装

收口绳切割器安装方式有两种:正装和倒装。

正装,即穿绳孔在上,击发装置在下。击发装置的拉绳下端系在伞绳上,如图6所示。这种安装方式,连接击发装置的拉绳比较方便,但靠近伞衣底边的伞绳比较零乱。

图6 收口绳切割器正装示意图Fig.6 Front view of reefing cutter installation

倒装,即穿绳孔在下,击发装置在上。击发装置的拉绳下端系在径向带上,如图7所示。这种安装方式,伞绳比较整齐。切割器先拉直后击发,工作可靠性高。但包伞过程必须小心谨慎,防止击发拉绳位移,产生误动作现象。“战神”I-X火箭降落伞系统空投试验,之前意外拉动收口绳切割器,导致收口绳切割器还在伞包内时就提前触发工作,致使试验遭受失败[3]。后来经过改进设计,延长了保护套管,将收口绳切割器拉绳全都包裹在套管内,见图8,这样就能够有效避免在降落伞打开之前拉绳意外拉动切割器。

图7 收口绳切割器倒装视图Fig.7 Bottom view of reefing cutter installation

图8 切割器改进安装设计Fig.8 Improved reefing cutter installation

4.2.2 收口绳切割器固定

收口绳切割器的固定方式,通常有两种。

一种是用帆布做成套管,预先缝在伞衣内底边。切割器装入套管后,在套管横向再用缝线将切割器绕扎缝固。这种固定方式比较轻便,但包伞周期较长,需要熟练的缝纫工操作。

另一种是通过带有套管的金属底座,如图9所示,预先与伞衣底边连接。切割器装入套管后,在套管横向的凹槽处,用金属夹箍将切割器固定。这种固定方式操作简便,包伞周期短,适合于战备需求,但增加了结构质量。

图9 切割器底座Fig.9 Cutter mounting bracket

5 主要参数的确定

5.1 收口比与阻力面积比关系曲线

伞衣收口程度以收口比和收口阻力面积比来表示。

收口比定义为收口绳圈直径与伞衣名义直径之比,用δ表示,即:δ=Dsk/D0。式中DSK为收口绳有效长度构成绳圈的直径;D0为伞衣名义直径。

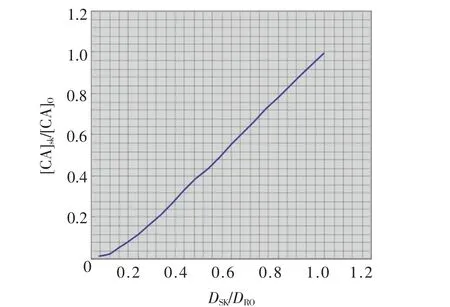

阻力面积比定义为伞衣收口状态阻力面积(CA)sk与完全张满伞衣阻力面积(CA)0之比,用ε表示。即:ε=(CA)sk/(CA)0。

各种不同类型降落伞的阻力面积比随收口比的变化关系,是从风洞试验中获得。图10为几种典型降落伞的阻力面积比随收口比的变化关系曲线。

图10 收口比与阻力面积比的关系Fig.10 Parachutes drag area ratio vs reefing ratio

试验表明,收口比小于6%,有些伞会出现诸如甩动、喘震、缩瘪等充气异常现象,因此收口比不宜选取太小。

5.2 收口比和延期时间的确定

根据开伞条件和技术要求,初选出各级降落伞的收口比和延迟时间参数,通过弹道和各级最大开伞动载的计算,并对计算结果进行分析比较,判断降落伞收口状态达到平衡速度所需的时间,以及各级最大开伞动载存在的差距。然后调整输入参数重复计算,再确定各级收口比和延迟时间。理想的设计,各级最大开伞动载应接近于等值,工作程序尽可能紧凑。最终要以空投试验实测数据为依据,验证计算结果是否正确。如果试验结果不太满意,可适当调整收口比参数,重复计算,终将达到期望的结果。

5.3 收口绳有效长度和收口阻力面积的计算

收口比确定后,收口绳的有效长度必须通过计算获得。

从图8中可见,由收口绳所构成的绳圈,近似于正多边形的边长,而不是圆周。正多边形的边数与伞绳数相等。伞绳数愈少,则其边长与外接圆的周长差距愈大。伞绳数愈多,其边长愈接近于外接圆的周长。由此可见,伞绳数n对收口绳圈的长度影响予以修正。

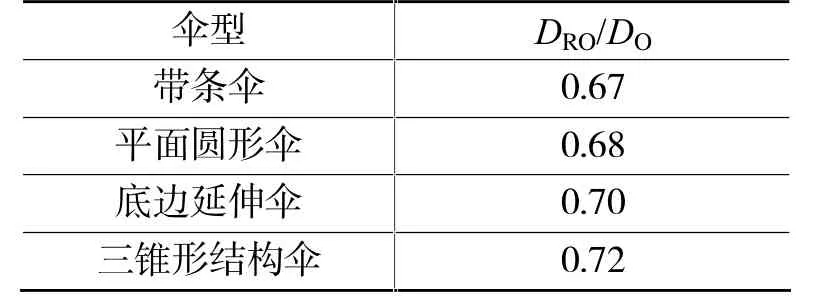

伞衣完全充满底边直径DRO大小,受伞型、伞衣幅数、伞衣结构透气量和伞绳长度等诸多因素的影响。其中,DRO为阻力面积比为1时的收口绳圈直径。根据文献[1]提供的不同伞型DRO/DO,均值列于表2。

表2 不同伞型的DRO/DOTab.2 DRO/DO of different type parachutes

根据各种伞型风洞试验所得到的关系曲线,可查找到相关数据对收口绳有效长度进行计算。

本文以平面圆形伞为例,对其收口绳有效长度的计算如下:

图11为伞衣幅数(与伞绳数相等)n与DRO/DO比的关系曲线。伞衣充满底边直径选取DRO=0.66DO。

图11 伞衣幅数与DRO/DO比值关系曲线Fig.11 DRO/DOratio vs gore number

伞衣名义直径DO为已知值。根据伞绳数n,由图11查得DRO/DO值。可算出DRO值。

根据选定的阻力面积比[CA]sk/[CA]O,由图12查得Dsk/DRO比值。可算出Dsk值。收口绳圈的长度LSK= DSK。

图12 收口阻力面积比与收口直径比关系曲线Fig.12 Drag area ratio vs reefing diameter ratio

如果先选定收口比Dsk/DO,由图11查得DRO/DO值,算出DRO值,并计算出Dsk/DRO比值。再从图12查得阻力面积比[CA]RO/[CA]O,就可算出收口阻力面积[CA]sk值。

据文献[1]介绍,图11所给的数据已经过试验验证,适用于各类平面圆形伞。

如果收口环安装在伞绳或径向带上,因位置不同,根据几何关系,对收口比会有影响。因为风洞试验是以底边收口为基准,因此应予以修正。降落伞收口绳安装位置,见图13。

图13 降落伞收口绳安装位置示意图Fig.13 Schematic of parachute reefing line installation

5.4 收口环与收口绳受力分析计算

考虑到收口环、收口绳和固定带的设计合理性与结构的可靠性,必须对其受力情况进行分析计算。降落伞收口环与收口绳受力图,见图14。

图14(a)为收口环在垂直剖面的受力图[5]。

图14 降落伞收口环与收口绳受力图Fig.14 Diagram of forces on reefing ring and reefing line of parachute

从图中可见,作用在收口环上的水平方向分力Fskh,按方程式(1)计算:

式中 β为伞绳与中垂线的夹角;φ为径向带作用力方向与垂线的夹角;Fjd为径向带作用在收口环上的水平方向分力。

Fjd按式(2)计算:

式中 Fsh为伞绳作用在收口环上的水平方向分力。

Fsh按式(3)计算:

式中 Fdmax为最大开伞动载。

收口环与收口绳在水平截面的受力图,见图14(b)。从图中可见,作用在收口绳上的张力Tsks,可按式(4)计算:

式中 收口绳与外接圆的切角θ,按式(5)计算:

上述各算式中,伞绳与径向带的载荷可通过开伞动载分析计算获取。夹角参数可以通过几何关系进行计算,但问题在于出现最大开伞动载瞬间,对应的伞衣投影直径不易确定。因此径向带作用力方向与垂直线的夹角φ也难以获得准确数据,只能作粗略估算,取偏大值。今后应设法测到收口绳的实际张力数据。

通常采用的一种收口绳张力Tsks的简化算法,按式(6)估算:

6 多级收口

在重载荷、高动压条件下开伞,为了更加有效的减小开伞过载,采用多级收口方案将会取得良好的效果。国外已有许多重载荷回收的降落伞采用了多级收口技术,如“阿波罗”地球着陆系统(ELS)、“猎户座”载人飞船(Orion)、航天飞机固体火箭助推器(SRB)、K-1运载火箭、“战神 ”I运载火箭和X-38国际空间站太空船(CRV)等型号[6-9]。各型号使用的收口级列于表3。

表3 降落伞收口级Tab.3 Parachute reefing stages

从表3中可以看出,主伞最多采用2级收口,而减速伞多达5级。

多级收口与单级收口工作原理完全相同。多级收口只是取用了几组收口装置,各组收口绳长度和延迟解除收口的时间不同而已。解除收口程序,先由收口绳长度短的开始,相隔一段时间,再解除下一级收口,使伞衣依次展开。通过控制伞衣阻力面积的逐渐展开,达到降低开伞动载的目的。

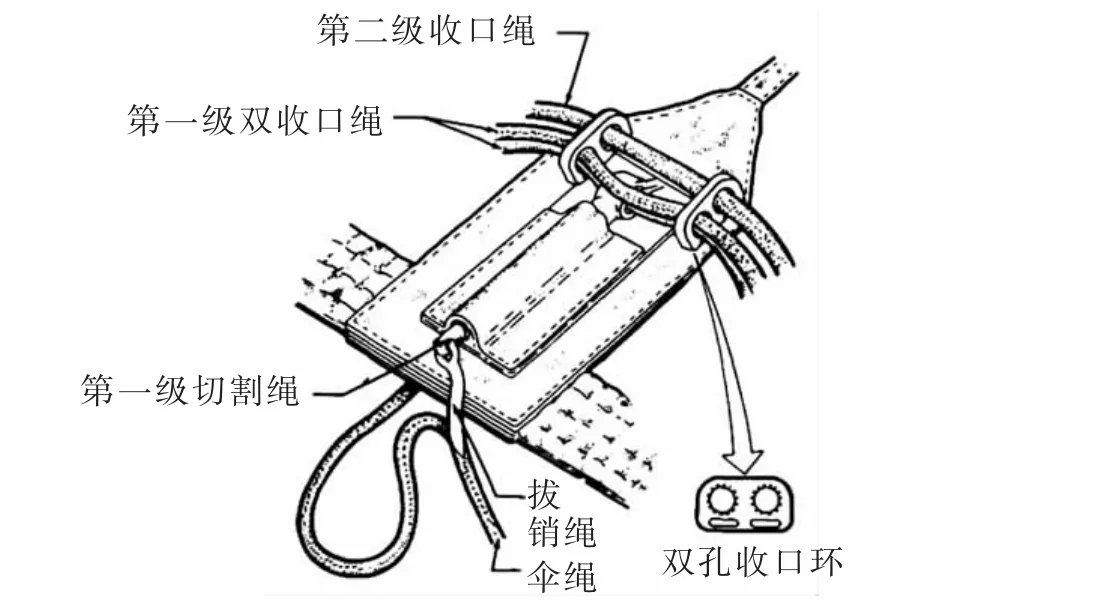

20世纪70年代,国内研制的“曙光一号”降落伞系统,主伞为3伞系统,也采用过2级收口方案。实施了10次空投试验,并获得成功。“曙光一号”主伞采用2级收口的特点是:2道收口绳并排穿过1个共同的收口环。安装方式见图15。

图15 “曙光一号”主伞2级收口安装示意图Fig.15 Schematic of installation of Shuguang-1 main parachute two-stage reefing

“阿波罗”号主伞的2级收口,是采用双孔收口环,安装方式见图16。

图16 “阿波罗”主伞2级收口安装示意图Fig.16 Schematic of installation of Apollo main parachute two-stage reefing

“战神”I和SRB的主伞,是采用2组收口环,2道收口绳分别穿过各自的收口环。

“战神”I运载火箭属于重载荷回收。减速伞名义面积为337 m2,包装质量达568kg。因此采用多级收口,对降低开伞动载和减小结构质量,是行之有效的技术措施。该减速伞是采用3级收口,每道收口绳是并排分别穿过各自的收口环,连接方式见图17。

图17 “战神”I减速伞3级收口Fig.17 AresⅠdrogue parachute three-stage reefing

图18 X-38减速伞5级收口Fig.18 X-38 drogue parachute five-stage reefing

X-38的主伞为翼伞。由于翼伞开伞速度受到很大限制(X-38主伞的开伞速度大约30m/s),所以必须增大减速伞的阻力面积。X-38减速伞的名义面积为730 m2。伞衣面积如此之大,采用多级收口,对降低开伞动载和减小结构质量,必将取得显著的效果。此外,X-38减速伞开伞动压并不大(约3 640Pa),所以更适宜采用多级收口。该减速伞采用了5级收口,其收口环布局安排、安装固定以及收口绳连接方式见图18。

7 关键技术

7.1 收口环固定的牢固性

收口环传递给固定带的作用力是以高频撕拉形式呈现,很容易造成固定带的缝线剥离和收口环脱落,致使整个收口装置失效。因此,当收口绳受载情况下,固定带的横向应采用夹箍带缝固。

7.2 切割器击发装置工作可靠性

根据以往的经验教训,切割器击发装置工作可靠性非常关键。在拉动切割器瞬间,其过载竟达数百个g。包伞过程,切割器通常是以接近水平状态摆放,牵动切割器的是横向拉力。图19(a)为HGQ1-01A击发装置,其爪帽为球面形接口,能够转动,当轴向力达到额定值时,就可释放击发支耳。图19(b)为“水星与双子星”座击发装置,这种结构形式,拔销很容易被折断,因而导致切割器工作失效。“水星与双子星”座击发装置的拔销材料选用是个关键,该型号的材料是选用聚四氟乙烯。“阿波罗”击发装置的设计方案,见图19(c),采用了较粗的拔销,这样就不容易被折断,其缺点是在90°方向的作用力难以拔出击发支耳。SRB击发装置的设计方案,见图19(d),击发支耳径向表面设计为旋转面,而且击发支耳与“Z”字形阻铁之间用金属索连接,因此能在大角度情况下,可靠地拉动击发装置。

图19 各种典型击发装置Fig.19 Different typical initiation mechanism

7.3 切割器延期时间精度

收口绳切割器延时误差是影响多伞系统异步开伞的主要因素。异步开伞导致各伞开伞动载分配的严重不均,增加了降落伞系统的结构质量,降低了多伞系统工作可靠性。因此采用多伞系统方案,应尽可能提高收口绳切割器延时的精度。

8 结束语

降落伞的收口技术对减小开伞动载起到显著的作用,现已获得广泛使用。收口装置已成为回收降落伞系统的主要组成部分。虽然多级收口可以获得降低开伞动载的更好效果,但由于采用多级收口,增加了单点失效环节,对可靠性不利,因此在降落伞系统方案设计时,必须全面权衡利弊,不宜片面追求单一指标的先进性。目前主伞最多采用2级收口,重载荷回收的减速伞,最多采用5级收口。

收口技术能否用于超声速开伞情况,虽然研究人员对此进行过研究,但目前尚未见到有成功的应用范例,其关键技术在于零部件安装固定的牢度和工作的可靠性。由于担心松口装置工作不可靠,所以通常避免采用收口装置,而尽可能采用多级降落伞系统。

(References)

[1]Knacke T W.Parachute Recovery Systems Design Manual:(5-74)-(5-91)and(6-61)-(6-74)[R].AD-A247666,1991.

[2]Stanley J B.Practical Aspects of Reefing Cutter Design[R].AIAA-79-0418,1979.

[3]Jennifer M S.The Root of the Problem: What Caused the Ares I-X Parachute to Fail? [EB/OL].http://www.nasa.gov/mission_pages/constellation/ares/parachute_results.html.

[4]Ron K,John E H,Dean W.Ares I First Stage Booster Deceleration System:An Overview[R].AIAA 2009-2984.

[5]Dean W.Reefing Line Loads for Ares Parachutes[R].AIAA TN D-7437,2011.

[6]David L.Development and Testing of the Orion CEV Parachute Assembly System(CPAS)[R].AIAA 2009-2938.

[7]Taylor P A,Delurgio R P.An Overview of the Landing System for the K-1 Launch Vehicle,Parachutes and Airbags[R].AIAA-97-1515.

[8]沈祖炜.可重复使用运载器K-1的回收系统设计概况[J].航天返回与遥感,2000,21(3):6-11.SHEN Zuwei.Recovery System Design of the K-1 Reusable Launch Vehicle[J].Spacecraft Recovery & Remote Sensing,2000,21(3):6-11.(in Chinese)

[9]Jenny M,Sand R A M.The Development A 100-ft Drogue Parachute for the X-38 Spacecraft[R].AIAA 2005-1679.