遥感器焦面电路热设计改进的模拟试验

连新昊 王伟奇 黄巧林 徐娜娜

(北京空间机电研究所,北京 100076)

1 引言

空间光学遥感器为航天遥感卫星的主要有效载荷,当遥感器在轨工作时,内部电子设备产生一定的热量,成为遥感器的内热源,其中焦面电路是重要内热源之一[1-2]。随着遥感器设计指标的不断提高,焦面电路设计中采用了越来越多的高速器件,这些高速器件工作时消耗大量电能,并转化为热能。这部分热量若不及时排散出去,会引起电子元器件的温升,从而对电子元器件寿命、可靠性产生不利影响。有研究表明,超过55%的电子设备的失效形式是由温度过高引起的[3],单个半导体元件的温度在70℃~80℃水平上每升高1℃,系统的可靠性将降低5%[4],因此电子器件的热可靠性设计在电子器件发展中具有举足轻重的作用。

为提高遥感器工作的可靠性,需对其焦面电路进行有效的热设计,并进行验证。验证的方法主要是仿真分析与试验,有关热仿真分析的公开报道的文献较多[5],这里不再一一赘述。热试验是航天电子产品研制的一项重要内容,但同时航天产品又有造价高、交付周期短、产品质量管理严格等特点,没有条件利用正式产品反复进行热设计验证工作。本文针对此矛盾,提出了利用模拟试验方法进行热设计验证的思路。在模拟热试验过程中发现的了原热设计不足之处,提出了具体改进措施,并再次进行了试验研究,验证了改进措施的有效性。

2 传统热设计及试验验证

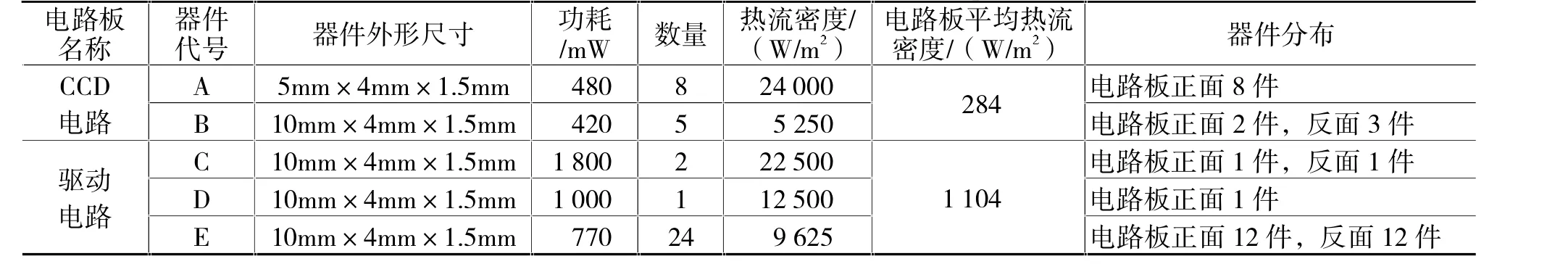

某遥感器焦面电路有CCD电路、驱动电路两块电路板组成,两块电路板上均布置有一定数量的电子元器件,电子元器件的功耗、数量、外形尺寸等参数详见表1,两块电路板尺寸均为:190mm长、110mm宽、2mm厚。出于对电性能的考虑,电子学工程师在进行电路设计时,把驱动电路板上的C器件、E器件布置在电路板正、反两面,D器件布置在电路板正面;CCD电路上的A器件布置在电路板正面,B器件布置在正、反两面,见图1。

表1 某遥感器焦面电路电子元器件参数表Tab.1 Parameter information of electronic components

图1 焦面电路电子元器件分布图Fig.1 Component distribution on focal plane PCB

2.1 传统热设计

按照航天电子产品热设计的一般原则[6],焦面电路热设计的基本思路是建立从发热器件至电路盒壳体之间的低热阻传热路径。在本案例中,两块电路板的正、反两面上均有发热器件,特别是在夹在两块电路板之间的器件,即CCD电路板的反面与驱动电路板的正面之间,详见图1(b)、(c)。这些器件的散热问题是热设计成败的关键。

具体的热设计为:通过一块散热板将图1(b)、(c)所示器件的热量导至电路盒壳体。散热板采用导热系数较高且密度较轻的铝合金材料制成,在发热器件对应的散热板位置上加工出凸台结构,器件的热量通过凸台导至散热板,进而通过散热板导至电路盒壳体。在与电路板平行的电路盒壳体的内表面上加工出凸台(见图2),用于CCD电路板反面和驱动电路板正面器件的散热。所有器件与凸台的安装面有需要有TIM填充[7],TIM材料选用弹性导热硅橡胶垫[8]。选用弹性硅橡胶垫主要有两个作用:1)作为TIM材料起增强导热作用;2)缓冲由于振动、热应力造成的对电子元器件的冲击。

通过以上设计,各器件的主要传热路径详见表2:

表2 各器件主要传热路径表Tab.2 Main thermal conduction paths of components

图2 驱动电路盒内部散热设计及试验实物图Fig.2 Thermal design and photos of driving circuit box

2.2 试验验证

为了验证热设计的有效性,进行了模拟试验。从表1中可看到,CCD电路板平均热流密度284W/m2,而驱动电路板由于器件多、发热量大,平均热流密度高达1 104W/m2,因此试验以驱动电路板为重点研究对象。

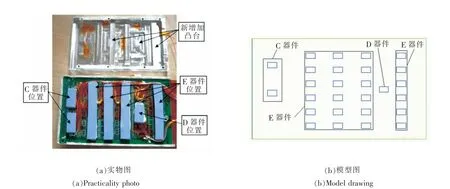

(1)试验系统组成

试验系统由试验驱动电路盒、测温系统、冷源(制冷机组、冷板)、电源组成。试验驱动电路盒内部电路板表面贴加热片模拟电子元器件发热;布置热电偶测温,温度数据由安捷伦数据采集器(34980A)完成采集与显示、记录。电路盒表面(靠近驱动电路板一侧)安装在冷板上,控制冷板温度模拟其温度边界。试验系统实物见图3。为了减小空气对流对试验的影响,电路盒周围进行了遮挡。

图3 试验系统图Fig.3 Picture of test system

(2)试验驱动电路盒内部热控技术状态

试验驱动电路盒由驱动电路板、CCD电路板、电路盒壳体组成。根据电子元器件封装的热特性[9-10],用铝块(条)模拟驱动电路板上的电子元器件热容、其发热由加热片模拟。加热片贴在模拟驱动电路板表面上,加热片表面贴铝块(条),其正面发热量通过电路盒凸台导至电路盒壳体、背面发热量通过内部散热铝板(加工出散热凸台结构)导至电路盒壳体,铝块(条)与凸台之间填充弹性导热硅橡胶垫,详见图2。由于CCD电路上平均热流密度较小,在其表面上贴一片加热片模拟其电子元器件全部发热。

(3)试验结果及分析

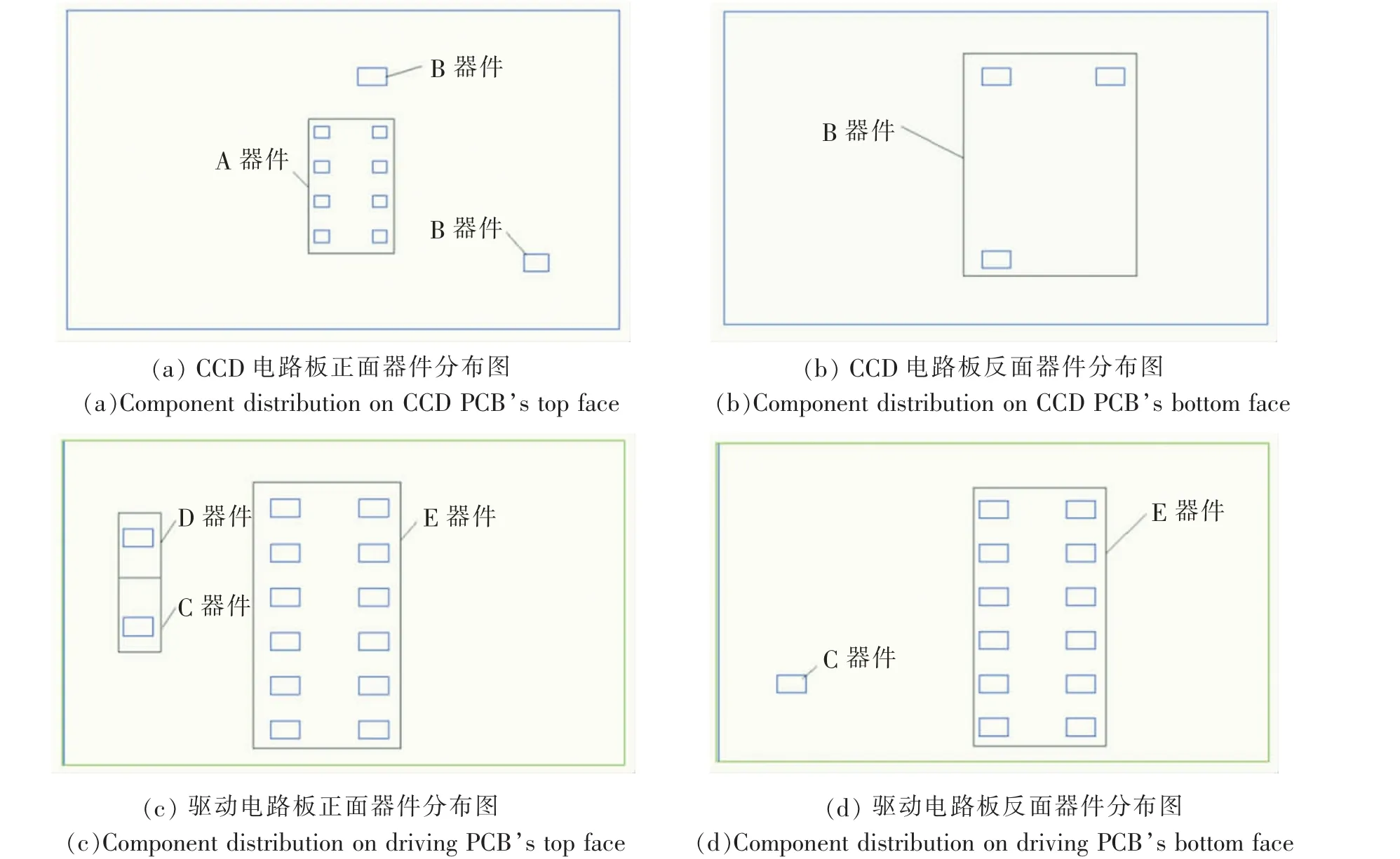

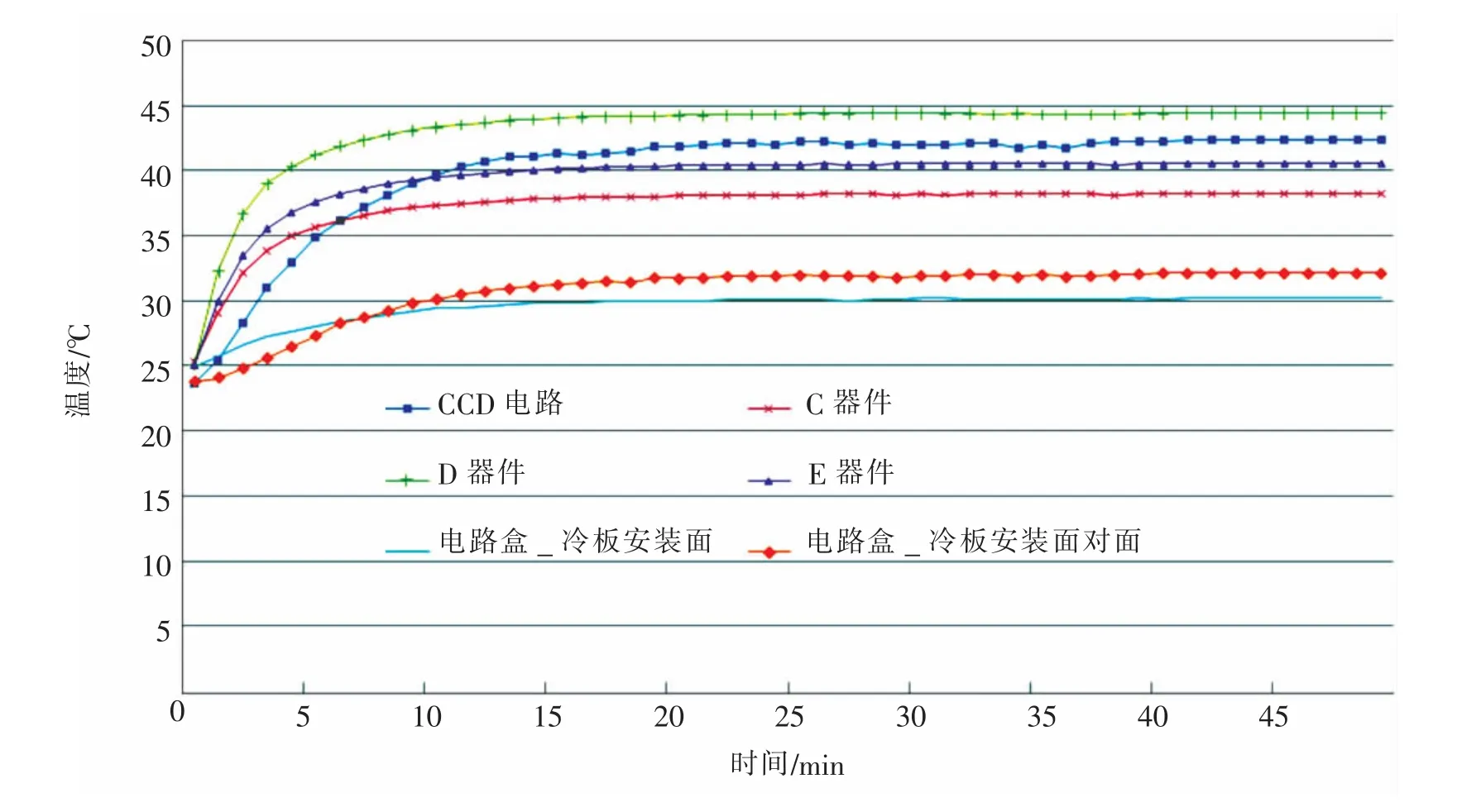

进行了约48min的加电测试,冷板温度控制在25℃。主要测点温度变化曲线如图4所示。

图4 各测点温度变化曲线Fig.4 Temperature curves at each testing position

从图4中可看到,驱动电路板上的E器件测点温度最高,达到约63℃;C器件测点次之,达到约58℃;D测点器件达到约57℃;CCD电路温度约54℃;电路盒壳体温度约31℃~39℃。

在冷板25℃条件下,驱动电路上测点最高温升高达约38℃,且与电路盒壳体温差较大,说明其热量没有有效的导至电路盒壳体,造成器件温升过大,需要重点加强其散热设计;驱动电路板正反两面均有大功率器件,特别是有24片E器件两两“背靠背”安装,不利于其散热,其温度甚至超过了功耗更大的C、D器件,是问题的症结所在。

3 改进后的热设计及试验验证

针对传统热设计试验结果及分析,找到了散热问题的症结,进而对热设计作出相应改进,重新建立了发热器件至电路盒壳体之间的传热路径,并对此改进措施进行了验证。

3.1 改进后的热设计

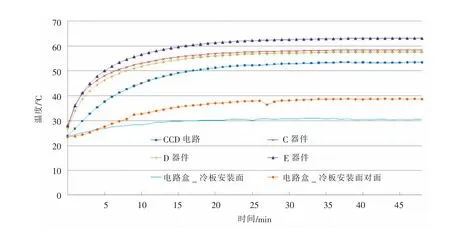

1)将原设计中排布在驱动电路板反面的12片E器件、1片C器件的改布到电路板正面,并调整电路板正面D器件的位置,如图5所示;

2)在电路盒壳体相应位置新增加散热凸台为调整布局的14片器件散热,如图5所示;

3)由于在1)中将驱动电路板背面器件排布到了电路板正面,原设计中的散热铝板失去了作用对象,若保留反而会起到阻碍内部热交换的不利影响,故将其取消。

图5 热设计改进后的实物及模型图Fig.5 Photo and model drawing of improved thermal design system

改进热设计与原热设计相比,驱动电路板上器件主要散热路径发生了根本变化,所有器件散热途径均简化为:器件→导热垫→电路盒壳体(凸台)。

3.2 试验验证

为了验证热设计改进的效果,与传统方法进行对比。试验加电时间、器件功耗、冷板温度、温度测点布置等条件均不变。主要测点温度变化曲线如图6所示。

图6 热设计改进后各测点温度变化曲线Fig.6 Temperature curves at each testing position for improved thermal design

从图6中不难发现,相比热设计改进前,驱动电路板上的C器件、D器件、E器件及CCD电路测点温度均有了大幅度的下降,具体详见表3。

表3 两次试验温度数据对比Tab.3 Comparision betwen the tests before and after improvement ℃

通过改进热设计,驱动电路盒内部电路板温度有了大幅度降低,说明了改进后热设计的有效性。改进的热设计将驱动电路板上的器件布置在了一面,并将该面上的器件与电路盒壳体建立了直接的导热关系,大大降低了热阻,满足了引言所述的航天电子设备散热设计的一般原则要求。

4 结束语

本文针对某空间光学遥感器焦面电路热设计实例,开展了相关试验。在试验中发现该热设计的不足之处,提出了改进措施并进行了试验验证。通过两次试验数据的对比,验证了热设计改进措施的有效性。该热设计工作经历了热设计→试验验证→改进热设计→再次验证的螺旋上升过程,深刻体现了热设计过程的曲折性与试验验证的重要性。

本文热设计改进的成功之处在于在大功耗电子元器件与电路盒壳体之间建立了直接的导热关系,将热阻降至最低,从而大大降低了电子元器件的温度,该设计方法值得推广应用。

(References)

[1]罗志涛,徐杼岩,陈立恒.大功率焦面器件的热控制[J].光学精密工程,2008,16(11):2187-2193.

LUO Zhitao,XU Zhuyan,CHEN Liheng.Thermal Control of High-power Focal Plane Apparatus[J].Optics and Precision Engineering,2008,16(11):2187-2193.(in Chinese)

[2]訾克明 吴清文 郭疆,等.空间光学遥感器CCD焦面组件热设计[J].光学技术,2008,34(3):401-407.

ZI Keming,WU Qingwen,GUO Jiang,et al.Thermal Design of CCD Focal Plane Assembly of Space Optical Remote-sensor[J].Optical Techniqe,2008,34(3):401-407.(in Chinese)

[3]Janicki M,Napieralski A.Modeling Electronic Circuit Radiation Cooling Using Analytical Thermal Model[J].Microelectronics Journal,2000,31:781-785.

[4]云和明,李真,陈宝明.微小空间电子器件散热研究[J].山东建筑工程学院学报,2004,19:54-58.

YUN Heming,LI Zhen,CHEN Baoming.Study on Heat Dissipation of Electronic Apparatus in Minispace[J].Journal of Shandong University of Architecture and Engineering,2004,19:54-58.(in Chinese)

[5]谢德仁,景莘慧.电子设备热控制仿真技术评述[J].电子机械工程,2007,23(5):9-11.

XIE Deren,JING Shenhui.A Review ofSimulation Technique for Electronic Equipments Thermal Control[J].Electromechanical Engineering,2007,23(5):9-11.(in Chinese)

[6]连新昊,颜吟雪.基于热电制冷技术的某星载相机焦面组件热设计[J].航天返回与遥感,2011,32(3):43-50.

LIAN Xinhao,YAN Yinxue.Thermal Design of Focal Plane Assembly on Space Camera Based on Thermo-electric Cooling Technology[J].Spacecraft Recovery&Remote Sensing,2011,32(3):43-50.(in Chinese)

[7]平丽浩,钱吉裕,徐德好.电子装备热控新技术综述(上)[J].电子机械工程,2008,19(1):1-10.

PING Lihao,QIAN Jiyu,XU Dehao.A Review of the Thermal Control Technologies for Electronic Systems:Part I[J].Electromechanical Engineering,2008,19(1):1-10.(in Chinese)

[8]赵红振,齐暑华,周文英,等.导热弹性硅橡胶垫片的性能研究[J].橡胶工业,2008,55(2):100-103.

ZHAO Hongzhen,QI Shuhua,ZHOU Wenying.Study on Properties of Elastomeric Thermal Silicone Rubber Pads[J].China Rubber Industry,2008,55(2):100-103.(in Chinese)

[9]周德俭,黄红艳,彭开强.IC器件热特性评价方法研究[J].电子机械工程,2008,19(1):18-22.

ZHOU Dejian,Huang Hongyan,PENG Kaiqiang.Study on Evaluation Method for Heat Characteristics of IC Devices[J].Electromechanical Engineering,2008,19(1):18-22.(in Chinese)

[10]Culham J R,Yovanovich M M,Lemczyk T F.Thermal Characterization of Electronic Packages Using A Three-dimensional Fourier Series Solution[J].Journal of Electronic Packaging,2000,122(3):233-239.