智能燃气表主控电路板仿真检测技术

向海堂, 权亚强, 梁永增

(成都秦川物联网科技股份有限公司,四川成都610100)

1 概述

智能燃气表主控电路板作为智能燃气表的重要硬件组成部分,为智能燃气表的集成电路及各种电子元器件提供机械支撑,实现集成电路与各种电子元器件之间的布线、连接以及电绝缘。主控电路板组成结构相对复杂,组成电子元器件较多,在装配完成后,主控电路板上电子元器件可能存在缺失、偏移、错件以及短路等现象,直接影响智能燃气表的产品性能。为了保证产品质量,需要对每个主控电路板进行检测,以确保智能燃气表能够正常工作。

2 检测项目及传统检测技术

① 检测项目

智能燃气表主控电路板主要包括计量脉冲模块、阀门控制模块、第二电源模块以及第二扩展功能接口模块,智能燃气表主控电路板功能模块见图1。计量脉冲模块具有计量功能,阀门控制模块具有阀门控制功能,第二电源模块具有异常电压和异常电流保护功能,第二扩展功能接口模块具有功能扩展功能。

图1 智能燃气表主控电路板功能模块

a.计量功能检测

能够准确计量是对智能燃气表的最基本要求,因此膜式燃气表基表计量数据是否能够准确地转化为电子脉冲信号并被接收,对于计量结果准确性至关重要。而智能燃气表主控电路板作为接收电子脉冲信号的核心部件,必须对其计量功能进行检测。计量功能检测包括电子脉冲信号接收、识别功能检测和抗磁干扰功能检测。

b.阀门控制功能检测

智能燃气表主控电路板是否能够对阀门行使有效的控制是主控电路板功能的重要标志。

c.异常电压和异常电流保护功能检测

智能燃气表主控电路板存在最佳工作电压和电流,电压和电流无论是过高还是过低均会对智能燃气表的稳定性和可靠性产生影响。因此主控电路板均设有异常电压和电流保护功能,无论是从计量方面考虑还是燃气使用安全方面考虑,都需要对主控电路板的异常电压和异常电流保护功能进行检测。

d.扩展功能检测

为了满足智能燃气表不同的使用场景需求,主控电路板设置有第二扩展功能接口模块以实现功能扩展,如燃气泄漏报警器功能接口、地震传感器功能接口等。因此,在对智能燃气表主控电路板进行检测时其扩展功能检测同样必不可少。

② 传统检测技术

a.人工目测检测法

人工目测检测法是依靠工作人员肉眼对主控电路板电路及其电子元器件进行检测。由于智能燃气表产品和功能的多样性,主控电路板的检测往往需要多套人工检测程序才能完成,带来了生产设备管理成本的增加。同时,人工目测检测主观性太强,随意性大,劳动强度高,眼睛易疲劳,漏检率很高,易造成误检测,不仅效率低,而且功能检测不够全面[1]。随着主控电路板生产工艺的不断提高,主控电路板正在向电子元器件封装微型化、数字化、高密度化方向发展,主控电路板故障也呈现出复杂化,人的肉眼已经无法有效分辨主控电路板上电子元器件的细节轮廓。

b.光学检测法

光学检测法是通过数码照相机或扫描仪等仪器获取主控电路板扫描图像信息,与标准图像数据进行比较,实现对电路板缺陷的检测。光学检测法与人工目测检测法原理是一样的,均是将待测主控电路板与标准主控电路板进行对比来发现电路板存在的问题。光学检测法相对于人工目测检测法对主控电路板的检测更微观,更细致,提高了检测效率和准确度[2],具有快捷迅速、故障定位准确等特点,但其缺陷也很明显:只能识别物理缺陷,无法诊断主控电路板的动态功能故障。

c.传统的功能检测法

传统的功能检测法是将主控电路板与拟安装电路板的产品连接,通过的输入相应的驱动信号,观察产品响应情况,将响应情况与预期的正确结果进行比较,如果一致,则认为主控电路板满足装配要求;若不一致,则认为电路板存在故障,需对主控电路板电路及电子元器件进行进一步检测。传统功能检测法优点是能够对电路板进行动态功能检测,检测准确度高,但其处于生产线的末端,是对成品整体进行检测,发现问题后需要对主控电路板进行拆卸修理或更换,增加了生产成本,因此传统的主控电路板功能检测法并不适用于生产线检测。

3 主控电路板仿真检测技术

为了克服传统电路板检测技术存在的不足,本文提出了一种智能燃气表主控电路板仿真检测技术(已取得国家专利[3]),通过对主控电路板输入相应的仿真信号,观察响应信号是否与预期的正确结果一致:如果一致,则认为主控电路板满足装配要求;若不一致,则认为主控电路板存在故障,需对主控电路板进行进一步物理缺陷和功能缺陷检测。本技术不需要将主控电路板与燃气表基表连接,所有检测信号均由电路板检测装置的软件生成,一次性对电路板所有功能进行检测,自动化运行,其检测结果与成品检测结果一致。

① 电路板检测装置

本文所述电路板检测装置能够实现对主控电路板各项功能的检测和验证,电路板检测装置功能模块见图2。主控模块与各模块之间信号相连,电压指示模块、电流指示模块以及检测模块与主控电路板相连。

图2 电路板检测装置功能模块

a.主控模块

主控模块负责电路板检测装置中所有模块的协调工作,是电路板检测装置的核心。主控模块内预置有检测结果判定程序,能够通过分析接收到的检测信号,判断主控电路板电子元器件及电路焊接等装配是否合格。

b.触发模块

当触发模块被启动时,会向主控模块发出高低电平,主控模块通过解读电平信号,决定是否启动检测指令。当检测指令被激活时,电路板检测装置会进入主控电路板检测流程,对电路板各项功能进行检测。

c.设置模块

通过设置模块可设置当前被检测主控电路板的电路板型号,以启动与该电路板型号相对应的检测程序。在设置模块中储存有多个与电路板型号相对应的检测程序,不同检测程序对应不同型号电路板。

d.第一电源模块

第一电源模块的作用在于提供稳定的能源给电路板检测装置,以保证电路板检测装置中各功能模块正常运行。

e.程控电源模块

程控电源模块用于提供能源给主控电路板。主控模块能够控制程控电源模块输出的电压以及电流,以验证主控电路板低电压保护、高电压保护以及掉电保护等功能。

f.电压指示模块

电压指示模块与程控电源模块连接,用于实时监控程控电源模块提供给主控电路板的电压。

g.检测模块

检测模块用于接收主控电路板的响应信号,并将响应信号发送给主控模块,以使主控模块通过分析响应信号来判断主控电路板各项功能是否正常,并驱动显示模块显示。检测模块结构见图3。检测模块由阀门开关检测模块、计量脉冲检测模块以及扩展功能检测模块组成。

图3 检测模块结构

阀门开关检测模块用于向主控电路板输出阀门开关模拟信号,检测主控电路板输出的阀门开关响应信号,并负责将阀门开关信号发送给主控模块,用以检测主控电路板阀门控制线路和相关元器件功能是否正常。

计量脉冲检测模块用于输出计量信号或磁干扰信号给主控电路板,并将主控电路板的响应信号传输给主控模块。主控模块中储存有检测判定协议,可根据该检测判定协议对检测结果进行验证。例如,当计量脉冲检测模块向主控电路板输入磁干扰信号时,主控模块应能通过阀门开关检测模块传输来的信息判断阀门开关状态,当主控模块接收到的是阀门关闭信号时,则判断检测结果通过了验证,否则,则判断主控电路板存在故障。

扩展功能检测模块用于检测主控电路板的各扩展功能是否正常,如燃气泄漏报警关阀功能等。

h.程序下载模块

下载模块是为了增加电路板检测装置的可扩展性。程序下载模块与主控模块连接,可将程序代码编译后录入到主控模块中,以实现对主控模块中检测程序的更新或新增。

i.电流指示模块

电流指示模块与主控电路板连接,用于检测主控电路板工作过程中的电流大小以及变化情况。

j.第一扩展功能接口模块

第一扩展功能接口模块与主控模块连接,用于对主控电路板的扩展接口功能进行检测,如燃气泄漏报警接口模块等。第一扩展功能接口模块能够模拟智能燃气表扩展功能信号,以对主控电路板的扩展功能进行检测。

k.显示模块

显示模块用于显示检测过程和检测结果。合格与不合格以指示灯不同颜色区分。如主控电路板通过检测,则绿灯闪烁,若未通过检测,则红灯闪烁。

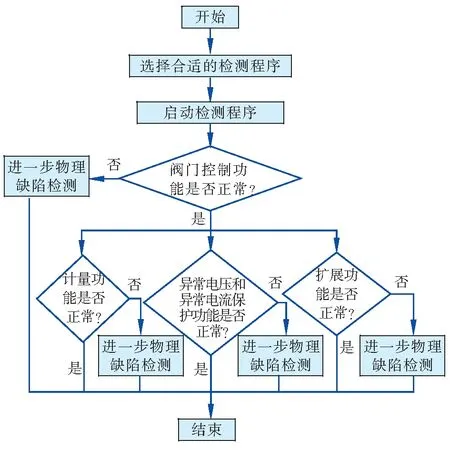

② 检测流程

电路板检测装置的程控电源模块能为主控电路板第二电源模块提供稳定的能源支持,以保证主控电路板对各项模拟检测信号作出响应,同时能控制主控电路板电压和电流。电路板检测装置的检测模块与主控电路板中的计量脉冲模块、阀门控制模块以及第二扩展功能接口模块连接:其中计量脉冲检测模块与计量脉冲模块连接,用于接收计量脉冲模块传输来的计量检测数据;阀门开关检测模块与阀门控制模块连接,用于接收阀门控制模块传输来的阀门状态信息;扩展功能检测模块与第二扩展功能接口模块连接,用于接收第二扩展功能接口模块传输来的附加功能相关信息:电路板检测装置第一扩展功能接口模块能够模拟扩展功能相关信号,通过检测模块传输至主控电路板,主控电路板第二扩展功能接口模块会将响应信号传输至电路板检测装置主控模块,进而对主控电路板的扩展功能进行检测。

对主控电路板进行功能检测时应首先对阀门控制功能进行检测,以摒除检测其他功能时阀门控制功能问题对检测结果的影响,例如在进行异常电压和异常电流保护功能检测时,可能主控电路板此功能是正常的,但因为阀门控制功能存在问题,造成对主控电路板异常电压和异常电流保护功能误判断。智能燃气表主控电路板检测流程见图4。

图4 智能燃气表主控电路板检测流程

a.首先依据主控电路板型号,通过电路板检测装置的设置模块选择对应的检测程序。

b.在检测到设置模块设置完成后,触发模块启动相应的检测程序。

c.主控模块在接收到触发模块传输来的检测启动信号后,控制第一电源模块向主控电路板第二电源模块提供稳定的电源。

d.阀门控制功能检测:电路板检测装置主控模块向主控电路板阀门控制模块发出模拟的阀门控制信息,阀门开关检测模块通过检测主控电路板的阀门状态判断主控电路板的阀门控制功能是否正常。若阀门功能异常,则需要人工介入,进行进一步物理缺陷检测;若阀门功能正常,则继续进行下列检测。

e.计量功能检测:主控模块通过计量脉冲检测模块向主控电路板输出频率由低到高的脉冲信号,主控电路板中的计量脉冲模块接收到这些信号并记录,通过计量脉冲检测模块,将计量脉冲模块记录的脉冲数量与主控模块发出的脉冲数量做对比,以判断主控电路板计量功能的好坏。若计量功能异常,则需要人工介入,进行进一步物理缺陷检测。

f.异常电压和异常电流保护功能检测:主控模块通过程控电源模块控制主控电路板电压和电流。主控电路板检测开始后,主控模块首先会向主控电路板提供低电压和低电流:若主控电路板功能正常,则阀门开关检测模块能够检测到主控电路板阀门控制模块发送来的关阀信号,若主控电路板功能异常,则无法检测到关阀信号。当确定主控电路板功能正常,并检测到主控电路板发出的关阀信号后,此时主控模块会认为阀门处于关闭状态,为了方便后续检测,主控模块需先向主控电路板发出开阀信号,在阀门开关检测模块接收到开阀信号后,此时主控模块会向主控电路板提供高电压和大电流,以检测主控电路板高电压大电流保护功能。若异常电压和异常电流保护功能异常,则需要人工介入,进行进一步物理缺陷检测。

g.扩展功能检测:电路板检测装置的第一扩展功能接口模块可模拟不同模块信息,如模拟燃气泄漏信息:主控电路板第二扩展功能接口模块在接收到燃气泄漏信息后,若其功能正常,应能及时关阀并输出相应的报警信息。电路板检测装置通过阀门开关检测模块能够检测到阀门开关信息,通过扩展功能检测模块能够检测到燃气泄漏报警信息,则认为主控电路板扩展功能正常。若扩展功能异常,则需要人工介入,进行进一步物理缺陷检测。

h.检测完成后,若主控电路板检测通过,则电路板检测装置显示模块绿灯闪烁;若主控电路板检测未通过,则显示模块红灯闪烁。根据显示模块状态,将通过检测的和未通过检测的主控电路板分别储存和处理。

4 结语

本文所述电路板检测装置能够实现智能燃气表主控电路板检测的集成化和自动化,只需设置一次程序,便能够实现电路板的集成化和自动化检测,非常适合用于电路板生产线上的检测,能够降低生产设备的管理成本以及提高对主控电路板进行检测的效率和准确性。