水性醇酸防锈底漆的性能研究

任 旭 (中远关西涂料化工有限公司,上海 200072)

0 引言

进入21世纪以来,随着全球经济的迅猛发展和各国政府对环境保护力度的逐渐加强,世界各国都非常注重推广环保型涂料,限制溶剂型涂料的使用。由于溶剂型涂料挥发出来的有机溶剂对大气污染非常严重并且直接危害到人体健康,尤其是近年来在中国饱受诟病的雾霾污染,引发了从政府到民众对空气污染物的极度重视。涂料工业正在大规模地向水性化、低VOC(挥发性有机化合物)含量、生态友好方向发展。

时至今日,大力发展水性涂料不仅是大势所趋,而且势在必行。自2015年2月1日起,涂料产品VOC挥发量大于420 g/L的,政府会征收涂料价格4%的消费税。2016年7月1日以后,广东全省“禁油推水”。进入2017年,地方立法限制溶剂型涂料使用的地区越来越多,已呈燎原之势,尤其在溶剂型涂料传统的使用领域工业漆范畴,水性化压力越来越大。

在工业漆领域,市场上用量最大的是醇酸涂料。它具有良好的物理机械性能、优良的耐久性和防腐性、良好的基材适应性和涂刷施工性,另外它的成本也较为低廉。醇酸树脂涂料的产量占溶剂型涂料总产量的60%~70%,在涂料行业中占有极其重要的地位。因此实现气干性醇酸涂料的水性化是涂料工业的一个重要发展方向。

由于客户对水性醇酸涂料最终的施工性和理化性能也延续了对传统溶剂型涂料产品的要求,所以需要从业者有针对性地进行考量。为迎合这类市场需求,满足客户需要,本研究对水性醇酸底漆的配方进行了分析,并通过试验进行了性能对比。

1 试验部分

1.1 主要原料和试验仪器

主要原料:水性醇酸分散体乳液,国产;分散剂,国产;铁红,国产;有机硅消泡剂,进口;环保水性催干剂,进口;PU增稠剂,进口。

试验仪器:AJ-100电子天平,瑞士METTLER公司;CM-1100砂磨分散机,上海赛杰化工设备有限公司;QGS漆膜干燥时间试验器,东莞市万光伟达实验机有限公司;电热鼓风干燥箱,天津市天宇实验仪器有限公司;盐雾箱,Q-Lab;涂料流挂性测试仪,日本太佑公司;QTX漆膜柔韧性测试仪,上海普申化工机械有限公司。

1.2 涂料的制备

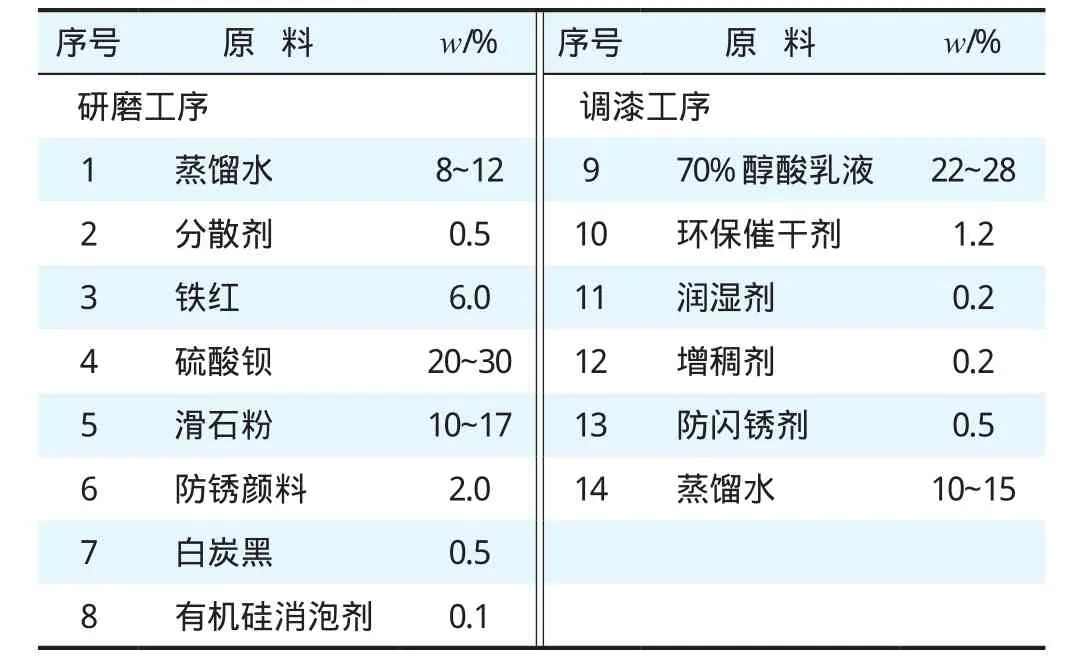

基础配方见表1。

表1 基础配方Table 1 The basic formula

根据表1的基础配方,调整填料和树脂乳液的比例,配制3个样品,PVC(颜料体积浓度)分别为40、45、50。

制漆流程:

将原料1~8混合均匀后,用砂磨分散机分散、研磨至细度≤10 μm,然后在中速搅拌下加入原料9~14,搅拌均匀后,即得涂料成品。

1.3 样板的制备

在上述制备好的涂料中按照一定比例加入适量去离子水,将产品黏度调至30 s(涂-4杯)左右,使用空气喷枪制板。

(1) 干性、物理机械性能测试样板:将样漆喷涂在表面经打磨处理过的马口铁板上,控制干膜厚度(20±3)μm/道。

(2) 耐水性、耐盐水性测试样板:将样漆喷涂在手工打磨的1 mm厚钢板表面,控制干膜厚度(40±5)μm/2道。

(3) 耐中性盐雾测试样板:将样漆喷涂在经喷砂处理到Sa 2.5级的1 mm厚钢板表面,控制干膜厚度(40±5)μm/2道。

1.4 漆膜性能检测标准

漆膜性能检测标准见表2。

表2 漆膜性能检测标准Table 2 The test standard for film performance

耐中性盐雾试验为检测涂料防腐性的主要手段之一。需将喷好漆的样板放置在恒温恒湿条件下养护7 d后,再放入中性盐雾箱内。每隔24 h取出样板用水冲洗干净,观察涂层表面状况,然后将样板再次放入盐雾箱中重复进行试验,直至涂层出现起泡、生锈、脱落等状况。耐盐水试验为将样板浸入3% NaCl水溶液中,每隔24 h取出样板用水冲洗干净,观察涂层表面状况。

2 结果与讨论

2.1 涂层性能检测结果

涂层性能检测结果见表3。

2.2 水性醇酸树脂的影响

水性树脂的合成方法分为乳液聚合(一级分散体)和溶剂聚合(二级分散体)。一级分散体具有相对分子质量大,快干的特点,但是漆膜有透气性,实干之后在漆膜表面形成微细孔洞,对防腐不利。二级分散体相对分子质量小,表面状态致密,而且乳液的机械稳定性好。因钢结构涂装行业更看重的是涂层的防腐性能,要求涂装后在较长时间内不得出现生锈、起泡、脱落等情况。因此二级分散体更加符合应用要求,本研究亦采用二级分散体。

与溶剂型醇酸树脂的成膜机理不同,水性乳液在树脂分子聚合之前,需要等水分挥发完全,乳液粒子互相靠近后,树脂本体混同一体发生聚合(图1),其过程比溶剂型树脂缓慢,而且由于乳化剂的作用,可能铺展不均匀,会对防腐性造成影响。因此本研究对涂料的干燥性能、耐水性等进行重点考察。由表3可知,水性醇酸底漆在前期的水挥发过程中耗时较长,干燥较慢。尤其在PVC较低、乳液含量相对较高时,此问题更加明显。所以在施工时建议可增加风扇除湿和低温烘烤设备。

表3 涂层性能检测结果*Table 3 The test results of coating performance

图1 乳液成膜过程Figure 1 The film-formulation process of emulsion

2.3 颜料体积浓度的影响

本研究的配方设计将改变要素设置为颜料的体积浓度(PVC),考察不同PVC下涂料性能的变化。同种涂料,不同PVC情况下,产品性能一般随着PVC的升高而逐渐劣化。本研究所涵盖的试验结果基本上符合这一规律,当PVC增加时,水性醇酸防锈底漆的耐盐雾性、耐冲击性等逐渐下降。

与溶剂型涂料相比,在同一PVC数值下,水性醇酸涂料的防腐性稍弱于溶剂型涂料。水性醇酸涂料在PVC=45时,防腐性能可以达到合格线,而溶剂型醇酸涂料在PVC=50时,仍可以满足防腐要求。这一点在耐盐水浸泡和耐盐雾性能上体现得较明显。

PVC越大,意味着填料越多,成膜物质越少,涂料成本下降,因此同等性能的水性涂料在成本上与原用溶剂型涂料相比会略高。但在环保性方面,水性涂料较易做到低VOC含量。而且水性醇酸涂料的催干剂在源头上即控制使用无铅、无铬产品,容易满足Rohs等国际环保标准的要求。

3 结语

总之,在漆膜外观、耐水性、耐盐雾性、机械性能,制漆工艺及涂料施工工艺等方面,水性醇酸底漆产品可以做到和溶剂型醇酸底漆产品非常接近,使用国产水性醇酸乳液制备的防锈底漆,完全可以满足现有溶剂型醇酸防锈底漆的防腐技术要求。基于此,客户在涂料水性化的过程中会比较容易接受此类产品的性能和施工工艺。如果能在工业钢结构涂装领域进行应用,则可以较好地满足客户需要,具有很高的市场推广价值。