PCCP用耐候性无溶剂环氧煤沥青涂料的研制

韩忠智,丁 超,李 石,郭晓军,段绍明,崔灿灿,王 磊

(中国石油集团工程技术研究院有限公司,天津 300451)

0 引言

预应力钢筒混凝土管(Prestressed Concrete Cylinder Pipe,简称PCCP)具有工程适应性好、使用寿命长、造价低、抗震能力强、安装方便等优点。在大、中口径长距离输水工程中,由于地形地貌复杂多样,首选PCCP作为长输管道。经调查[1-4],PCCP的腐蚀一般由土壤、水等外部环境对预应力钢丝引发腐蚀所致,其腐蚀造成的后果非常严重,当预应力钢丝发生断裂后,引发PCCP突发性爆管,从而造成供水中断、交通中断、财产损失、环境卫生、维修成本高昂等一系列问题。因此,采取必要的防护、保护措施,确保PCCP在设计使用年限内安全运行至关重要。PCCP的防腐措施一般包括涂覆外防腐层、阴极保护、改善水泥砂浆和混凝土品质等。其中,涂覆外防腐层可以隔绝、封闭水泥砂浆与水、土壤等腐蚀介质的接触,减缓或阻止腐蚀的发生;还可以减轻因管道吊装、运输、碰撞等造成的损伤。美国从20世纪60年代末开始在大口径PCCP外表面使用厚涂高固体分环氧煤沥青防腐蚀涂料。环氧煤沥青涂料综合了环氧树脂和煤沥青的特点,既具有环氧树脂优异的物理机械性能和防腐蚀性能,又较好地解决了煤沥青低温环境下冷脆、高温易流淌等问题,成为管道防腐体系的主要材料之一[5-7]。该类涂料在日本、美国、法国等发达国家得到广泛应用,常用于油水舱、贮罐、埋地管道、码头、港口等,已占环氧树脂涂料市场的50%[8-9]。

普通溶剂型环氧煤沥青涂料中含有大量的有机溶剂,在涂装过程中溶剂的挥发不仅污染大气环境,还严重危害施工人员的身体健康。近年来,随着国家对环保的重视,对涂料中的VOC(挥发性有机化合物)排放限制越来越严格,无溶剂型涂料替代溶剂型涂料已是大势所趋,无溶剂型环氧煤沥青涂料是在溶剂型环氧煤沥青涂料的基础上研制出的替代品种[10-12]。

中国石油集团工程技术研究院有限公司的8703-C无溶剂型环氧煤沥青涂料首批在国家重点工程南水北调中线京石段应急供水项目PCCP外防腐等工程中成功应用,随后在鄂北水资源配置工程、辽西北引水工程、辽宁大伙房引水工程、吉林中部供水工程、新疆ABH生态供水工程、南水北调河北段、天津段等工程中都获得广泛应用。

但是,在实际工程应用中发现,8703-C无溶剂型环氧煤沥青涂料涂层实干前若遇到雨淋,及后期再经过曝晒后,涂层表面容易变色(偏黄色)。目前,随着涂料技术与市场的发展变化,对涂层的外观要求越来越高。虽然表面变色后的涂层性能仍能满足设计的指标要求,但是防腐层变色造成外观欠佳,直接影响了产品在市场上的竞争力。

本研究通过改性成膜树脂,开展PCCP用耐候性无溶剂环氧煤沥青涂料的研制工作,旨在提高涂层的耐候性。

1 试验部分

1.1 原材料

双酚A型环氧树脂;改性酚醛胺固化剂;活性稀释剂、煤沥青、煤焦油;湿法绢云母粉、重晶石粉、滑石粉等填料;二甲苯、正丁醇、无水乙醇等溶剂;助剂。

1.2 涂料及样板的制备

称取给定量的E51和E42双酚A型环氧树脂,加入活性稀释剂混合均匀。然后加入煤沥青、煤焦油、颜填料,高速分散30 min以上,再加入助剂,分散均匀,用锥形磨研磨,制得A组分;将固化剂和二甲苯、正丁醇、无水乙醇按一定比例混合均匀,制得B组分。最后将A、B组分混合均匀,刷涂制板,湿膜厚度为200 μm,室温固化7 d。

2 结果讨论

2.1 环氧树脂的种类及用量的影响

考察了双酚A型环氧树脂(E51)的用量对涂层耐候性的影响,结果见表1。

表1 E51环氧树脂用量对涂层耐候性的影响*Table 1 Effect of E51epoxy resin dosage on the weatherability of coating

由表1可见,经紫外光老化试验10个循环(每个循环为2 h雨淋+8 h光照)后,涂层即出现黄变现象,随着E51树脂用量的提高,变色现象越来越严重。

不同牌号的环氧树脂其黏度或软化点不同,参与化学反应的环氧值和羟值也存在较大差异,环氧树脂在有机溶剂中的溶解性随其相对分子质量的增加而降低。为提升涂层的耐光老化性能,考虑添加适量的E42环氧树脂。

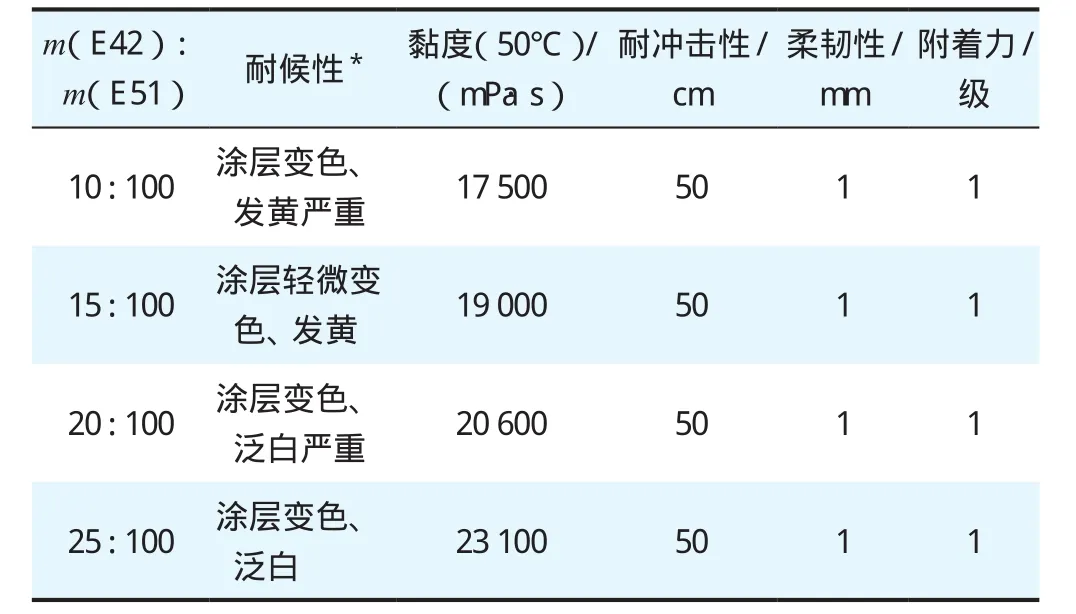

表2为E42环氧树脂用量对涂层性能的影响,由表2可以看出,添加E42环氧树脂后涂层的耐光老化性能有所改善,同时随着E42环氧树脂用量的增加,体系的黏度逐渐增大。无溶剂型环氧涂料的黏度大小会影响其现场施工的适应性,一般在50℃下涂料黏度<20 000 mPa·s时,喷涂效果较好。由表2可见,E42环氧树脂的用量占E51环氧树脂的15%为宜。

表2 E42环氧树脂用量对涂层性能的影响Table 2 Effect of E42 epoxy resin dosage on the performance of coating

2.2 固化体系的影响

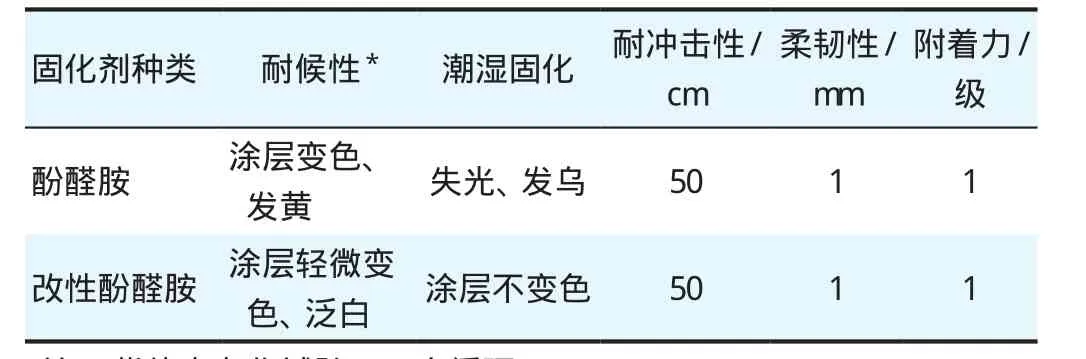

环氧树脂常用的固化剂主要有脂肪胺、聚酰胺、酚醛胺、芳香胺加成物、酸酐等,环氧煤沥青涂料常用的固化剂为聚酰胺类和酚醛胺类固化剂。固化剂的选择对体系的耐候性影响较大,表3为不同固化剂对涂层性能的影响。

表3 不同固化剂对涂层性能的影响Table 3 Effect of different curing agents on the performance of coating

由表3可见,采用改性酚醛胺固化剂,固化后涂层具有良好的耐候性,经过10个循环的紫外光老化试验,涂层仅轻微变色。改性酚醛胺用量对涂层性能的影响见表4。

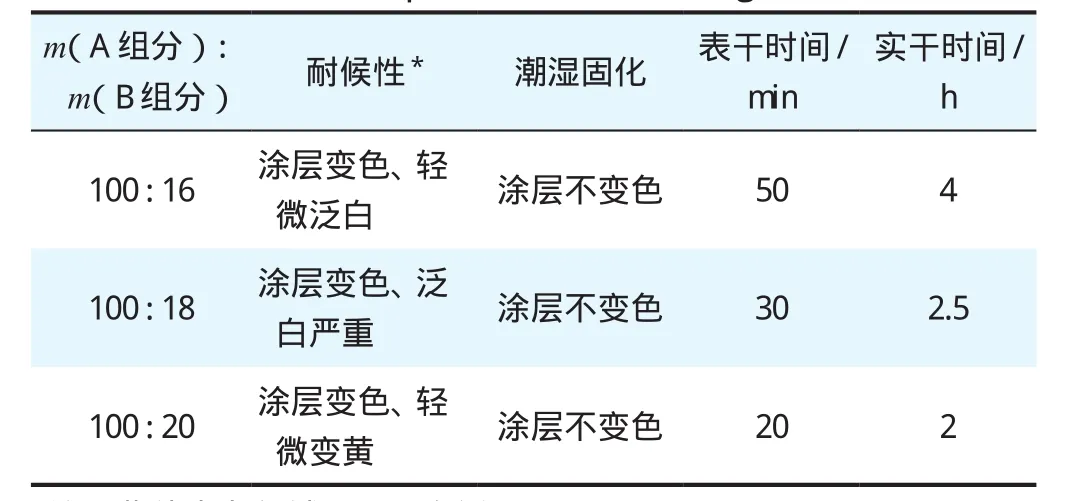

表4 改性酚醛胺用量对涂层性能的影响Table 4 Effect of modified phenalkamine dosage on the performance of coating

由表4可见,随着改性酚醛胺用量的增加,涂层的耐候性变差。综合考虑涂料的原材料成本,确定A、B组分的配比为100∶16。

2.3 助剂体系的影响

本部分主要研究煤沥青和活性稀释剂对涂层性能的影响。要求研发的无溶剂产品固含量≥98%,必须添加活性稀释剂来降低体系的黏度。由于活性稀释剂的价格较高,在保证固含量和施工黏度的基础上,应尽可能降低其用量。

煤沥青是煤焦油经蒸馏后所得的残余物,其主要成分由芳烃化合物组成,根据馏程范围不同可获得不同软化点的煤沥青,软化点低的煤沥青有利于制备固含量较高的涂料,软化点高的煤沥青对提高涂料的耐温性和硬度有利,用煤沥青对环氧树脂加以改性,既可保持环氧涂料的优点,又可提高其耐水性和降低涂料成本,并使涂层具有一定的抗微生物破坏性。但煤沥青抗日光曝晒性很差,且其自身呈黑色,极易因日光照射而变色失光,这也是目前采用的8703-C抗日光曝晒性差的原因之一。

煤焦油有良好的耐水性、耐潮湿性、耐化学品性和抗微生物侵蚀性,并且在常温下为液态,可以降低无溶剂体系的黏度。因此,考虑添加部分煤焦油替代煤沥青,既可以降低体系的黏度,又能减少活性稀释剂的用量。

表5为煤焦油用量对涂层性能的影响。由表5可见,通过添加部分煤焦油替代煤沥青,对涂层的耐候性有所改善,但是煤焦油用量过大时,会给生产和施工带来一定的困难。因此,确定煤焦油的用量为煤沥青的30%,并根据涂料的黏度情况,降低了活性稀释剂的用量。

表5 煤焦油用量对涂层性能的影响Table 5 Effect of coal tar dosage on the performance of coating

2.4 涂料及涂层的理化性能

通过上述环氧树脂种类、固化剂、煤沥青等主要组分的研究,确定了涂料中各组分的用量,设计了耐候性无溶剂环氧煤沥青防腐涂料的配方。对涂料及涂层的各项性能进行了测试,结果见表6。由表6可见,所得涂层具有良好的物理机械性能、耐化学品性和耐候性。

表6 涂料及涂层的性能Table 6 The performance of the coatings and coating

2.5 涂料施工适应性的研究

无溶剂环氧煤沥青涂料的现场施工方式为双组分高压无气喷涂,每道喷涂厚度均在600 μm以上,对涂料黏度及触变性的要求非常高。喷涂时,一般将涂料的A组分加热至40~50℃,降低涂料的黏度,方便喷涂。并通过添加触变剂,调整涂料的黏度和触变性。

考察涂料在不同温度下的固化情况(表7),以便指导现场施工。由表7可见,改进后的涂料具有良好的施工适应性。

表7 涂料的施工适应性Table 7 The application adaptability of coatings

3 结语

通过对成膜树脂的改性研究,并采用改性酚醛胺作为固化剂,改进了无溶剂环氧煤沥青涂料的耐候性。通过降低固化剂的用量,添加部分煤焦油替代煤沥青,可以降低体系的黏度,同时减少活性稀释剂的用量,进一步改善体系的耐候性。

研制的无溶剂环氧煤沥青涂料具有良好的物理化学性能和施工适应性。