简易型PVDC类自沉积涂料的研制

孟 毅,周宪民,宋 凡,夏 雨 (沈阳帕卡濑精有限总公司技术部,辽宁沈阳 110042)

0 引言

自沉积涂料是一种不用通电,仅通过化学反应使涂料自动覆盖在钢铁基材表面的全浸式水性涂料。该涂料的显著特点是不经过磷化前处理,直接沉积在钢铁基材的表面,涂膜性能与阴极电泳涂料[1-3]相近。自沉积涂料由树脂、颜料、氧化剂、酸和水组成,通过钢铁基材在酸性溶液中形成的微电池化学作用,使溶液中的乳胶粒子破乳而附着于钢件之上,并且形成一种疏水性的湿膜,该类湿膜可耐一定压力的水洗而不脱落,经过烘烤之后形成一层连续的、有一定厚度的耐腐蚀涂层[4-7]。

化学反应式如下:

溶解反应:

成膜:

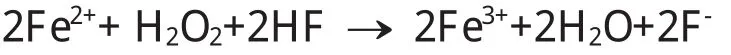

氧化反应:

自20世纪70年代到80年代,世界上有许多专家学者对自沉积涂料及其自动沉积工艺进行了大量的研究工作,取得了较大的进展,相继发明了不少的相关技术专利。美国、欧洲和日本等国家相继建立了一定数量的自沉积涂装生产线。但由于厚膜阴极电泳涂料的兴起,使自沉积涂料在20世纪80年代末处于停滞状态,一些已建成的生产线逐步被磷化前处理和阴极电泳线所替代。进入20世纪90年代后期,低成本化、环保化、无公害化的涂装发展模式,促使专家学者们对自沉积涂料和自沉积工艺再次展开研究[8-9]。近年来,出现了大量自沉积涂料和自沉积工艺的专利和文献,其中报道的自沉积涂料的性能与之前相比有了很大的进步,并且再次有了一定范围的应用[10-13]。但目前仍有一些弊端阻碍着这项技术的发展,其中之一是不能采用超滤技术进行闭路水洗,导致自沉积涂料的带液损失较大,并且为了达到更高的性能,在自沉积涂装之后,湿膜要进行反应水洗。为了保证反应水洗槽液的稳定,需要对自沉积涂装之后的水洗槽液的污染度进行监控,一旦达到电导率的上限,需要溢流排放,导致了污水处理的压力,且反应水洗增加了操作工艺。另外,一般的PVDC(聚偏二氯乙烯)型自沉积涂料湿膜需要分两段烘烤,第一段温度在 70 ℃,第二段温度在 120 ℃[14-16]。

针对上述缺陷,本研究提供了一种不需要对涂装之后的湿膜进行反应水洗来提高性能的产品,进而免去了后续水洗溢流的环保压力,也简化了生产工序,同时该产品仅需低温单段烘烤,节能环保的优势明显,更易于工业化。

1 试验部分

1.1 主要原料

PVDC树脂、SBR树脂(Styrene Butadiene Resin,丁苯树脂)、成膜助剂Texanol-12、乳化剂,市售工业级产品;润湿剂、流平剂、消泡剂,迪高公司;水性蜡,BYK公司;色浆E3140,日本SHIMIZU Co.,Ltd.;其他试剂,均来自国药试剂商店。

选取原则:根据自沉积涂料的成膜机理和文献报道,确定树脂和助剂为非离子或阴离子型,且本身为酸性或者可以在酸性体系下稳定存在。

1.2 自沉积涂料的配制

将PVDC树脂和SBR树脂按照一定的比例混合并搅拌均匀,然后加入一定量的用水稀释过的有机酸,搅拌30 min以上,再加入一定量的水性蜡,继续搅拌30 min以上,混合均匀,作为成膜的主要树脂,记作A组分,备用。

将纯水和乳化剂按照一定比例进行混合,搅拌溶解之后,加入成膜助剂,继续搅拌,待体系均匀乳化之后,依次加入润湿剂、流平剂和部分消泡剂,高速搅拌,待分散均匀之后,在搅拌状态下缓慢加入色浆,搅拌均匀后,记作B组分,备用。

在高速搅拌状态下,向A组分中缓慢地滴加B组分,搅拌过程中依据泡沫的程度加入剩余的消泡剂,B组分全部滴加完毕之后继续搅拌1 h,过滤放料,得到自沉积涂料的原漆。

1.3 自沉积涂料工作液的配槽

将上述自沉积涂料的原漆按照一定的比例加入到纯水中,搅拌均匀后加入5%的自制开缸剂STARTER(主要成分为一定比例的三氟化铁、氢氟酸和双氧水),使得自沉积涂料的不挥发分为4%~6%。熟化24 h后,得到自沉积涂料工作液。

工作液的基本组成如下:

槽液1 L,NV(不挥发分,包括PVDC树脂和丁苯树脂):5%;自制开缸剂STARTER:5%;乳化剂DB-2A1:0.2 g;成膜助剂T-12:4 g;流平剂TEGO410:0.2 g;润湿剂TEGOWet270:1 g;分散剂757W:0.3 g;色浆 CB:2 g。

没想到这个虫族还挺爱美的,安洁西叹息着,跳上最后一辆货车。四辆货车排成一行前进,雷狼和亚虎等人跟着头车,雨驰和安洁西他们则在最后压阵。

本研究所有试验均在上述基本组成下进行。

1.4 样件的自沉积涂装

将钢铁基材工件依次经脱脂、水洗、酸洗和纯水洗之后浸入自沉积涂料工作液中,工作液的温度控制在20~22 ℃,涂装时间2.5~3 min。水洗除去粘附在工件表面的残余工作液,在85 ℃的条件下烘烤25 min,得到涂装完成的工件。

2 结果与讨论

2.1 主成膜物质(A组分)的确定

2.1.1 PVDC树脂用量的确定

由购入的PVDC树脂的固含量和需要配制成的工作液的固含量进行换算,即可得到需要的PVDC树脂的用量,以制备1 000 g自沉积涂料原漆为例,需要使用530 g PVDC树脂。

2.1.2 SBR树脂用量的确定

为了能够快速成膜固化,同时增加漆膜的硬度,添加SBR树脂作为辅助成膜物。在漆膜硬度获得提高的同时,漆膜的粗糙度增加(图1)。由图1可知,1 L槽液中,SBR树脂的用量以3 g为宜。

2.1.3 水性蜡用量的确定

图1 SBR树脂用量对漆膜硬度和粗糙度的影响Figure 1 Effects of SBR resin amount on hardness and roughness of the film

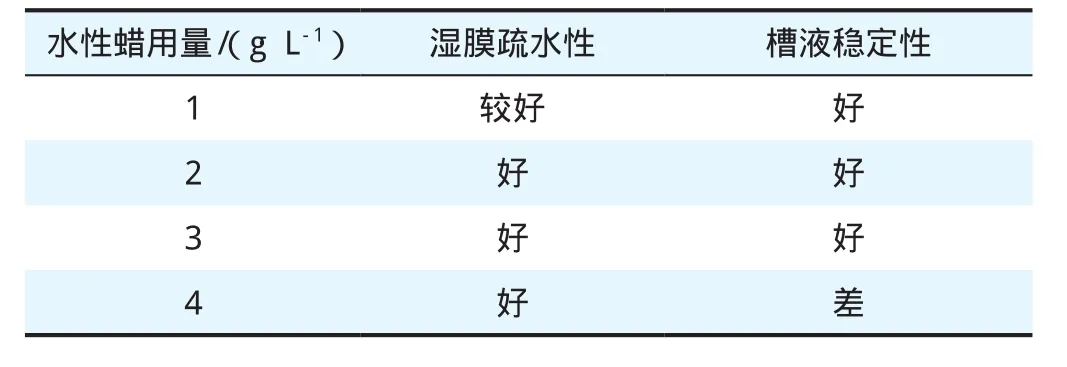

表1 水性蜡用量对湿膜疏水性和槽液稳定性的影响Table 1 Effects of wax emulsion amount on hydrophobic of the wet film and the stability of working solution

2.1.4 有机酸的确定

为了保证体系有一定的酸性,需要加入一定量的有机酸来调节整体产品的pH,一方面可以加强对金属基材表面的刻蚀,另一方面多官能团的有机酸可以作为漆膜的固化剂。对于PVDC类型的树脂产品,加入有机酸可以改变其结晶区的比例,甚至起到桥梁的作用,改善成膜质量等。

在大量的多官能团有机酸中可选择的有如下产品:苹果酸,柠檬酸,酒石酸,乳酸,己二酸、乙二酸、丙二酸、丁二酸、马来酸、苯甲酸、苯乙酸,单宁酸等。

本研究选取效果较好的几种有机酸(柠檬酸,酒石酸,马来酸,乳酸)进行试验,结果见表2。由表2可见,按照—COOH为等物质的量的情况下进行比较,综合考虑,选取柠檬酸来调节产品的酸性。

表2 有机酸对漆膜外观和槽液稳定性的影响Table 2 Effects of organic acid on film appearance and the stability of working solution

2.2 B组分的确定

2.2.1 乳化剂及其用量的确定

乳化剂直接关系到产品的稳定性和成膜的速度、膜厚、外观以及刻蚀金属表面的无机组分的参数,因此乳化剂的种类和用量选择至关重要。根据相关文献报道,选取CO-436,DB-2A1,TR-WA,K-12,OP-10,NP-10等乳化剂进行试验。

固定树脂和助剂的用量,采用条件试验考察乳化剂的种类和用量的影响,结果如表3所示。

表3 乳化剂的影响Table 3 Effects of emulsifier

综上,选取DB-2A1作为乳化剂,其用量对膜厚的影响见图2。乳化剂用量增加,产品稳定性增加,但在相同的腐蚀强度下,会使树脂颗粒的破乳变得困难,沉积在工件表面的树脂量减少,膜厚下降。由图2可见,DB-2A1的用量以0.2 g/L为宜。

图2 乳化剂DB-2A1用量对膜厚的影响Figure 2 Effects of emulsifier DB-2A1 amount on the film thickness

2.2.2 润湿剂用量的确定

以PVDC为主成膜物的自沉积涂料的表面张力较大,在自沉积反应的过程中,很难迅速地完全润湿钢铁基材的表面,导致成膜不均匀;在工业生产中,某些特殊构型的零部件内腔部分的油品也很难被完全清洗干净,由于油污的存在,也使得这部分的涂装效果变差。因此需要增加涂料对基材的润湿性,选取TEGO-WET270作为润湿剂,其对膜厚的影响见图3。由图3可知,随TEGO-WET270用量的增加,涂层膜厚下降明显,综合考虑,确定其用量为1 g/L。

图3 润湿剂用量对膜厚的影响Figure 3 Effects of wetting agent amount on the film thickness

2.2.3 流平剂用量的确定

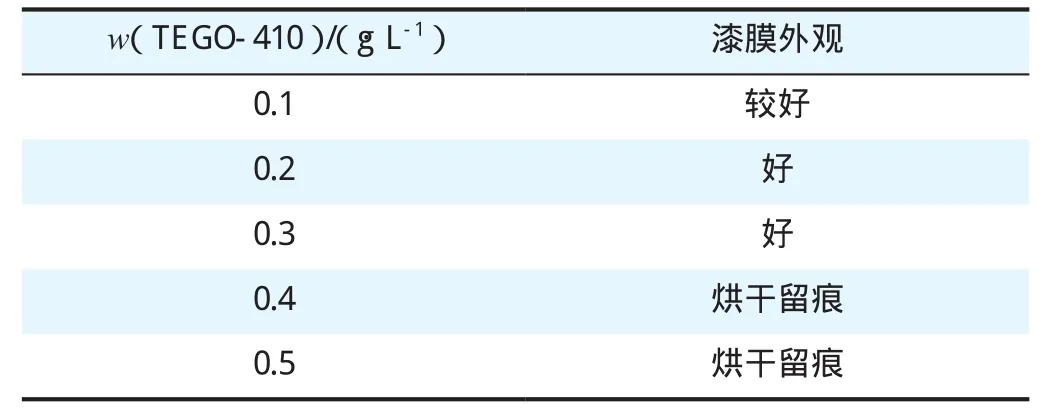

流平剂按照分类有丙烯酸酯类、有机硅类和氟碳类流平剂,其中氟碳类产品因为价钱高而很少被使用,可选择的流平剂主要是有机硅类和少量的丙烯酸酯类产品,本试验室中获取的样品如下 :BYK-333,BYK-381,BYK-345,BYK-346,YCK-1110,TEGO-410,TEGO-425,TEGO-440,TEGO-450,考察了TEGO-410用量对漆膜外观的影响,结果见表4。由表4可见,随着TEGO-410用量的增加,对漆膜的外观流平效果明显,但有漆膜流挂或者烘干留痕的风险。综合考虑,TEGO-410用量以0.2 g/L为宜。

表4 TEGO-410用量对漆膜外观的影响Table 4 Effects of TEGO-410 amount on apperance of the film

2.3 中性盐雾试验

参照GB/T 10125—1997《人造气氛腐蚀试验-盐雾试验》对自泳涂装的冷轧板进行中性盐雾试验,结果为500 h(不划叉)。

3 结语

(1) 研制的自沉积涂层有一定的耐水洗性和湿膜附着力,经过水洗烘干之后,具有与一般电泳底漆相当的耐蚀性能,耐中性盐雾性可达500 h(不划叉)。

(2) 该产品具有工艺简单、不需要磷化处理、无重金属离子钝化、无反应水洗、处理温度低、成本低、施工生产线短等优点。