激光烧灼后的木材表面特征比较研究

吴 哲,陈 哲,马 岩,杨春梅,李 响,宋明亮

木材是人类应用最早的材料之一,木材加工也是人类最早的生产活动之一。千百年来,人类的生活一直离不开木材及其制品[1-2]。随着时代的发展,人类对使用木材的质量提出了更高的要求,而木材表面质量是其中一个重要方面。木质材料表面粗糙度直接影响木质产品的表面涂饰质量、胶合质量及涂料、胶料及其消耗[3]。此外,浮雕等家具装饰工艺也对木材的表面加工质量提出了较高的要求。传统的木材表面处理首先进行铣削加工,这个过程中,木纤维的连续性和完整性会被铣刀破坏,使加工表面的木纤维出现撕裂、崩裂、劈裂、搓起,加之木材细胞的空心结构,当板材表面上大量的单个纤维或呈小束状的纤维松散,即变为毛状纹理(毛刺)[4],致使木材的表面质量下降,接下来常对木材表面进行砂光加工。但砂光加工存在着一些缺陷,一是加工中会产生加工缺陷,在木材的表面留下横向条纹、纵向条纹;二是难以对曲面和高低形貌变化大的平面进行打磨,容易产生过砂或者漏砂的现象[5-6]。而近些年来一些专家提出采用纳秒脉冲激光的方式进行木材表面烧灼,来实现木材表面的进一步加工处理。

纳秒脉冲激光加工木材是一种特殊的方法,具有作用持续时间短、加工热影响区小、加工表面效果好等优点。该方法利用高能量、短脉冲激光聚焦照射在木材表面,通过材料吸收激光能量产生热烧灼效应的原理,实现热分解和炭化木材,达到去除木材表面材料的目的[7-8]。

木质材料激光切割过程中存在着瞬时蒸发和燃烧2种不同的机制[1]。木质材料激光切割取决于功率密度和照射时间,在照射瞬间,若激光功率密度大到足以将照射点的材料气化而形成切缝,热量传输不到未切割的基材,是理想的切割机制;若照射瞬间激光功率密度不足,只能达到木材燃点,木材在燃烧时形成熔渣并在辅助气体作业下吹离切缝,则是一种不理想的切割过程。实际木质材料切割过程中,由于在材料的照射部位总有部分区域的光束功率密度低于蒸发所需要,所以差不多在蒸发机制的同时都伴有燃烧过程的发生。于是,在蒸发过程中形成了易燃和不燃的气体,产生了水蒸气,还残留了一些没有蒸发掉的焦炭。

1 材料与方法

试材树种选取黄柏木和红松心材,把2种试材分别加工出表面光滑完好的尺寸为20 cm×15 cm×2 cm的试材块,然后将全部试材块均按照实际的干燥工艺干燥到6%~8%的含水率。在预加工前,先放置于室温条件下保存一定时间,然后对表面进行铣削,选择木材的横切面和径切面按照不同走刀方向进行加工,并分别加工出平面和与横切面成45°角的坡面,在铣削径切面时,铣刀分别按照顺纹和逆纹方向上加工铣出不同的平面。

试验所用的激光烧灼设备是自行设计的(图1),由以下部分组成:冷却系统、激光器、电源、控制系统、聚焦系统、观察对准系统、气体喷射装置,以及试验台载体(工作台)组成。光源采用JDW3-250型激光电源,激光器采用YAG激光器,冷却系统采用PH-LW06-BLP型激光冷水机,聚焦系统采用组合光学镜片组合而成。

图1 激光烧灼设备Fig.1 Laser ablation equipment

激光切割过程的热平衡方程为:式中,Plas为木材工件吸收的激光功率(kW);Ht为单位时间内木材工件的焓变(kW);Qcond为单位时间内热传导导致的能-量损失(kW)。

工件材料吸收的激光功率为式中,A为木材工件对激光能量的吸收率;Pout为激光器的输出功率(kW)。

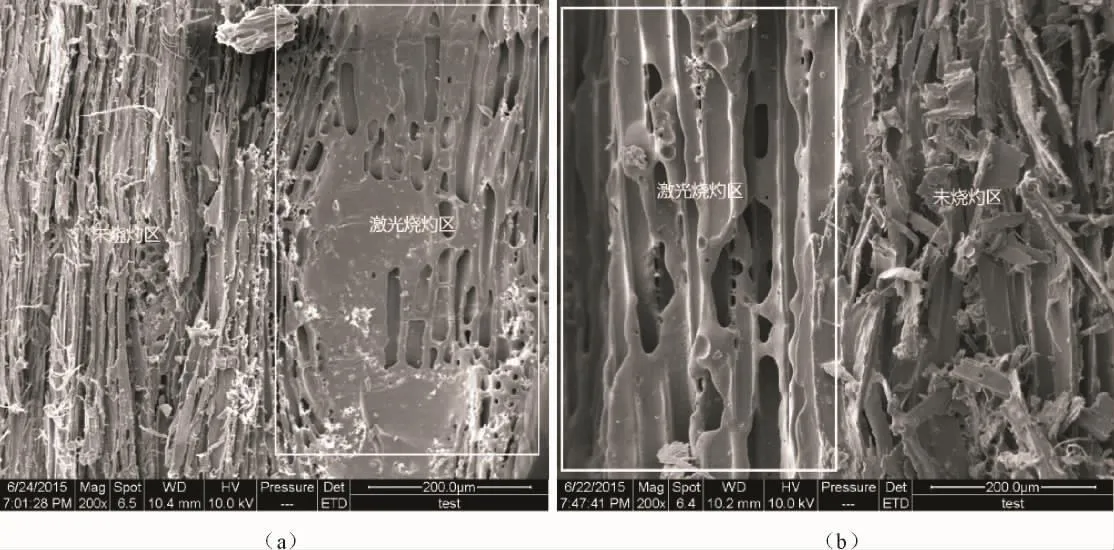

将试材放置在激光烧灼设备上,在1 cm·s-1的加工速度下用纳秒激光对不同截面和铣削方式的木材表面进行了木材烧灼试验,烧蚀过程见图2,完成后以10 mm×8 mm×1 mm的大小选取试样面,通过扫描电镜对烧灼后木材表面的微观形貌进行了观察,全面了解木材显微立体结构。扫描电子显微镜是利用电子束直射喷金样品表面反射成像,它的倍数可以连续变换,视场深度比光学显微镜大300倍,能产生立体视觉。所以本研究采用Quanta200环境扫描电子显微镜(ESEM)在真空(HV)工作模式下进行的,来观察木材本身的结构粗细、密度大小、是否含有侵填体、木材纹理方向,等等,分析上述因素对木材表面毛刺形态的影响,针对毛刺的测定目前没有专门的测试手法,但是可以通过显微镜图片下的标尺直观比较出毛刺的大小、高低、密度。

考虑到激光烧灼参数因素和木材含水率等因素也会影响木材表面状况,本研究忽略激光烧灼参数:激光功率、透镜焦距、气流类型及压力、切割速度特性等因素对烧灼加工的影响。然后使用扫描电子显微镜在微观层面观察木材的加工表面的结构进行观察,拍摄得到木材表面原始图像,选取有代表性的图片,对表面纤维破坏形貌进行观察和概况描述。

对不同条件下的烧蚀加工质量进行了分析,得到了初步的试验结果。

图2 激光烧灼原理Fig.2 Laser ablation schematic

2 结果与分析

2.1 木种软硬程度的不同对毛刺的影响

为探究木种的软硬程度不同对毛刺的影响,选用黄柏木和红松只进行铣削加工后的微观图像(图3),进行比较分析。

图3 黄柏木和红松在200倍数下观察的毛刺形态Fig.3 The microscopic glitch morphology of P.amurense(a),and P.Koraiensis(b)(200 times)

从图3的2幅200倍扫描电镜图片中能够清晰地看出,黄柏木试样表面的平整度比红松试样表面的平整度要好,粗糙度更小(图3(a))。红松是低密度软木树种,在相同的加工条件下,烧灼后表面的毛刺相对较多,并且毛刺的体形较大,形态各异,方向比较杂乱,图中最大的毛刺长度 282.8 μm,最大的根部直径75.79 μm(图(b))。图3(b)左侧木材的胞间道被烧灼后形成了许多较狭小的平整面,但处在不同的高度的层面上。而黄柏木为硬木树种,木质更为紧密,烧灼后的表面毛刺相对比较少,毛刺体态细小,大都向着相同的方向,图中最大的毛刺长度只有 76.5 μm,直径也刚刚达到 12 μm。图 3(a)右侧烧灼后形成了面积较大的光滑表面,这是理想的加工结果,表面形态主要是由于树种自身结构决定的。红松等软木由许多辐射排列的扁平细胞组成。树脂道内含有树脂,细胞腔内含有单宁化合物,细胞内充满空气,因而软木常有颜色,质地轻软,富有弹性,不易受化学药品的作用,而且是电、热和声的不良导体,在相同的激光烧灼参数和给进速度条件下,红松得到的毛刺多且大小各异,毛刺方向也容易受到影响,多数毛刺都是由于管胞受力撕裂而成的,胞间道和管孔的直径较大,在激光烧灼的过程中,只能加工到胞间道和管孔的弦截面。黄柏木属于散孔材硬木,生长缓慢但木质结构细密紧致,细胞排列紧密,结构均匀,密度较大,导管/纤维比值较低,这导致黄柏木的加工表面几乎看不到明显的毛刺,胞间道和管孔的直径较小,在激光烧灼的过程中可以在焦点所在的面上加工出大面积平整的表面。由此可见,木质的软硬程度对毛刺的形态、数量有很大的影响。

2.2 木材纹理对毛刺的影响

为探究木材纹理对毛刺的影响,对黄柏木的表面沿着横纹、顺纹、逆纹的方向进行铣削加工,观察按不同纹理方向加工的表面形态。图4为黄柏木分别按横纹、顺纹、逆纹铣削加工后在扫描电镜500倍下观察到的图像。将3种纹理的木材表面进行纳秒激光烧灼加工,观察按不同方向的纹理加工的表面形态。图5是黄柏木分别按横纹、顺纹、逆纹激光烧灼加工后在扫描电镜500倍下观察到的图像。

图4 黄柏木激光烧灼前500倍数下横纹、顺纹、逆纹毛刺形态Fig.4 Burr morphology of P.amurense wood observed at 500 times before the laser ablation,respectively along the transverse direction,pattern direction,inverse pattern direction

图5 黄柏木激光烧灼后500倍数下横纹、顺纹、逆纹毛刺形态Fig.5 Burr morphology of P.amurense observed at 500 times after the laser ablation,respectively along the transverse direction,pattern direction,inverse pattern direction

将2组图片进行对比发现,只经过铣削加工的黄柏木的表面存在着大量片状或条状纤维和大量毛刺,且这些毛刺的大小形态及方向各异,视野中最长的毛刺200 mm左右,没有光滑平整的面存在。而在进行纳秒激光烧灼加工后,黄柏木的表面平整度得到了极大的改善。选择激光加工后的木材表面,比较分析不同铣削方向烧灼后得到的微观图像,得到以下结论:加工后黄柏木的整体烧灼表面较好,几乎去除了所有的细小毛刺,尤其是顺纹烧灼表面,形态非常好,在500倍电镜下观察,木材表面形成了大面积的光滑平面,只有一些胞间道和管孔被斜截留下的凹坑,没有明显的木质燃烧所产的焦炭;其次烧灼效果较好的是逆纹加工表面和横纹加工表面,二者将大部分的胞间道沿弦截面剖开,在一些部位将管孔横向截断,所以二者形成的光滑平面面积较小,另外2种加工方式都明显地在图中出现了木材瞬时蒸发同时发生燃烧过程留下的焦炭。因此,为了减少毛刺的形成以及烧灼加工后更好的平面效果,在激光烧灼前的铣削预加工中,应尽量采用顺纹加工,避免逆纹和横纹加工。

2.3 加工曲面对毛刺形态的影响

木材表面在经过不同角度的铣削加工后进行激光烧灼,得到的表面粗糙度也不同,加工过后毛刺的形态也各不相同。为了探究铣削加工角度对激光加工表面效果的影响,选择铣削加工方式为横纹加工,将木材表面分别加工出坡度为0°、45°的2个平面,在扫描电镜500倍下观察到图6,分别对2个角度的平面进行激光烧灼,在扫描电镜500倍下观察到图7。

将激光烧灼后的2组图像进行比较,能够看出,激光烧灼前的黄柏木的表面存在着大量的片状或条状纤维、大量大小形态及方向各异的毛刺,且视野中毛刺长度超过了200 mm,没有加工出光滑平面。黄柏木2种坡度的表面经过烧灼加工后都得到了平整的表面,0°的表面也就是平面上出现了燃烧过程留下的焦炭,而45°的表面上没有出现焦炭,上面部分是加工产生的碎屑,不属于毛刺,2个平面进行比较,45°的表面烧灼过后胞间道的沟槽更不明显,平面面积更大。综合来看,加工表面的坡度对激光烧灼加工的效果有影响,平面表面光滑度最好,曲面加工的效果较不理想,并且随着曲面弯曲程度的加大,效果更差。所以对木材进行加工时要尽量采用平面加工,对于不可避免的曲面加工,例如浮雕家具,适时调整加工速度、选择合适的激光功率,尽量降低表面的粗糙度,避免大的毛刺产生。

图6 黄柏木激光烧灼前500倍下横纹0°、45°加工表面毛刺形态Fig.6 Burr morphology of P.amurense observed at 500 times before the laser ablation,respectively at 0 degrees,45 degrees processing surface

图7 黄柏木激光烧灼后500倍数下横纹0°、45°加工表面毛刺形态Fig.7 Burr morphology of P.amurense observed at 500 times before the laser ablation,respectively at 0 degrees,45 degrees processing surface

3 结论与讨论

激光烧灼木材表面的加工效果影响因素有很多种,包括激光参数、木材特性等宏观因素,具体有激光功率、透镜焦距、气流类型及压力、含水率及纤维方向、切割速度,等等,这些对烧灼木材表面的加工效果都有很大的影响。除此之外,木材微观结构对表面效果的影响也很大。本试验探究结论如下:

属于硬木的树材经烧灼加工后的表面平整度要好于属于软木的树材。黄柏木属于散孔材硬木,质地坚实,密度较大,细胞排列密实,胞间道直径较小,容易得到光滑的加工表面,加工后只留下细小毛刺;红松属于低密度软木树种,细胞腔大,质地疏松,胞间道直径较大,加工后,仍会留下较大且形态各异的毛刺,难以形成光滑平面。

木材纹理对激光烧灼木材表面的效果也有很大影响。就黄柏木所属的硬木树材而言,顺纹加工得到的表面最光滑,截断胞间道留下的沟槽最少,横纹加工次之,逆纹加工的表面效果较差,二者由截断胞间道留下的沟槽多且长,出现了木质因发生燃烧过程而留下的焦炭。所以在激光烧灼前,对木材表面尽量采用顺纹加工,避免逆纹加工和横纹加工。

加工表面的坡度对激光烧灼木材表面的效果也有较大影响。黄柏木45°加工表面的光滑度最好,沟槽较少;0°表面光滑度次之,沟槽稍多,并有焦炭产生。所以在激光烧灼前对木材表面最好不采用坡面铣削。

通过对激光烧灼木材表面效果影响因素的研究,为进一步建立表面烧灼的数学模型,进行激光参数影响研究打下基础,从而为实现木制品表面的激光砂光提供可能。