2024-T3铝合金DFR退化规律及疲劳断口分析

陈跃良,吴省均,张 勇,卞贵学,张柱柱

(海军航空大学青岛校区,山东青岛266041)

铝合金因其比强度高、比刚度好、塑性优良及易于成型等诸多优点,在现代航空工业中作为飞机主要的结构材料而得到广泛的应用[1]。但因铝合金有较强的点蚀倾向性[2],从而使航空装备在复杂的外场环境,尤其在高温、高湿、高盐的恶劣海洋环境中经常出现点蚀坑现象。而点蚀坑会造成材料的局部应力集中,使材料的疲劳性能大大降低,从而对飞机结构的耐久性带来重大影响,对装备使用带来极大的安全隐患。

陈跃良等[3]通过对退役飞机铝合金组件的疲劳试验,得出了疲劳性能值随服役时间退化的结论,并探讨了将腐蚀坑等效为表面裂纹的可行性;Dolley等[4]通过对2024铝合金不同腐蚀损伤程度对疲劳性能的影响研究,得出了点蚀坑深度是影响材料疲劳寿命最大因素的结论;Sankaran等[5]通过研究,得出了点蚀坑会使7075-T6铝合金疲劳性能下降6~8倍的结论;Kimberli等[6]系统研究了2024铝合金在不同腐蚀损伤程度下疲劳短裂纹的扩展速率;王荣、Xue Y等[7-8]分别分析了2XXX和7XXX系列铝合金的疲劳断口,指出了不同腐蚀损伤程度对于该系列合金疲劳断裂的影响;刘新灵等[9]则系统研究了依据断口特征运用逆向工程法重现断裂过程的方法。但从目前所掌握的文献资料看,大家对实验室加速腐蚀条件下2024-T3铝合金DFR退化规律及其断口特点的分析还罕见报道。

本文以细节疲劳额定值(Detail Fatigue Rating,DFR)为特征量,对2024-T3铝合金样本在0 h、6 h、12 h、24 h、36 h、72 h、108 h、144 h、180 h和216 h预腐蚀条件下的细节疲劳额定值进行了预腐蚀疲劳试验,得出了2024-T3铝合金的疲劳性能退化规律,并借助断口分析方法,对2024-T3铝合金预腐蚀后的疲劳断口进行了分析,得到了2024-T3铝合金DFR随腐蚀时长的退化规律和失效特点,以期为飞机结构的疲劳强度评估和腐蚀防护提供借鉴和参考。

1 试验方法及过程

1.1 试验件

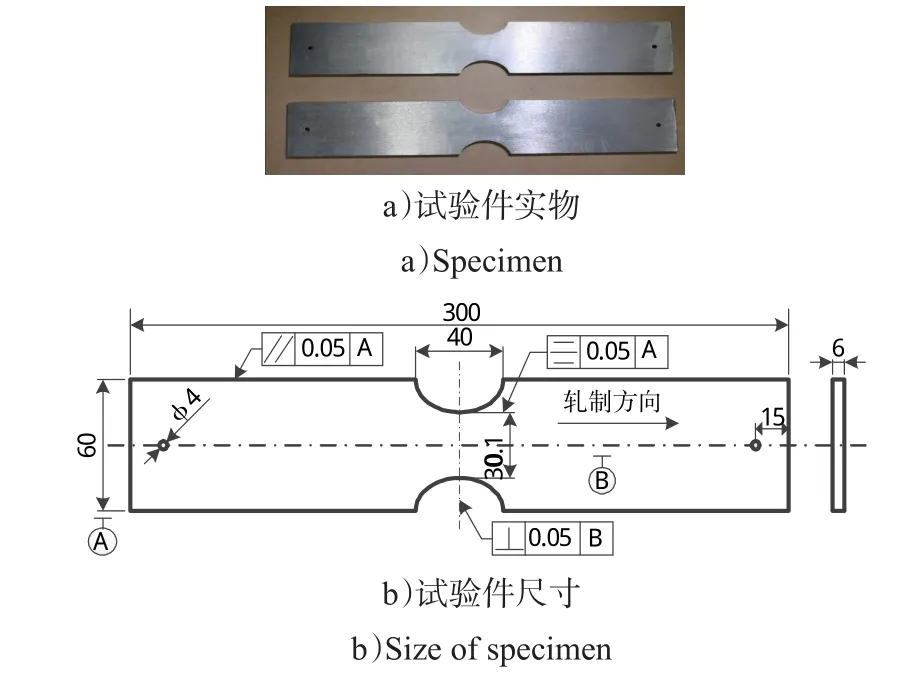

选取某型飞机常用的2024-T3铝合金板材为试验样本(以下简称试验件),同时为了控制试验件裂纹萌生的位置并便于后期的断口分析,在试验件中部预设应力集中区(理论应力集中系数KT=1.5)。试验件的形状如图1所示,其主要成分见表1。

图1 试验件Fig.1 Specimen

表1 2024-T3铝合金主要化学成分(质量分数)Tab.1 Main chemical composition of 2024-T3(mass fraction) %

1.2 预腐蚀疲劳试验

干湿交替是导致材料发生电化学腐蚀的重要原因之一。大量试验研究表明:针对在外场服役环境下使用的金属材料,采用周期浸润腐蚀试验方法可以很好地再现外场出现的腐蚀损伤[10-12]。

本试验主要过程如下:首先,在加入稀H2SO4的5%NaCl溶液(pH值为4~4.5,温度为(40±2)℃中浸泡7.5min;然后,在温度为(40±2)℃、相对湿度为90%~95%的潮湿空气中用远红外灯照射烘烤试验件22.5min。调节远红外灯的位置与功率,使试验件在临近浸入溶液前被烘干,示意图见图2。本预腐蚀试验设备为ZJF周期浸润腐蚀试验箱,疲劳试验的加载设备为MTS810电液伺服疲劳机。

图2 预腐蚀试验谱Fig.2 Pre-corrosion test spectrum

1.3 断口分析

将疲劳断裂后的试验件从夹具中取出并立刻包上保鲜膜。线切割切下断口后,将其先后置于乙醇、丙酮溶液中,利用超声波清洗3min后取出;待试验件表面自然干燥后用导电胶布将其一侧表面固定于Zeiss Ultra 55型扫描电子显微镜载物台上,放入真空室逐一进行断口分析。

2 结果与分析

2.1 DFR退化规律分析

分别将预腐蚀0 h、6 h、12 h、24 h、36 h、72 h、108 h、144 h、180 h和216 h的试验件进行应力比R=0.06、正弦波形、PVC补偿、载荷频率为10Hz的疲劳试验。标准HB7710-94《金属材料细节疲劳额定强度截止值(DFRcutoff)试验方法》要求实验数据的特征寿命应在1.5×105~4×105次循环内,因而本文在实验过程中会根据实际情况调整应力水平使特征寿命满足标准HB 7710-94的要求。根据文献[13]提供的方法去除粗大误差后将结果列于表2,表中所有试验数据均满足标准HB7710-94所要求的最小试验件数,并按照此标准提供的方法计算DFR,将结算结果列于表3。

从表3中可以发现,随着腐蚀时间的增长,2024-T3铝合金DFR总体呈下降趋势,但由于材料疲劳性能具有较大的分散性,而腐蚀过程又会使分散性进一步增大,从而导致某些腐蚀时间较长的组别中试验数据在误差允许范围内出现较大波动。由此,导致2024-T3铝合金DFR总体下降,局部波动。

表2 疲劳试验结果Tab.2 Fatigue life of experiment

表3 DFR计算结果Tab.3 Settlement results of DFR

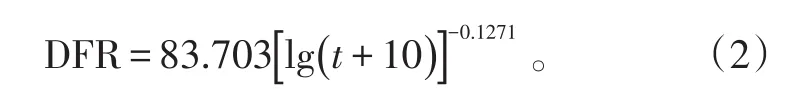

根据文献[14]给出的DFR退化规律模型:

式(1)中:DFR0为未腐蚀试验件的DFR值;n为拟合常数;t为腐蚀时间。

经过拟合得到2024-T3铝合金DFR随腐蚀时间的变化曲线为:

拟合精度R2为0.850 6,拟合曲线如图3所示。

图3 DFR随预腐蚀时间的拟合曲线Fig.3 Fitting curve of DFR with pre-corrosion time

2.2 断口分析

2.2.1 断口宏观分析

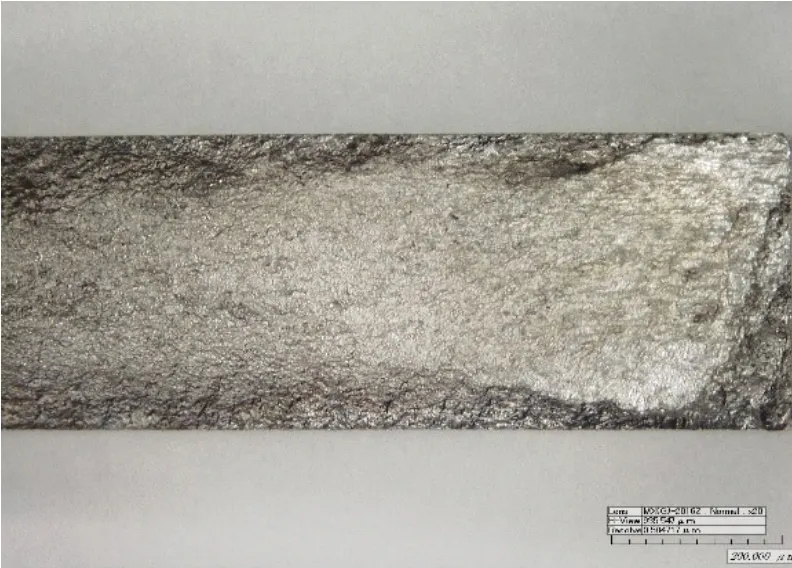

断口的宏观形貌如图4所示。根据断口表面的宏观特征可将其分为:疲劳源区、疲劳扩展区和瞬时断裂区3个区域。其中,疲劳源区为一个细洁、光滑的扇形小区域。疲劳裂纹在这个区域内的张开程度比较小,扩展速率也非常缓慢,每个循环低于10-3μm。在较小的区域内疲劳裂纹经历反复地张开、闭合,断口上下两面不断相互挤压摩擦,使得疲劳源区变得十分光滑,有时可见闪光的小刻面。由于疲劳源区暴露于空气或者腐蚀介质中的时间较长,所以其氧化或者腐蚀相对于内部较为严重,颜色也较深。在疲劳裂纹扩展区域可以看到河流状花纹,花纹边缘出现了大量撕裂棱。断面上最粗糙并且呈剪切唇的区域为瞬时断裂区[15]。

图4 疲劳断口宏观形貌Fig.4 Macroscopic feature of fatigue fracture

2.2.2 断口微观分析

疲劳源区为疲劳裂纹萌生的位置,是疲劳破坏的初始点。在本实验中,试验件的预制细节会造成局部应力集中,因此,所有疲劳断裂均发生在试验件椭圆形预制细节处。

将阳极氧化膜完好与阳极氧化膜破损试验件的断口放入SEM扫描电子显微镜中,依次观察疲劳源区、疲劳扩展区和瞬时断裂区。

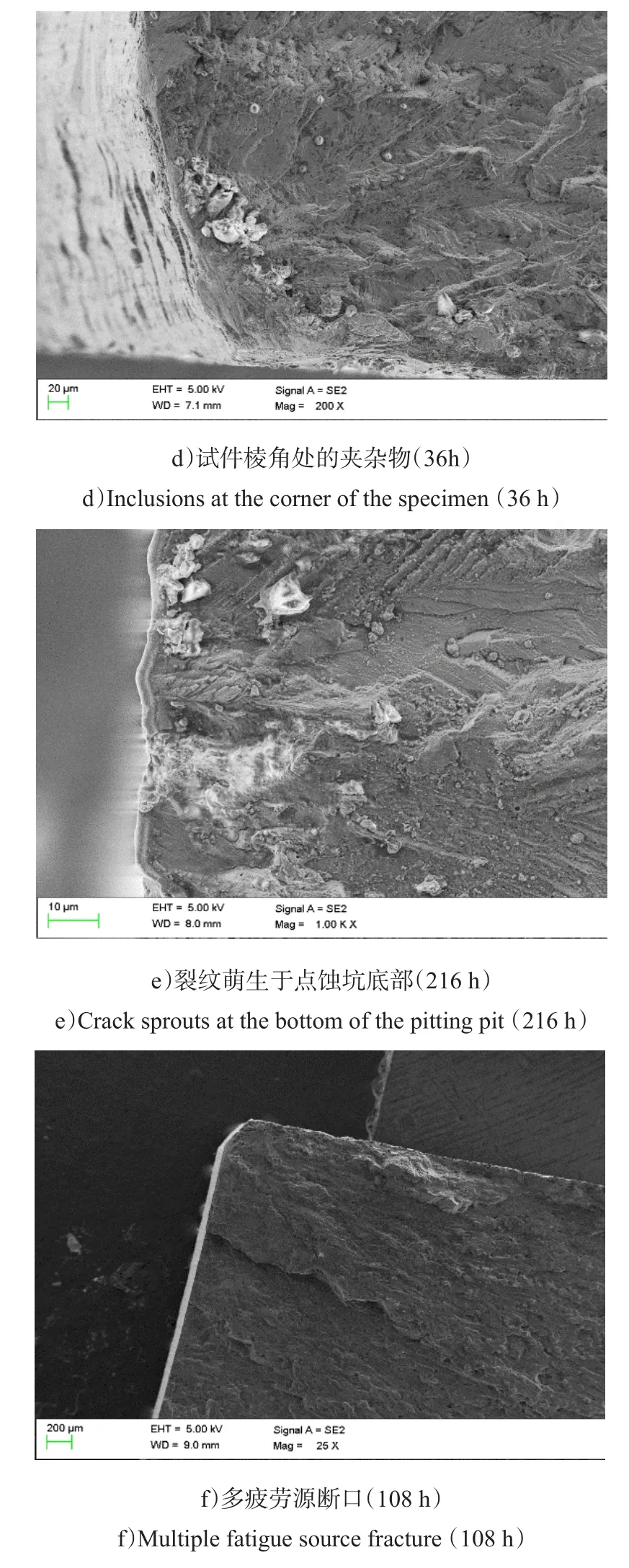

通过观察可以发现,疲劳源区疲劳裂纹的萌生方式主要有以下3种。

一是起源于试验件的表面或亚表面处,如图5 a)所示。

二是起源于试验件的棱角处,如图5 b)所示。以上2种情况出现的原因是:① 制造加工过程中形成的较大的缺陷或运输、存储过程中不可避免的磕碰,造成材料的几何不连续状态;② 试验件棱角处夹杂物含量较高,夹杂物与合金基体变形不匹配,容易与基体发生界面分离或破损而形成裂纹源,如图5 c)、d)所示(由于与基体导电性不同,在SEM中夹杂物以高亮的形式表现);③ 棱角处的阳极氧化膜凹凸不平,局部出现缺陷,导致局部应力集中。

三是起源于点蚀坑底部,如图5 e)所示。文献[16]研究成果表明,2024-T3铝合金具有较强的点蚀倾向性,点蚀坑一方面会造成局部应力集中,另一方面也会破坏局部材料的晶粒排列而造成材料力学性能的下降,这些均有利于疲劳裂纹的萌生与扩展,造成DFR的降低。另外,通过对疲劳源区数量的分析发现,大多数断口为单一疲劳源,个别断口为多疲劳源,如图5 f)所示。这是因为在本试验中所有试验件均为交变载荷较低的高周疲劳断裂。

图5 疲劳源区Fig.5 Fatigue source area

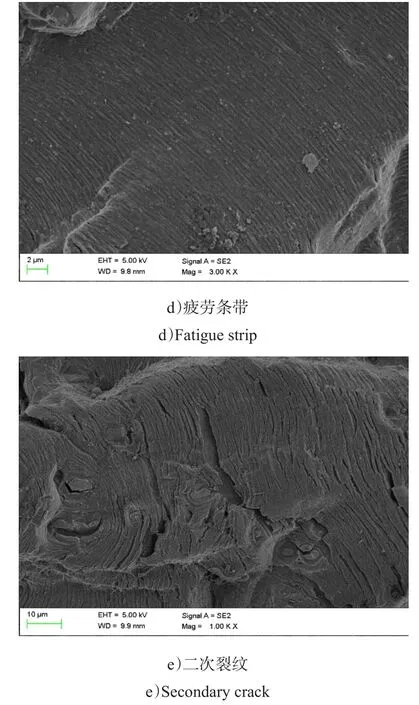

在疲劳扩展区,疲劳裂纹扩展速率明显提高,断口上下表面摩擦效果减弱,使得疲劳扩展区形貌与疲劳源区相比明显粗糙。在疲劳扩展区可以发现大量的白色塑性亮痕和解理台阶,这表明在疲劳扩展区,脆性断裂和塑性断裂二种模式同时存在,也说明疲劳裂纹在扩展过程中会沿着阻力最小的方向扩展,如图6 a)、b)。

由于腐蚀坑处材料力学性能下降,因而裂纹扩展路径往往会经过腐蚀坑,从而极大地缩短疲劳裂纹扩展寿命,造成DFR的降低,图6 c)为断口上腐蚀坑的形貌图。

铝合金的塑性较好,在疲劳载荷作用下裂纹的稳态扩展区可以看到较为密集、朝同一个方向扩展的,颜色较浅的微小裂纹,这就是疲劳条带,疲劳条带是疲劳断口上塑性变形特征[17],如图6 d)所示。

经常可以看到和疲劳条带一起存在的二次裂纹。二次裂纹平行于疲劳条带,与疲劳裂纹扩展方向垂直,如图6 e)所示。

图6 疲劳扩展区Fig.6 Fatigue extension area

疲劳裂纹扩展达到临界尺寸,即试件剩余截面不足以承受外载荷的尺寸时,试件就会发生失稳扩展直至快速破坏,也称为瞬时断裂。不同腐蚀周期的2种试件在瞬时断裂区的形貌基本一致。

从疲劳扩展区向瞬间断裂区过渡的区域为混合断口,此区域疲劳条带和韧窝同时存在,如图7 a)所示,在最终断裂区断口形貌为解理韧窝混合形貌,如图7 b)所示。

韧窝的存在说明瞬时断裂区呈塑性断裂特征,它是在外力作用下,界面处引起或者在微裂纹之类的缺陷处产生并在裂纹尖端前沿三向应力条件下长大并聚集,在拉应力作用下产生屈服并断裂毅力下来的半圆形孔洞[18]。韧窝中心与周围滑移程度的不同导致其呈“窝状”形貌。

从图7 c)中可以看到韧窝滑移的痕迹,这说明韧窝在交变载荷作用下发生了塑性变形。这些滑移痕迹起始于韧窝底部,呈现一种独特的螺旋状,这与铝合金面心立方微观结构有关。

图7 瞬时断裂区Fig.7 Instantaneous fracture area

3 主要结论

1)经过 0 h、6 h、12 h、24 h、36 h、72 h、108 h、144 h、180 h和216 h的预腐蚀后,2024-T3铝合金(铬酸阳极氧化)的DFR值分别为:83.703 MPa、84.571 MPa、80.061 MPa、81.016 MPa、77.663 MPa、75.821 MPa、75.967 MPa、76.485 MPa、73.915 MPa和76.206 MPa。

其DFR退化规律为:

2)预腐蚀后的2024-T3铝合金疲劳断口主要由疲劳源区、疲劳扩展区和瞬时断裂区组成。在裂纹源区和稳态扩展区断面相对光滑,瞬断区则相对粗糙。

3)2024-T3铝合金疲劳裂纹主要萌生于试件表面或亚表面处、试件棱角处和点蚀坑底部。在疲劳扩展区可以观察到解理台阶和塑性亮痕,呈现脆性和塑性混合断裂形貌特征。在疲劳扩展区向瞬时断裂区扩展区域出现疲劳条带与韧窝混合形貌,在瞬时断裂区出现解理与韧窝混合形貌,表现为塑性断裂模式。

4)2024-T3铝合金经过较长时间的预腐蚀后,在试件表面会发生局部腐蚀产生点蚀坑,点蚀坑会显著缩短试验件的疲劳裂纹萌生寿命和裂纹扩展寿命,造成DFR的降低。