启停运行工况下超超临界机组高压缸平衡活塞区域结构强度与间隙变化分析

苏 虎, 吴仕芳, 陈永照, 王炜哲

(1.上海交通大学 机械与动力工程学院,动力机械与工程教育部重点实验室,上海 200240;2.上海交通大学 燃气轮机研究院,上海 200240;3. 上海电气电站设备有限公司汽轮机厂,上海 200240)

汽轮发电机组的经济性主要由工质参数、设备结构性能以及各辅助工作系统的配置状况所决定,提高蒸汽进汽参数是提高机组效率的有效方法之一[1]。现役汽轮机进汽参数可达到26.25 MPa/600 ℃,相比以往亚临界机组等运行效率都有了极大的提高,但同时高温、高压的环境使材料强度降低、韧性下降,蠕变行为也同样影响机组高温部件的结构强度。目前,在某些现役机组中发现了高压缸平衡活塞区域密封结构与缸或转子间径向碰摩现象,严重影响了机组的正常运行。

径向碰摩问题主要涉及启动和停机过程温度变化、稳态运行蠕变等因素,国内外学者对此进行了大量研究。韩炜等[2-3]对超临界汽轮机高压缸转子、内缸在启停过程中热力耦合变形进行了研究。Jarmowski等[4-5]对汽轮机转子循环启停工况条件下的塑性变形及寿命评估进行了研究。Ji等[6]研究了汽轮机转子启动过程热应力,并对启动参数进行了优化。喻超等[7-8]对超超临界机组高压内缸、阀门蠕变强度进行数值研究分析。Banaszkiewicz等[9-11]对汽轮机高压缸高温蠕变变形、断裂强度进行有限元计算,并与实际材料、机组运行数据进行对比分析。上述文献的研究对象往往选择机组单一部件,并不能完整分析部件之间的变形关系。在实际运行中,高压转子、内缸以及外缸间有较多约束关系,对机组装配结构的系统研究较少,尤其关于径向碰摩问题,有必要将高压缸内缸、外缸以及转子结构进行耦合计算。

笔者以某超超临界机组高压缸(进气参数为26.25 MPa/600 ℃)为研究对象,采用ABAQUS有限元软件,在整缸结构计算结果的基础上,重点研究高压缸平衡活塞区域在启动、稳态运行和停机过程中温度、应力及径向间隙的变化趋势,分析运行工况条件产生的温度变化对应力及间隙的影响,并找出最可能产生径向碰摩的位置。

1 平衡活塞区域分析模型

1.1 有限元模型

建立高压缸转子、内缸、外缸以及进气段的有限元模型,模型采用三维对称结构,选取高压缸半缸进行有限元整体建模。由于重点考虑平衡活塞区域的温度、应力及间隙变化,故对其他区域结构进行适当简化,在平衡活塞区域按照真实结构进行建模。图1为高压缸简化结构和平衡活塞区域的完整结构及其网格划分。转子的材料为12%w(Cr)钢,内缸与外缸材料为某改良9%w(Cr)钢。有限元模型网格类型采用线性四面体热机耦合单元,并对平衡活塞区域关键部位进行加密。经过网格无关性验证,最后确定网格总数为1 234 916。

图1 高压缸整体有限元模型及局部平衡活塞结构网格划分

Fig.1 Finite element model of the HP cylinder and local mesh of the balance piston

内缸进口主蒸汽稳态参数为26.25 MPa/600 ℃。在有限元模型中,内缸受力包括各级蒸汽压力、叶片装配力、螺栓预紧力和重力;外缸受力包括夹层蒸汽压力与重力;转子受力包括各级叶片装配力及离心力,转子其他力相比可忽略,因此不予考虑。

1.2 热力耦合模型及边界条件

ABAQUS有限元软件在计算中采用热力耦合方程。假设高压缸转子、内缸及转子材料为各向同性,无内热源。热力耦合模型温度场与热弹性有限元方程[12]为:

(1)

DU-GT-F=0

(2)

式中:M为热容量矩阵;K为导热矩阵;T为温度向量;Q为单元体热源;U为位移向量;T*为耦合系数矩阵;τ为时间;D为刚度矩阵;G为热应力矩阵;F为机械力向量。

机械力在本模型中有内缸螺栓预紧力、内缸与外缸重力、转子各级叶片预装配力及离心力。其中转子各级叶片预装配力、转子离心力及内缸螺栓冷态预紧力由厂商提供数据,而螺栓预紧力σ在热态有所变化,计算式如下:

(3)

式中:α为材料线胀系数;Δt为法兰螺栓的冷态与热态装配状态的温度差;σO为螺栓冷态预紧力,由现场数据得到;E为弹性模量;A为构件的截面积;下标B表示螺栓元件,F表示法兰元件,O表示冷态装配,T表示热态装配。

热力耦合有限单元计算分析认为总应变是由线弹性应变、塑性应变和热应变组成的[13],即

εtotal=εel+εpl+εcr+εtl

(4)

式中:εtotal为总应变;εel为线弹性应变;εpl为塑性应变;εcr为蠕变应变;εtl为热应变。

在高温环境下,考虑结构的蠕变行为,引入蠕变应变εcr,蠕变行为采用Norton-Bailey方程描述:

εcr=Bσmtn

(5)

式中:B、m和n为与温度相关的材料参数;t为蠕变时间。不同温度下蠕变参数不同,蠕变数据由厂商提供。

材料塑性参数εep计算采用Ramberg-Osgood模型,计算公式如下:

(6)

式中:K与n′为与材料相关的常量。

由于平衡活塞区域温度变化较大,计算中充分考虑了材料的非线性特征,表1、表2给出了内缸、外缸与转子在不同温度下的物理性能参数,其中υ为泊松比,λ为热导率,ρ为密度。

表1内缸、外缸材料物理性能参数

Tab.1Physicalpropertiesofthematerialforinnerandoutercasing

t/℃E/GPaυλ/(mW·mm-1·K-1)ρ/(t·mm-3)20218.00.28826.37.76×10-9400189.80.29928.67.65×10-9600167.00.31427.77.59×10-9

表2 转子材料物理性能参数

物理边界条件:转子两端轴承面约束竖直方向位移,右端轴承端面径向约束位移作为死点;外缸在猫爪位置施加轴向和竖直方向位移约束,在左侧末端约束竖直方向位移,内缸和外缸通过接触建立边界关系,在内缸、外缸与转子对称面上施加对称约束。

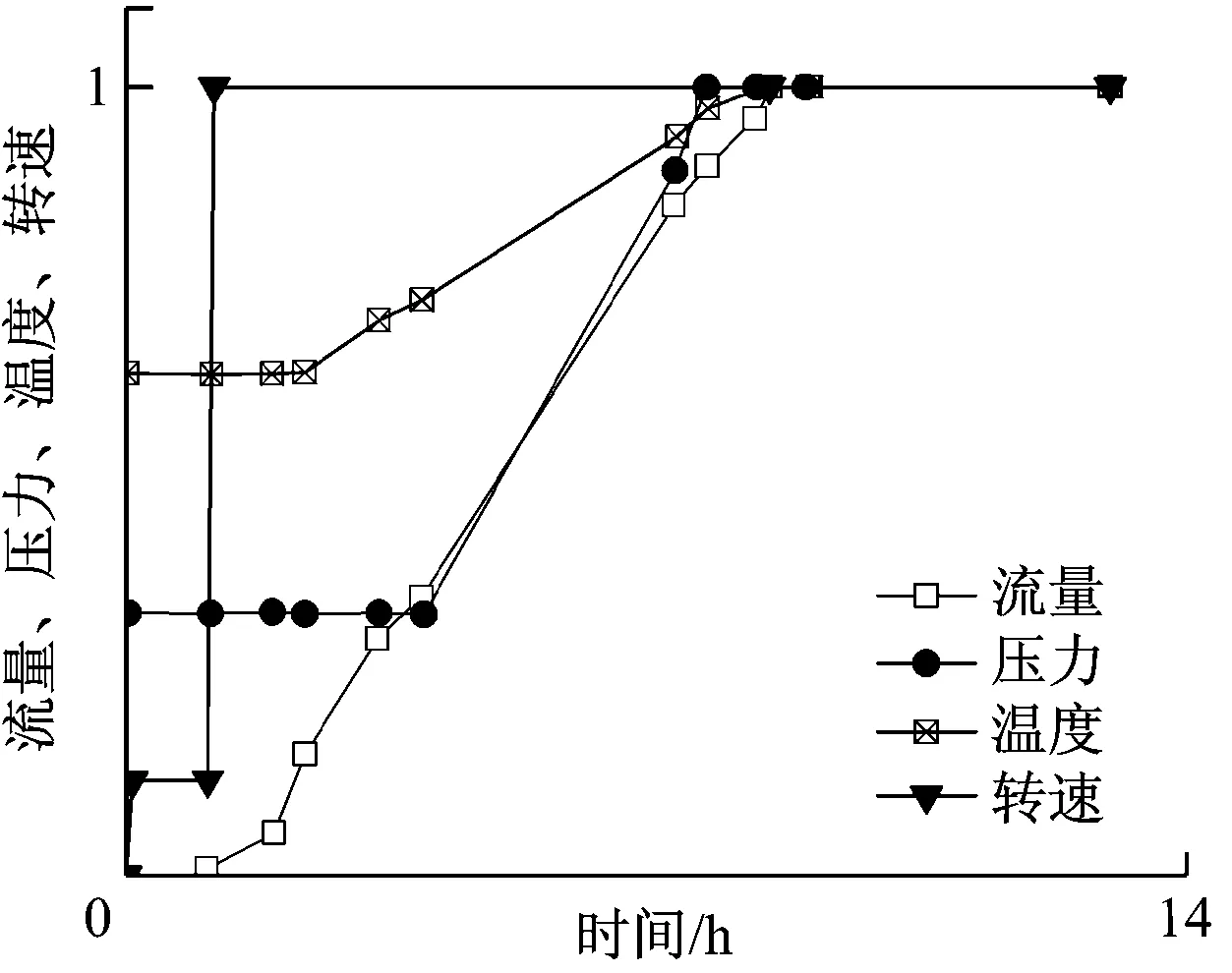

热边界条件:转子及内缸表面与通道内蒸汽进行对流换热;内缸与外缸表面与夹层蒸汽进行对流换热,换热方式分为光轴表面、汽封和叶根槽3种[14],相关传热系数采用推荐公式[15]进行计算。计算所需的蒸汽参数来源于电厂实际运行数据。图2给出了电厂运行过程中主汽参数启停机过程的曲线,其中启动阶段时间为13 h(图2(a)),停机阶段时间为24 h(图2(b)),稳态运行时间为720 h,并假设主汽温度、压力、流量参数及转子转速保持不变。

(a) 主汽参数启动归一化曲线

(b) 主汽参数停机归一化曲线

Fig.2 Variation tendency of the main steam parameters during start/stop process

2 计算结果与分析

2.1 平衡活塞区域温度场分布

首先对整体结构进行了计算,然后取计算结果中的平衡活塞区域进行重点分析。图3为平衡活塞区域在启动结束与停机结束时刻的温度场分布,其中稳态运行阶段温度与启动结束时刻温度分布相同。从图3可以看出,平衡活塞区域转子、内缸与外缸在启动结束至稳态运行过程中承受较高温度,左侧靠近进汽口最高温度达到580 ℃,因此材料的蠕变行为是不可忽视的。而在停机结束时刻可以看到温度有所下降,但由于停机时间短,温度降低有限,温降最大为128 K,停机结束后温度重新分布,各位置温差较稳态运行时有所降低。因此,在各运行阶段平衡活塞区域温度分布变化显著,且较长时间内处于高温状态。其中温度变化会产生较大热应力,结构的位移变形状态也会随时间发生变化。

(a) 启动结束(b) 停机结束

图3 平衡活塞区域启动结束和停机结束时刻温度场

Fig.3 Temperature distribution just after startup and shutdown

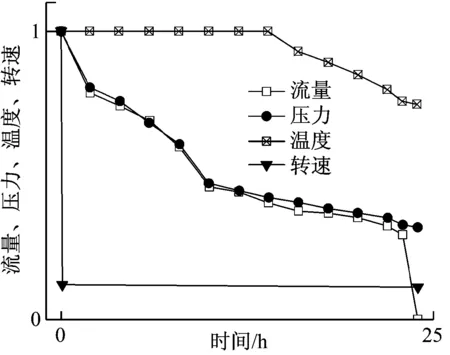

2.2 平衡活塞区域应力场分布

图4给出了平衡活塞区域在各运行阶段的应力场分布。从图4可以看出,启动结束时平衡活塞区域应力最为显著,其中在内缸、转子换热表面与螺栓孔附近存在应力集中,最大应力为530 MPa,位于进汽口螺栓孔处;在稳态运行结束时由于蠕变变形的累积导致应力有所下降,但螺栓孔附近区域由于热载荷与附近螺栓预紧力的耦合作用且受螺栓预紧力影响程度较大,短时蠕变影响并未明显降低此处应力;停机结束时随着温度下降应力有所降低。故机组的启停运行工况条件对平衡活塞应力分布有显著影响,启动过程应力达到最大值,稳定运行期间蠕变行为会降低应力,但数值仍然维持在较高水平,停机过程中温差减小导致应力大幅下降。

(a) 启动结束(b) 稳态运行结束(c) 停机结束

图4 平衡活塞区域启动、稳态运行及停机结束时刻应力场分布

Fig.4 Mises stress distribution just after startup, steady state operation and shutdown

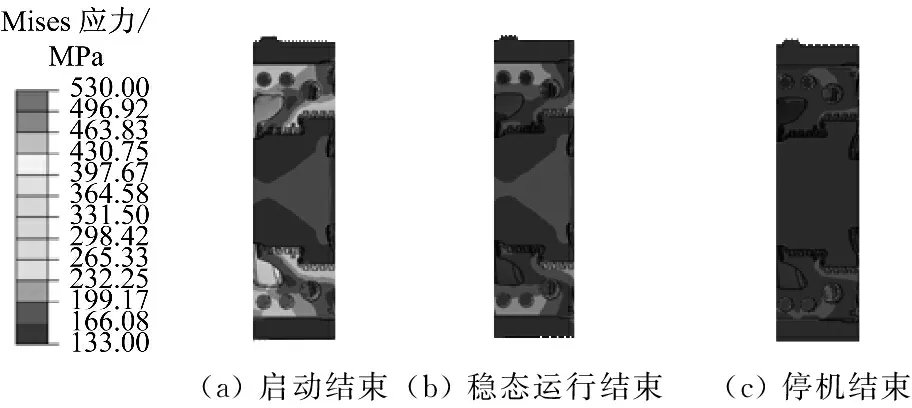

2.3 平衡活塞区域轴向和径向位移场分布

各运行阶段由于温度和应力变化产生的位移变化会直接导致内缸和转子之间间隙的变化,因此有必要对位移场分布进行分析。图5为平衡活塞区域在各运行阶段结束时刻轴向与径向位移分布。从图5可以看出,由于外缸猫爪约束及转子轴承右端死点约束,平衡活塞区域轴向位移向着左侧膨胀(图5(a)),稳态运行时的蠕变现象导致转子轴向位移向左侧膨胀更加明显,而停机后由于温度下降轴向位移有所恢复。径向位移表明整体结构向外膨胀(图5(b)),稳态运行时的蠕变现象使径向位移达到最大;在停机过程因温度下降使径向位移有一定程度恢复。由于停机24 h后,机组进入到自然冷却阶段,此时整体结构依然保持一个较高的温度环境,因此轴向和径向位移不能完全恢复到原始状态。

启动结束稳态运行结束停机结束

(a) 轴向位移

(b) 径向位移

图5 平衡活塞区域启动结束和停机结束时刻轴向与径向位移

Fig.5 Axial and radial displacement just after startup and shutdown

2.4 平衡活塞区域节点温度和应力变化趋势

为进一步了解工况条件对平衡活塞间隙的影响,选取2组节点如图6(a)所示,其中A组位于平衡活塞中部,此处为密封泄漏主蒸汽与第5级静叶后抽吸出的蒸汽交汇位置。蒸汽混合后,再通过A组顶部的通气孔导向补汽腔,工况条件复杂,有可能会产生动静部件的碰摩;B组靠近内缸螺栓孔位置,因为螺栓力对局部区域有较大影响,属于危险区域。

图6(b)和图6(c)分别为2组节点的温度和应力随时间的变化。A组和B组节点在启动过程中产生最大应力,A组转子节点应力峰值为533 MPa,内缸节点应力峰值为415 MPa,B组转子节点应力峰值为352 MPa,内缸节点应力峰值为426 MPa, 2组节点在启动阶段开始1 h内由于温度急剧上升导致结构内温差扩大,造成较大热应力,之后保温阶段使得结构内部的导热充分进行,降低了结构内外温差,应力开始回落;随后2 h内大量进汽进一步加强换热而扩大结构内温差,A组和B组节点应力出现第二次较大幅度变化,A组内缸节点应力和转子节点应力增幅分别达到113 MPa和75 MPa,B组内缸节点应力和转子节点应力增幅分别为83 MPa和43 MPa;在4 h后温度近似线性增加,A组应力有小幅上升,而B组应力变化较小。可以看出,启动工况对平衡活塞区域应力分布有显著影响。2组节点在稳态运行阶段由于温度恒定,应力变化幅度较小,但由于蠕变影响,其应力都有所下降。其中A组温度相对较高,在稳态运行阶段温度达到550 ℃,应力松弛效应较显著,B组由于温度相对较低,稳态运行阶段温度为468 ℃,应力降低有限;在停机阶段,内缸节点应力有所下降,但转子应力变化不显著。

(a) 节点选取示意图

(b) A组节点温度、应力变化趋势

(c) B组节点温度、应力变化趋势

Fig.6 Variation tendency of temperature and stress at key points selected

在启动、稳态运行及停机过程中,A组节点靠近主蒸汽进汽口,温度相对B组节点更高,因此A组的应力变化幅度大于B组。从转子节点应力分布可以看出,A组节点应力大于B组节点对应时刻的应力。对于内缸节点,从图6(b)和图6(c)可以看出,A组内缸节点应力小于B组节点对应时刻的内缸节点应力。在稳态运行开始时,A组内缸节点应力比B组内缸节点应力小120 MPa。这是由于2组节点的转子节点应力主要为热应力,因此温度梯度较高的A组转子节点应力更大;而B组内缸节点除了热应力外,还有附近的螺栓预紧力作用,载荷耦合作用使B组内缸节点应力较高,说明螺栓预紧力对平衡活塞局部应力有较大影响。

从2组节点应力分析可以看出,机组启动阶段应力幅值变化极为显著,对平衡活塞区域结构强度有较大影响。同时说明此时可能有较大的间隙变化,有产生碰摩的危险性,故需要对2组节点进行间隙分析。

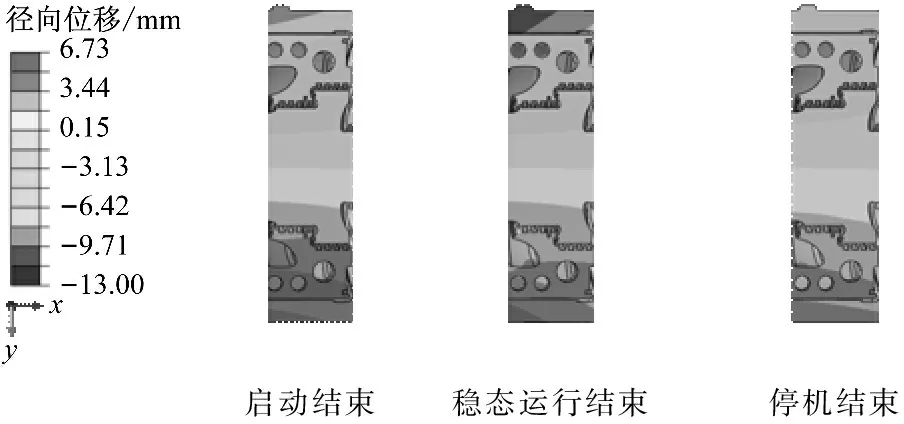

2.5 平衡活塞区域节点径向间隙变化趋势

图7给出了2组节点在运行工况条件下的径向间隙变化趋势。径向间隙值为内缸与转子的同一位置位移差在两者顶端密封齿处的等效值,径向间隙为0时表示内缸与转子产生了碰摩现象,径向间隙越大说明内缸与转子产生碰摩的可能性越小。

从图7可以看出,启动过程中2组节点径向间隙都有较大变化,A组径向间隙初值为1.0 mm,其在启动开始时径向间隙减小,之后径向间隙持续增加且大于初始径向间隙;而B组径向间隙初值为0.6 mm,其从启动阶段开始径向间隙先减小后缓慢增大,但径向间隙值始终小于初值,同时B组径向间隙在启动开始2 h时有最小径向间隙,为0.58 mm;在稳态运行和停机过程中,间隙变化程度较小,其中在稳态运行时,2组径向间隙都有所减小,A组在稳态结束时产生最小径向间隙,为0.22 mm;停机过程中径向间隙有所增大,其中A组径向间隙变化较为剧烈。

图7 平衡活塞区域节点径向间隙变化趋势

对比2组径向间隙可以看出,A组在稳态运行结束时刻产生了最小径向间隙值,说明转子与内缸尚未发生碰摩。因此,在现役运行工况条件下,机组在高压缸平衡活塞处较为安全,此径向间隙值可以作为此工况条件下的安全裕度,在机组平衡活塞区域转子与内缸间隙设计时可作为参考。

表3对2组节点在机组运行各阶段结束时刻的间隙比进行分析。间隙比定义为:

(7)

式中:γ0为关节点启动初始时刻径向间隙值;γt为节点启动、稳态运行以及停机的结束时刻径向间隙值。比值为1时说明径向间隙未发生变化,比值越小说明径向间隙变化越大,更易出现碰摩的现象。

从表3可以看出,A组在各阶段的间隙比都小于B组对应阶段数值。这说明A组径向间隙变化程度较大,更易产生碰摩,同时A组在稳态运行结束时刻间隙比为38.57%,为2组最小比值,说明在A处稳态运行结束时刻最为危险,这与图7结论相一致。

表3 2组节点在各阶段的间隙比

3 结 论

(1)启动过程中平衡活塞左端区域应力有较大变化,且在整个工况条件下有最大幅值。平衡活塞右端区域由于有螺栓孔位置预紧力载荷的影响,应力相对其他位置较高。

(2)平衡活塞区域靠近内缸进汽口温度较高,启动过程中温度变化造成的应力变化更加显著,远离内缸进汽口区域则在启动过程中应力变化相对稍小。

(3)启动过程中径向间隙都有较大变化,稳态运行与停机过程中径向间隙变化较小。在启停工况条件下,最小径向间隙为平衡活塞中部,处于启动阶段,但不会产生径向碰摩。因此,在现役运行工况条件下,机组在高压缸平衡活塞区域较为安全。此径向间隙值可以作为此工况条件下的安全裕度,在机组平衡活塞转子与内缸间隙设计时作为参考。