新型300 MW汽轮机低压内缸结构分析及计算

赵卫军罗勇刘雄文圆圆周永牟春雨徐晓康

(东方电气集团东方汽轮机有限公司,四川德阳,618000)

1 前言

进几年随着国民经济的快速发展,国民对电力能源需求日趋增强,就目前发电行业而言,300 MW汽轮机依然是发电企业的主力机型。为响应国家节能减排的政策号召,发电企业要想在日益激烈的发电市场竞争中保持良好的发展优势,就必须采取有效措施降低汽轮发电机组的供电煤耗水平。

2 新型低压内缸结构特点分析

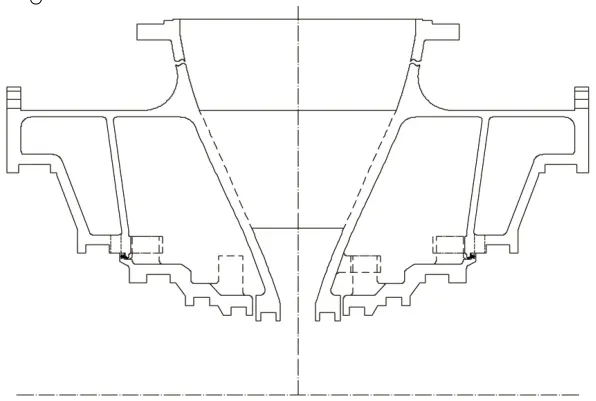

某300 MW汽轮机低压内缸见图1,其主要采用隔板套分段焊接成型的方式,该方式焊接工作量大、生产成本高。

图1 原300 MW低压内缸

鉴于原低压内缸生产成本高等不利因素,结合当前机组改造市场的需求,新型300 MW低压内缸见图2。

图2 新型300 MW低压内缸

其结构主要特点如下:

(1)采用铸焊结合的方式,低压进汽蜗壳和低压末级隔板套铸造成型,与内缸壁拼焊成一体。

(2)内缸采用装配式结构,汽机侧和电机测分别装配隔板套。

由于上述新型低压内缸采用铸焊结合方式,较原内缸具有焊接工作量小、生产成本低的特点,同时低压进汽蜗壳为整体铸造,其流道更加光顺,给低压缸效的提高带来了积极因素。而新型内缸采用装配式结构,将减少长期运行带来的中分面漏汽风险,降低了机组热耗,满足改造市场需求。

3 新型低压内缸温度场分析

汽轮机低压内缸温度场分析研究是开发新型内缸必不可少的环节,将缸体温度问题简化成对称模型进行分析计算。在缸体温度场计算过程中采用三角形单元对求解域解析。

3.1 环境因素及放热系数

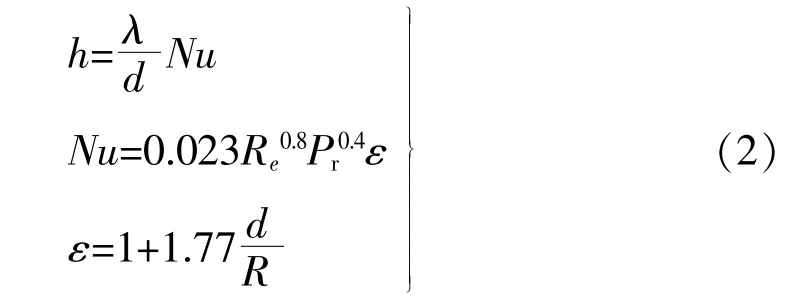

因低压内缸内部结构复杂,要精确计算各部分放热系数极其不易。为此只能通过稳态运行时实测数据并结合热力计算各级参数采用经验公式计算。低压内缸传热方式主要有:

(1)汽流直接冲刷缸壁对流放热(如:抽汽腔室)公式为:

(2)汽流与内壁面的换热系数:

(3)在抽汽和排汽口处,汽流与内壁面的换热系数公式:

(4)在抽汽和排汽管内,汽流与内壁面的换热系数根据试验得到公式:

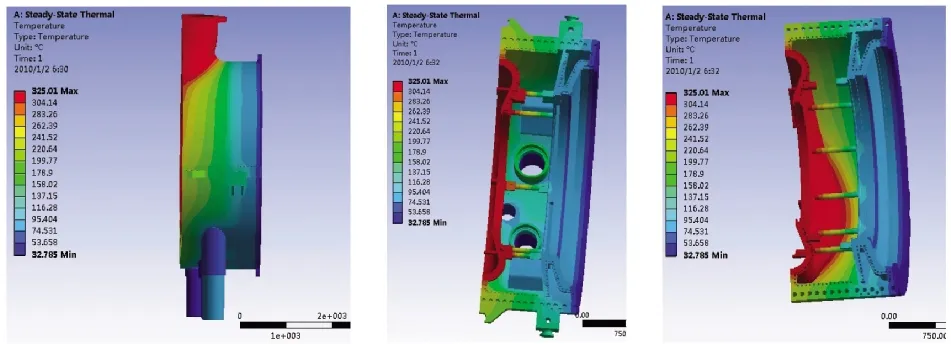

3.2 低压内缸温度场

在稳态情况下,低压内缸温度场见图3。

图3 新型低压内缸温度场

从图3结果可以看出,在稳态工况运行时,进汽和排汽区温度变化不大,且趋近进排汽蒸汽温度;各级压力室参数达到额定值后,沿轴向的温度梯度达到最大值,低压缸抽汽腔室温度由进汽侧向排汽侧梯度状下降,此时七抽和八抽腔室间的壁温趋近于八抽温度,温差25~35℃。

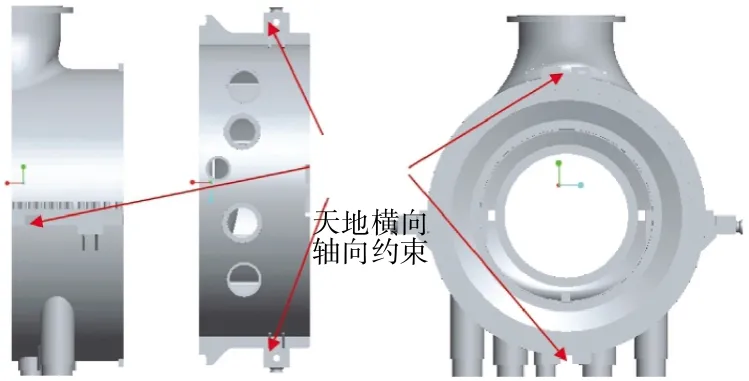

4 新型低压内缸强度及汽密性分析

本文低压内缸材料为ZG230-450,螺栓材料为25Cr2MoVA。其位移边界条件见图4。低压内缸施加的载荷包括螺栓预紧力,低压内缸螺栓型号M72施加200 MPa初始预紧力,螺栓型号M30施加150 MPa初始预紧力;内缸自重,隔板套重量,末两级隔板重量;蒸汽压力,分析采用vwop工况热力数据,低压进口压力0.9 MPa,末级静叶前压力0.025 MPa;蒸汽压力情况下隔板套对汽缸的轴向推力;汽缸内外壁所受的温度载荷。

图4 位移边界条件

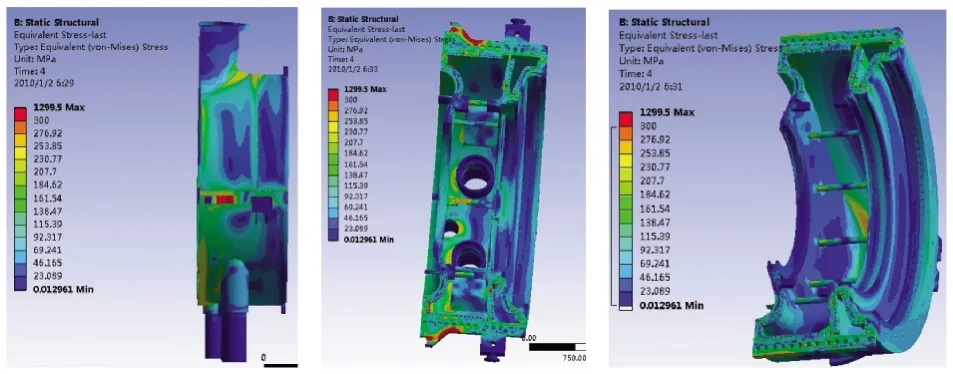

低压内缸在机械载荷和稳态工况下强度计算结果见图5。

图5 稳态工况下低压内缸应力云图

从图5可以看出,低压内缸在稳态工况下整体平均应力不超过60 MPa,其满足强度要求。

低压内缸稳态时中分面接触压力及张开见图6。从中分面张口和接触状态图示可以看出虽然在低压末级隔板套出汽侧存在约0.05 mm的外张口,但其进汽侧中分面具有接触压力,不存在漏气的可能性。因此可以判断该内缸满足汽密性要求。

图6 稳态工况下低压内缸中分面汽密性

5 结论

通过对某300 MW汽轮机低压内缸结构分析并利用有限元方法计算后提出了一种新型铸焊结合装配式低压内缸。优化后的内缸不仅仅提高机组效率,也因结构的简化带来了生产效率的提高及成本的降低。