1400 MW等级半转速核电汽轮机低压内缸制造技术

巩丽,杨达伟

(东方汽轮机有限公司,四川 德阳,618000)

0 引言

核电因其资源消耗少、供应能力强、清洁可靠等优点,成为与火电、水电并称的世界三大电力供应支柱。为适应国内外核电市场发展的需要,东汽开发了具有完全自主知识产权的1400 MW等级半转速核电汽轮机。作为该核电汽轮机机组的重要部件,其低压内缸具有结构尺寸大、加工要求高、制造难度大等特点。本文将围绕该低压内缸的制造展开,并对加工环节中的关键技术进行深入分析和总结。

1 低压内缸结构特点

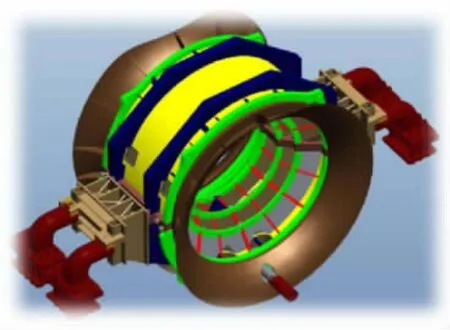

东汽1400 MW等级半转速核电汽轮机低压通流采用双流对称布置,其内缸通过两侧支撑装置与支撑臂的连接实现落地支撑,见图1。因此,该低压内缸包括内缸本体和两侧支撑装置,其中支撑装置连接于低压内缸下半两侧,其与内缸本体为装配式结构。

图1 低压内缸结构图

1400 MW核电汽轮机低压内缸是公司目前加工尺寸最大、质量最大的低压内缸。该低压内缸具体外形尺寸及质量见表1。

表1 低压内缸外形尺寸及质量表

由表1可以看出,该内缸在装配两侧支撑装置后,其整缸总质量高达246 t,且内缸下半横向总长达13 m,这对工艺方案的可靠性、设备的加工能力、制造安全性等均提出了较高要求。

2 工艺难点分析与工艺方案制定

2.1 工艺难点分析

结合1400 MW等级核电汽轮机低压内缸的结构特点,可以将该内缸在制造过程中的工艺难点归结如下。

2.1.1 内缸的变形控制难度大

1400 MW等级核电汽轮机低压内缸结构尺寸大、质量大,且内缸的内腔隔板定位槽多,内缸在加工过程中容易变形。特别值得注意的是,内缸加工过程中上下半的支撑方式不一,尤其是低压内缸下半的支撑位置与总装状态存在差异,造成内缸在加工过程中的挠度变形不一致,加工后上下半内腔隔板定位槽及汽封槽易产生轴向和径向错位。因此,有必要对该低压内缸制定合理的总体工艺方案,尽可能减小汽缸变形。

2.1.2 支撑装置与内缸接配面加工及装配难度大

1400 MW等级核电汽轮机低压内缸采用装配式结构,即内缸两侧分别与支撑装置通过多个螺栓进行连接,同时,内缸与支撑装置的两接配端面的接触要求较高,故支撑装置及内缸接配端面的加工要求以及两者的装配要求均很高,且其加工及装配质量会对机组质量产生重要影响。在制造过程中,其技术难点主要体现在以下两方面:(1)端面加工面积大,平面度要求高,加工难度大;(2)支撑装置内部布置有多处斜置拉筋,其内部操作空间相当有限,拆装支撑装置具有一定的技术难度。因此需要对内缸及支撑装置接触面等制定合理有效的加工及装配方案,提高生产效率。

2.1.3 内缸制造过程中的吊运难度大

1400 MW等级核电汽轮机低压内缸的整缸质量高达246 t,且在制造过程中需要进行多次翻身吊运,如单半翻身起吊、整缸翻身起吊、机床上/下活以及装配支撑装置时的吊运等。为确保此类超大、超重部件的起吊翻身安全,必须结合公司现有厂房吊车能力制定合理有效的翻身吊运方案,并针对各重点加工环节制定相应的吊运方案。

2.2 总体工艺方案

通过上述分析,并结合公司核电制造经验及设备加工能力,确定该低压内缸的总体工艺方案如下:

划线→半精铣中分面→粗镗垂直法兰端面,作为基准→合并上下半→粗车垂直法兰端面及内腔隔板各开档→拆开上下半→堆焊→划线→镗内缸两侧大端面、加工端面各孔→装两侧支撑装置→精铣水平中分面、加工中分面联接孔→合并上下半,检查中分面间隙→合格后加工中分面销孔、装销→钳工拆两侧支撑装置→精车内腔隔板定位环、垂直接配面→拆开上下半→装配两侧支撑装置、点焊螺钉→镗削内缸内腔压板槽、定位槽、背部管口、两侧支撑装置处法兰、缺口等。

3 关键制造技术

3.1 支撑装置与内缸接配面的加工及装配技术

3.1.1 支撑装置与内缸接配面的加工技术

支撑装置与内缸接配面的相关加工内容较多,可以细分为以下各项:(1)支撑装置接配面加工:(a)大端面及止口小端面加工,(b)端面孔加工;(2)内缸接配面加工:(a)大端面加工,(b)端面孔加工。

支撑装置与内缸接配面的加工要求较高,具体体现在:(1)位置公差方面:各接配大端面平面度要求为0.05/1000,支撑装置止口小端面与大端面的垂直度要求为0.1;(2)接触要求方面:内缸与支撑装置大端面要求接触面积达到60%以上,且0.05 mm塞尺不入;内缸与支撑装置止口小端面要求接触面积达到75%以上,且0.03 mm塞尺不入;

首台试制后,支撑装置与内缸接配面的加工关键点如下:

(1)由于支撑装置背部筋板距离部分孔的理论长度较近,考虑到螺栓安装工具的外形尺寸,连接螺栓的孔位布置受支撑装置背部筋板位置限制。因此,必须先加工支撑装置及其端面各孔,再根据支撑装置孔位确定内缸接配面上的孔位布置。

(2)支撑装置与内缸接配面的加工均采用数控镗床完成。为确保大端面的平面度,经试验,最终确定接配大端面的加工流程为:粗铣大端面、底面→设零点,并记录零点坐标→铣卸荷槽→精铣大端面→按孔位坐标点孔,钻孔→各通孔刮面。由于大端面面积较大,约2700 mm×3200 mm,在精铣过程中,需在卸荷槽位置进行换刀操作,以确保大端面的平面度满足设计要求。

(3)支撑装置与内缸接配面的孔加工应特别注意孔位的确认。首先应完成支撑装置上各孔的加工,具体为:在支撑装置上每列选一孔预钻至φ32通孔→检查筋板附近孔至筋板的距离,调整确定孔位→加工端面各孔及刮面。其后,根据支撑装置的孔位调整情况,确定内缸支撑端面的孔位坐标。支撑装置及低压内缸下半的加工图分别见图2、 图3。

图2 支撑装置加工图

图3 低压内缸下半加工图

3.1.2 支撑装置装配技术

1400 MW等级核电汽轮机低压内缸支撑装置通过多个M52通孔螺栓和栽丝螺栓实现与内缸把和,其螺栓拧紧力矩为4250 N·m。支撑装置装配后,其端面及止口面均有接触面积和间隙要求。支撑装置的装配关键点主要有:

(1)低压内缸装配支撑装置时的工位确定。

在低压内缸的加工过程中,支撑装置需要进行两次装配,第一次装配是在精铣内缸中分面前,在深坑合缸后拆除;第二次装配为正式装配,即在内缸精车后装支撑装置,之后不再拆除。

在首台试制过程中,支撑装置的安装均在低压内缸下半中分面向下的状态下进行。在这个工位下,低压内缸按四点支撑,同时要求找平中分面。支撑装置由于自重等因素,其接触检查等可操作性大大提高,装配过程中吊车也易于配合。在支撑装置与内缸大端面接触并贴合好后,在支撑装置下半摆放液压千斤顶辅助支撑,同时吊车辅助,按顺序依次把紧各连接螺栓。当然,在接触检查过程中仍存在拆支撑装置的工序,但其操作方法和要领与装支撑装置类似。

支撑装置的拆除在低压内缸深坑合缸后进行,因此拆除支撑装置时低压内缸处于立放工位,见图4。

另外,在支撑装置装配操作过程中应特别注意保护支撑装置与低压内缸的接配面,防止该面在起吊过程中磕碰拉伤。

(2)支撑装置蓝油接触检查。

支撑装置与内缸间的接触要求通过蓝油接触进行检查 (见图5)。在操作中要求支撑装置各螺栓拧紧力矩按3000 N·m执行,同时要求螺栓全部把和,试验效果良好,达到设计要求。

图4 支撑装置拆卸图

图5 支撑装置蓝油检查

3.2 低压内缸中分面铣削技术

低压内缸中分面铣削集中在龙门铣上进行,其加工要点主要体现在支撑方式、排刀方式等方面。从加工的经济性和可操作性出发,低压内缸下半中分面粗铣加工时并未装配两侧的支撑装置,内缸的支撑点位于两侧大端面的下方,见图6。为确保中分面精加工支撑状态与总装状态接近,减小汽缸挠度影响,精铣下半中分面时,内缸下半均支撑在两侧支撑装置法兰下方,支点位置同支撑臂与支撑装置的连接点重合,见图7。

另外,由于低压内缸下半两侧支撑装置的上端面高出内缸中分面约400 mm,下半中分面采用Y向排刀方式。经首台试刀,并未出现倾刀现象,该方案验证可行。

图6 低压内缸粗铣中分面支撑图

图7 低压内缸精铣 中分面支撑图

3.3 低压内缸车削技术

1400 MW等级核电汽轮机低压内缸的各端面、开档加工均通过立车工序完成,同时,该低压内缸各隔板槽开档均要求焊堆焊层。通过首台验证,其工艺关键点如下:

(1)开档堆焊层厚度的保证。因低压内缸外形尺寸大,质量大,且开档堆焊层在精车后的厚度值精度要求高,为避免因汽缸变形、自重、装夹等因素对堆焊层厚度的影响,在车削堆焊层开档时要求各轴向尺寸均按上差控制。

(2)立车配重方案的确定。由于该内缸并不是上下半对称结构,其整缸重心位于汽缸下半,为确保精车的车削质量,根据该内缸实际质量分布确定具体配重方案,见图8。在该方案中明确了配重块总重为2 t,且摆放在内缸上半内部,距离中分面2400 mm左右的位置。

图8 低压内缸立车配重图

图9 低压内缸立车上活示意图

(3)立车上下活方案的确认。低压内缸在深坑合缸并拆除两侧支撑装置后,需完成立车的整缸上活。由于该低压内缸外形大,质量高达200 t,已接近立车极限,且立车上活过程中钢丝绳易与立车横梁及挡油板等干涉,因此,必须制定切实可行的上下活方案。经现场确认,最终确定立车上活方案,见图9,即汽缸立放,吊车主钩将钢丝绳挂于内缸下半中分面两侧吊耳处。同时,内缸下半垂直法兰吊耳处钢丝绳挂于吊车副钩上,该钢丝绳在主钩将汽缸起吊抬起后,用于辅助平衡。上活时,主钩抬起内缸,将内缸吊离地面50~100 mm。旋转内缸,调整内缸位置,确保内缸中分面与立车横梁方向平行,且主、副钩与立车的相对位置见图9。主钩抬起内缸,副钩辅助,将内缸抬至立车花盘处,缓慢靠近,并缓缓下降内缸高度。在内缸摆放至立车花盘的过程中,注意监控中分面两侧吊耳处钢丝绳,确保该钢丝绳不与立车横梁及挡油板接触。立车下活时,钢丝绳使用及起吊过程与立车上活类似。在低压内缸的吊运过程中,应特别注意对低压内缸两侧大端面的保护。

4 结语

本文在对1400 MW等级核电汽轮机低压内缸的结构特点及工艺难点深入分析的基础上,通过首台试制,解决了低压内缸制造过程中的关键技术问题,总结出了一套完整、高效的核电低压内缸加工技术,为后续同类型汽缸生产创造了条件。

[1]高宏喜.东方自主大型核电汽轮机总体方案[J].东方汽轮机,2014,(1):1-6.