核级超低碳不锈钢矩形管焊接工艺研究

张程,杨必林

(东方汽轮机有限公司,四川 德阳,618000)

1 前言

公司承制的某P类项目产品要求进行核级超低碳奥氏体不锈钢矩管组件的焊接。焊接完成后该矩形管用于核级燃料的贮存。根据图纸装配要求,矩形管焊接后其开口尺寸、平面度尺寸等均要控制在2.5 mm内,要求极高。本文根据焊接试验,焊接数字模拟和焊接过程管控等措施对该类矩形管的焊接工艺进行研究,最终解决矩形管焊接变形问题。

2 核级超低碳不锈钢矩形管的主要结构和装焊特点

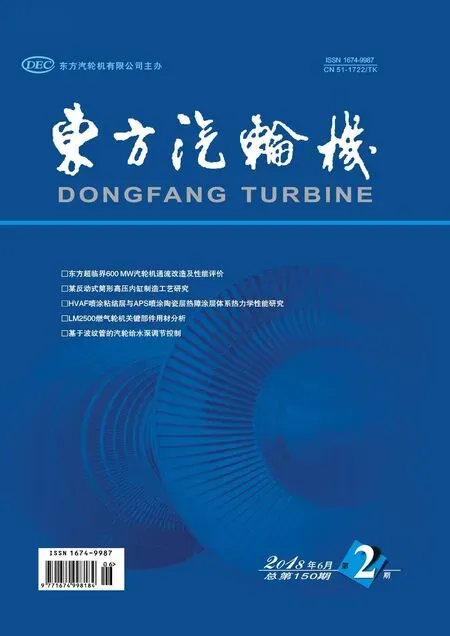

矩形管的用材为核级304L材料,对应国标牌号为:022Cr17Ni12Mo2,其结构形式见图1。

图1 矩形管外形示意图

矩形管组件由帽口、矩形管和底座3部分构成。矩形管本体为4件304L不锈钢板焊接而成,焊接完成后将用于设备核燃料矩形棒的存放。燃料棒截面为矩形,设计截面尺寸为115 mm×115 mm,理论上燃料棒与矩形管的装配间隙为单边2.5 mm。考虑到核燃料在受热状态下的膨胀,为满足设计要求,焊接工艺制定的目标为控制矩形管焊后变形在1.5 mm内。

3 矩形管材料304L的焊接性分析

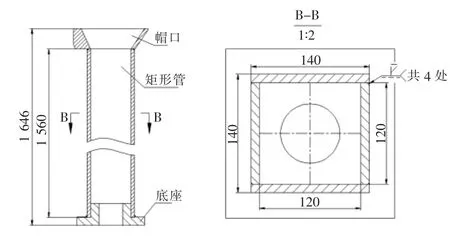

作为低碳奥氏体不锈钢304L本身具有良好的焊接性,焊接时一般不需要特殊的焊接工艺措施保证。但是不锈钢特殊的物理特性 (见表1)却对焊接变形影响很大。

表1 304L物理特性与普通碳钢对比

相比于普通碳钢,304L不锈钢的导热系数比普通碳钢小70%左右,线膨胀系数又比碳钢大40%左右。这样的物理特性使304L不锈钢的热传递很慢,焊接区域的温差应力很大。在热膨胀时的热膨胀量和冷却时的收缩量增加明显。

4 焊接工艺的制定

本次焊接根据项目要求按ASME IX卷进行焊接工艺评定,制定的焊接参数见表2。

表2 304L焊接规范

根据焊接熔敷量计算,矩形管结构和焊缝特点 制定详细的焊接工艺,见图2。

图2 矩形管焊接工艺图

焊接要求:

(a)焊缝总熔深约4~4.5 mm,分2层焊接完成,焊前按工艺图要求进行加固焊。

(b)第1层熔深1.2~2 mm,焊完后喷水,强冷至室温。

(c)4条主焊缝的焊接顺序见侧视图。各分段焊缝的施焊顺序见主视图。

(d)施焊2个焊位顺序后转下一条焊缝。图中数字顺序即为焊接顺序,共分41段焊缝。

5 矩形管的焊接

5.1 矩形管的焊接

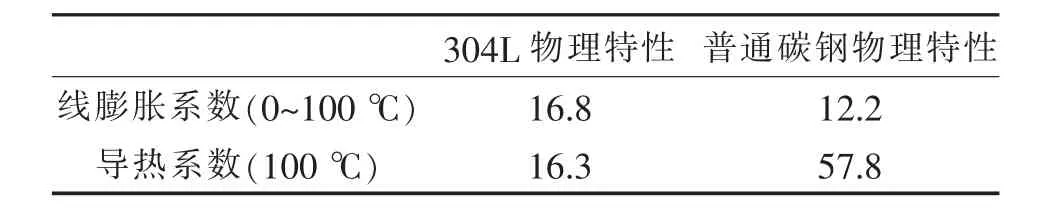

为减小单位时间内的焊接热输入,首次焊接工艺选用Φ1.6的焊丝。焊接过程记录见表3。

表3 矩形管首次焊接尺寸变化记录

图3 首件矩形管扭曲变形

5.2 首套矩形管焊接结果分析

通过对2根矩形管的焊接数据进行分析,并充分讨论,得出如下结论:

(1)焊接工艺主要是考虑通过焊接顺序进行焊接热应力的平衡,实际效果不佳。

(2)使用Φ1.6的焊丝本意是减小焊接线能量,但为满足工艺2层焊满的要求,焊丝在坡口处停留时间过长,反而导致热输入量的增加。

(3)为控制道间温度,施焊过程中采用了喷水方式进行强冷,但因为水自身的流动性及接头处的装配间隙,水喷到焊缝上后很快从旁边流走,强冷效果不好。实际测量中发现,在焊接完成后,通过喷水方式进行冷却,接头在5 min内才能降温至手摸不烫的程度。(经测量,此时温度在40℃以内)。而焊接接头在降至此温度前矩形管已经发生焊接热变形。

(4)试验件焊后扭曲变形严重,焊接变形不受控。对角线尺寸变形太大,超出预期。

(5)变形基本发生在停止施焊后接头缓慢冷却的过程中。焊接刚开始时矩形管整体热量提升不大,因此焊接变形小。待多段焊缝焊接后,热量上升明显,焊接变形加剧明显。

综上分析,确定下一步焊接工艺主要以控制矩形管焊接的扭曲变形为主。

6 矩形管焊接工艺的优化及焊接模拟分析

6.1 矩形管的焊接工艺优化

根据矩形管试验件的焊接结果分析,对焊接工艺优化如下:

(1)换用Φ2.0的焊丝进行焊接,1次焊满。提高焊接速度,减少单位焊缝的焊接时间。

(2)为保证强冷效果,设计焊接水槽工装,工装内装水,矩形管整体放入工装,冷却水装至留出矩形管的焊接接头即可。

(3)为控制端部的对角线尺寸,利用刚性固定法,设计矩形管两端固定工装(见图4),工装与矩形管点焊固定。工装上开孔,保证冷却水可以进入矩形管内部也方便焊接完成后工装的取下。

图4 焊接水槽及端部固定工装

(4)对4条主焊缝的焊接顺序进行优化,保证矩形管一面焊接顺位焊接后翻身,所有接头直接浸入水中强冷。具体焊接工艺要求如下:

(a)焊缝总熔深4~4.5 mm,1次焊接完,焊前按要求进行加固焊。

(b)正式施焊前,将矩管放入专用水箱工装中,注水至焊接接头下25 mm左右高度处。

(c)一条焊缝施焊2个焊位顺序后转下一条焊缝。

(d)一面焊接2个焊位顺序后翻面,焊另一面,整个过程控制焊缝的道间温度≤50℃。

(5)为了检测矩形管焊接完成后是否满足装配核燃料的要求,特设计矩形管检测用工装 (见图5),工装外表面要求铣削加工以保证检验尺寸。

图5 检测用工装

6.2 矩形管的焊接过程数字模拟分析

6.2.1 模型建立

采用SYSWELD软件对前后两个焊接方案进行数字分析。几何模型选择实际尺寸,不做任何简化,整体网格均匀化处理,焊缝及焊缝附近区域细化处理,所有工艺参数均按工艺要求设置。模型中试板之间未设置接触,以连续网格进行连接 (见图 6)。

图6 网格模型建立

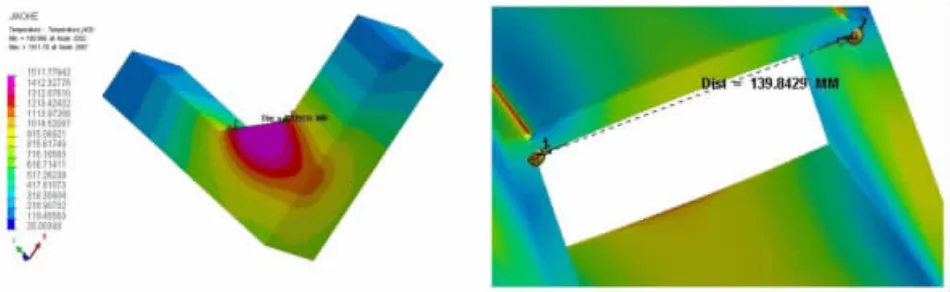

6.2.2 热源及边界条件

因焊接量较大,选择建立标准角焊缝进行瞬态校核,然后提取焊缝中心的热循环曲线作为稳态计算热源。为初始方案选择正常的空气换热,优化方案选择强制冷却。初始方案不做焊接间隔时间,优化方案根据检核结果设置100 s的间隔时间(见图7、图8)。矩形管对角线差值变化情况反应为模型情况中的试板自身平面弧度变形,弧度变形越大,说明对角线变化趋势越严重。

图7 移动热源校核及初始工艺平面弧度

图8 平面度相对变化 (右图为优化工艺)

从结果来看优化方案的平面弧度相对变化仅1.86 mm,远低于初始方案的3.32 mm,可推测优化方案后的真实平面度和对角线差值要好于初始方案,说明优化工艺具有可行性。

7 优化焊接工艺后矩形管焊接

7.1 矩形管及工装的装配

按照优化后的焊接工艺,再次选定了2组矩形管进行焊接。本次根据试验件装配经验,设计了装配限位辅助工装。矩形管装配和定位焊情况见图9。

图9 矩形管装配

7.2 矩形管的焊接

将矩形管放入水槽内并注水,严格按照优化后的焊接工艺进行施焊,见图10。

图10 矩形管焊接

7.3 矩形管的焊接效果及检查

按照优化后的焊接工艺完成矩形管焊接,并对焊接变形数据实时测量,见表4。

表4 工艺优化后矩形管焊接尺寸变化记录

优化后焊接工艺对矩形管的焊接变形做到了有效的控制,矩形管变形测量情况见图11。

图11 矩形管角变形情况

打磨取下矩形管两端固定工装后,测量矩形管两端管口的开档和对角线尺寸,其差别在0.8 mm内,测量情况均符合设计要求,测量情况见图12, 图 13。

图12 矩形管两端管口尺寸测量

图13 矩形管平面度测量情况

最后,按核燃料外形尺寸1∶1设计的检验工装对矩形管进行了最终检测,检验工装整体可以在矩形管内顺利移动,表明本次焊接工艺攻关成功,检测情况见图14。

图14 矩形管专用检验工装测量情况

8 结束语

作为304L奥氏体不锈钢,其焊接性较好,焊接过程中不容易产生焊接缺陷,但是焊接变形却难以控制。对于控制304L不锈钢的焊接变形,以下措施是有效的:

(1)合理制定焊接顺序,可以提高焊接接头的冷却速度并减小焊接应力。另外,焊件内部形成了有效的热平衡,平衡了焊接的热输入。

(2)严格控制道间、层间温度,控制焊件的整体温度,可有效抑制焊接热变形。

(3)增加固定的辅助工装,对于控制焊接变形起到了有益的作用。

(4)焊接数字模拟为验证焊接工艺的合理性提供了可量化的数据支持,从整个模拟和实施过程来看,实际操作时因为严格控制了焊件温度,所以保证了焊接结果在焊接工艺控制的范围内。

[1]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.

[2]刘政军,徐德昆.不锈钢焊接及质量控制[M].北京:化学工业出版社,2008.

[3]杨建国.焊接结构有限元分析基础及MSC.Marc实现[M].北京:机械工业出版社,2012.