高速汽轮机转子平衡盘减重研究

彭林

(东方电气集团东方汽轮机有限公司,四川德阳,618000)

0 引言

作为电力装备关键设备的汽轮机转子运行的安全性是设计时需首要考虑的问题,转子的临界转速由转子自身刚性和质量分布以及轴承的支承特性共同影响,支承特性因其结构和机理的复杂性需进行专门研究[1~2]。反动式汽轮机转子为平衡轴向推力和减小轴封漏气量通常设计具有大直径和长轴向宽度的平衡盘,因平衡盘外径比相邻轴段外径大很多,因此平衡盘位置轴段刚性增加有限,但轴段重量急剧增加,两者的综合影响使转子的临界转速降低[3]。

对绿色环保和节能减排的不懈追求使得汽轮机转子在增加通流级数的同时提高了工作转速,高转速汽轮机的工作转速已接近其二阶临界转速,轴系设计时需精益考虑转子的动力学行为。因结构紧凑高转速汽轮机转子可供设计调整的空间有限,为满足工作转速和临界转速的安全避开率需研究转子的合理减重。一方面平衡盘的减重需考虑自身的强度和刚性,高转速下减重位置的变形使汽封间隙显著减小有动静碰摩的风险,另一方面需考虑减重对轴系稳定性的影响,保证转子的临界转速和工作转速合理的避开率。前者可采用有限元计算平衡盘的强度和变形,后者需进行转子动力学分析。

1 动力学建模

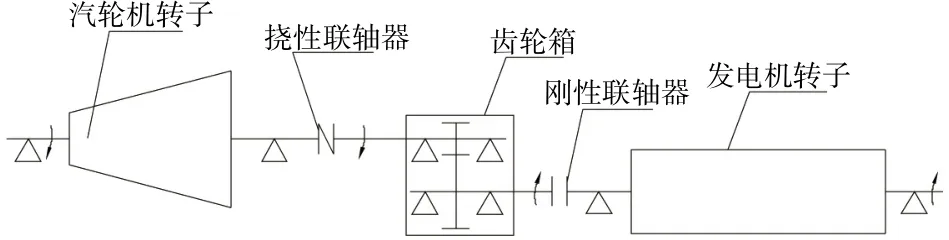

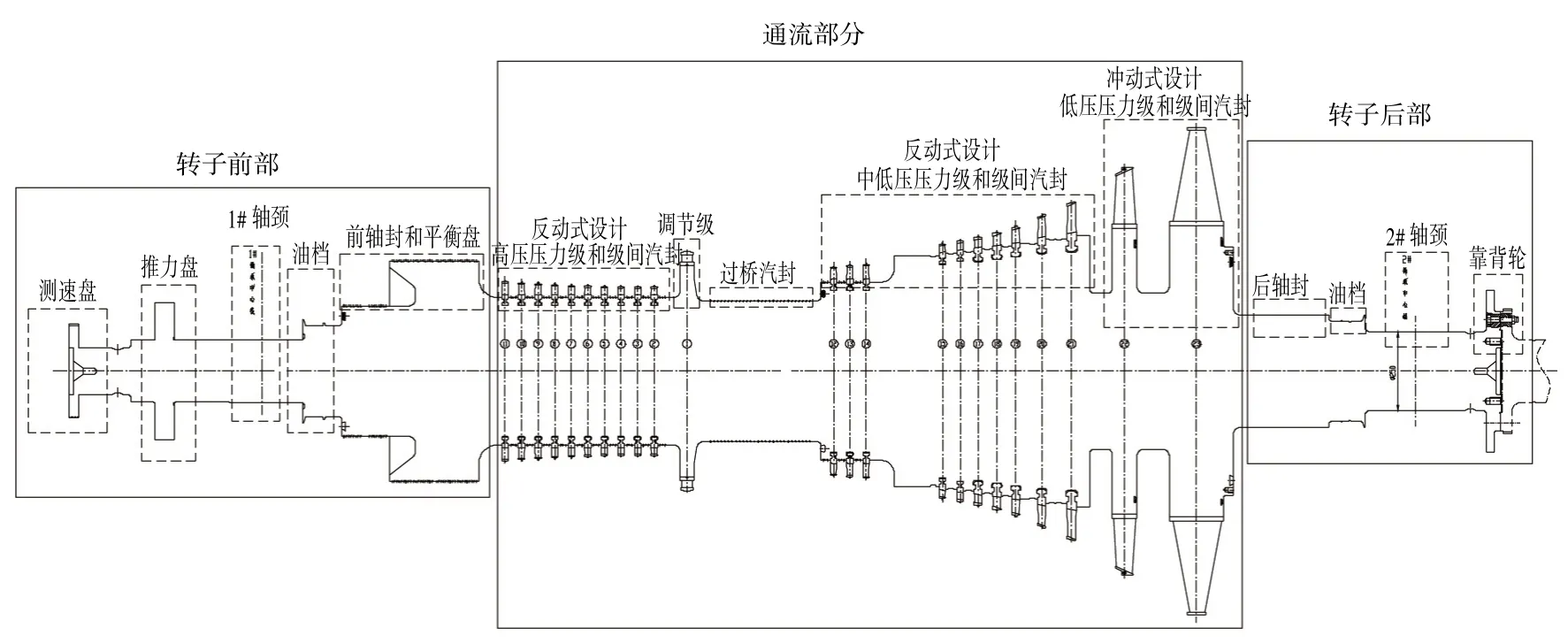

本文研究的高转速汽轮机-齿轮箱-发电机轴系由汽轮机转子、平行轴减速器齿轮轴系和发电机转子组成,如图1所示,汽轮机转子工作转速为5 500 r/min,发电机转子工作转速为3 000 r/min。

图1 高转速汽轮机-齿轮箱-发电机轴系

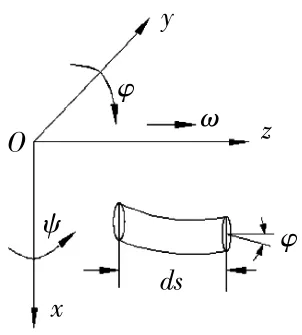

沿轴线将转子系统划分为圆盘、轴段和集中质量等单元[4]。讨论计入转子质量分布时的振动情况,取Oxyz坐标系,如图2所示。

图2 长度为ds的轴段示意图

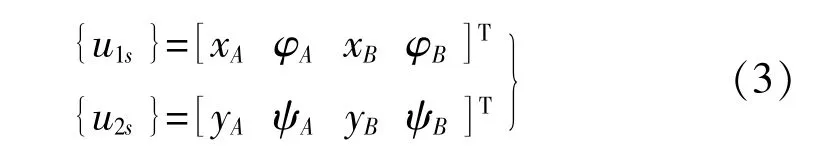

转轴的几何中心线沿z方向,此微元绕x、y轴的角位移分别为ψ和φ。任一截面位移用向量表示为:

式中{u1}表示任一截面x坐标轴方向的线位移和绕x坐标轴的角位移;{u2}表示任一截面y坐标轴方向的线位移和绕y坐标轴的角位移。

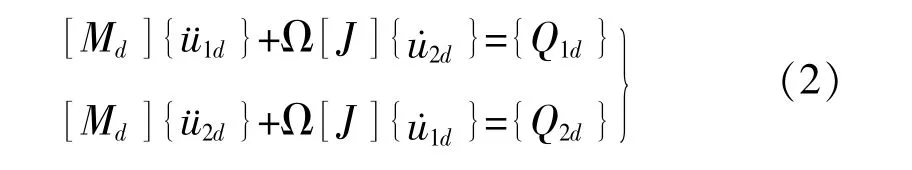

设刚性圆盘的质量、过轴心的直径转动惯量和极转动惯量分别为m、Jd和Jp。当转子以角速度Ω转动时,圆盘的运动微分方程为:

弹性轴段单元的广义坐标为两端节点的位移,即:

其运动方程为:

[Ms]是考虑了移动惯性及转动惯性在内的质量矩阵,质量矩阵[Ms]、回转矩阵Ω[Js]、刚度矩阵[Ks]均为实对称矩阵。

汽轮机转子主要模化数据见表1,转子重量为8 400 kg,轴承跨距为3 550 mm。

表1 汽轮机转子模化数据

汽轮机转子一阶振型如图3(a)所示,为弓形回转振型,二阶振型如图3(b)所示,为锥形回转振型。一阶临界转速为2 540.4 r/min,二阶临界转速为6 163.4 r/min。汽轮机转子二阶临界转速和工作转速避开率低,需对转子进行结构优化以提高临界转速和工作转速的避开率。

图3 汽轮机转子振型

2 汽轮机转子平衡盘减重

汽轮机转子在高温高压高转速条件下工作承受极大的叶片离心力和温度应力,为减少高压蒸汽的泄漏设计有多级汽封结构使汽轮机转子承受汽流激振力。为提高转子运行的安全性,要求汽轮机转子临界转速和工作转速有安全的避开率。

2.1 汽轮机转子结构优化

汽轮机转子结构如图4所示,由转子前部、通流部分和转子后部3个模块构成。转子的结构设计通常由强度和气动要求确定,同时转子动力学设计需保证转子运行的安全性。

图4 汽轮机转子结构

通流部分是蒸汽热能转化为转子机械能的关键部分,包括调节级和末两级冲动式的叶轮和叶片,其余18级反动式叶片直接安装在转子体上。通流部分各轴段的直径和宽度由叶片和气动设计确定,可供转子动力学优化调整的部分有限。

转子前部和后部包括测速盘、推力盘、1#轴颈、油挡、前汽封和平衡盘,后汽封、2#轴颈、靠背轮,轴颈和靠背轮尺寸由发电机短路传递扭矩的强度要求确定,由此选定的轴承箱接口尺寸确定了测速盘、油挡的尺寸,推力盘尺寸由推力轴承比压确定,前汽封和平衡盘、后汽封的尺寸由调整转子推力确定。

由转子的二阶振型图可知,对转子前部和后部进行优化可提高转子的二阶临界转速,转子平衡盘直径和宽度大,因而可供调整量较大,但平衡盘轴段直径和宽度的调整对转子推力和漏气量影响大,因此提出对转子平衡盘合理减重以优化转子的动力特性。

2.2 平衡盘减重对强度和刚度的影响

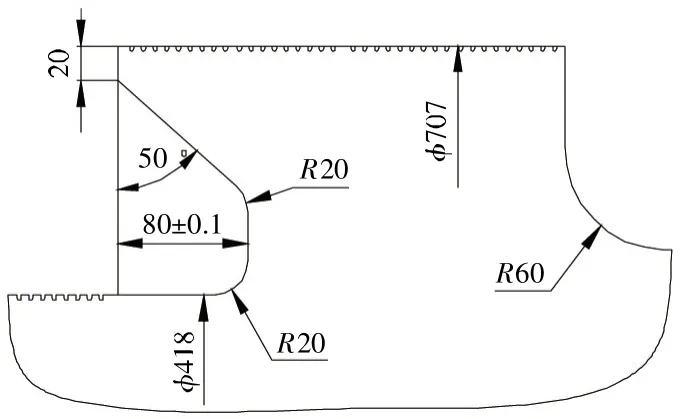

反动式汽轮机转子为平衡轴向推力和减小轴封漏气量设计大直径和长轴向宽度的平衡盘,转子平衡盘外径为Φ707 mm,宽度为275 mm,其相邻轴段平均外径为Φ445 mm。转子平衡盘轴段的质量显著增加而其对刚度直径的影响小,因而平衡盘轴段外径的增加会降低转子的临界转速,为调整推力在保证平衡盘外径的情况下可对平衡盘轴段进行减重。

转子平衡盘减重有钻盲孔和车削周向槽两种方式,前者对转子强度和刚度影响较小,但整圈盲孔加工的深度偏差将导致不平衡量大,后者可使整圈减重均匀但对转子强度和刚度影响较大,本文采用后者的减重方式并用有限元评估平衡盘减重对转子强度和刚度的影响。转子按图5所示结构进行减重,为减小平衡盘悬臂端圆盘在高速下由离心力引起的变形减重槽优化为50°的斜面,减重槽深度为80 mm,整圈减重量为92 kg。

图5 汽轮机转子平衡盘减重结构

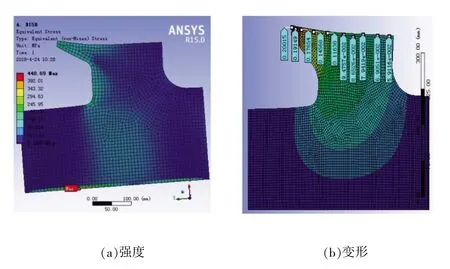

转子平衡盘强度和变形计算采用二维轴对称有限元分析模型,图6为转子平衡盘轴段减重对强度和刚度影响的计算结果:最大应力在转子轮心处,平衡盘悬臂端圆盘应力较小满足工作需求;工作时转子悬臂端圆环处最大变形为0.2 mm,相邻位置变形约0.1 mm,其多余变形量仅为汽封间隙的20%,转子平衡盘在减重后刚性较好。为补偿悬臂端圆环的多余变形,总装时可将与悬臂端圆环配合的汽封间隙增大0.1 mm。

图6 转子平衡盘减重对强度和刚度的影响

2.3 平衡盘减重对振动的影响

为研究平衡盘减重对汽轮机转子横向振动临界转速的影响,分别计算转子平衡盘不减重和减重两种方案下转子的临界转速,结果见表2。

表2 汽轮机转子临界转速计算结果r/min

由表2可知,转子平衡盘减重提高了转子的临界转速,一阶临界转速提高了32.4 r/min,二阶临界转速提高了120.2 r/min,平衡盘减重对二阶临界转速的影响更显著。平衡盘减重后转子的二阶临界转速提高了2%,增大了临界转速和工作转速的避开率,提高了转子运行的安全性。

3 结论

效率和环保的需求使中小功率汽轮发电机组采用高转速设计,轴承跨距和转子质量的增加使转子二阶临界转速和工作转速的避开率成为设计的难点。本文研究了对转子合理减重以提高临界转速和工作转速的避开率。

(1)进行了汽轮机转子的结构优化,提出根据二阶振型图对转子平衡盘合理减重以提高工作转速和二阶临界转速避开率。

(2)采用二维轴对称有限元分析模型分析了转子平衡盘减重对强度和刚度的影响,结果表明工作应力较低和悬臂端圆环变形较小,转子强度和刚度较好。

(3)平衡盘减重后转子的二阶临界转速提高了2%,增大了临界转速和工作转速的避开率,提高了转子运行的安全性。