基于机械蒸汽压缩的燃煤烟气余热及水回收系统

闫 敏, 李玉忠, 马春元

(山东大学 燃煤污染物减排国家工程实验室, 济南 250061)

燃煤电厂是我国能源消耗的大户,每年消耗全国近50%的燃煤和20%的工业用水[1],大量的废热通过水吸热蒸发的方式排放到大气,浪费了大量的余热和水资源,这对我国缺水地区来说是一个很严峻的问题。因此,如何有效降低燃煤电厂的能耗和水耗对于我国总体节能减排战略有着极为重要的意义[2]。

燃煤电厂的排烟温度通常在120~150 ℃,甚至更高,占锅炉总热损失的50%~80%,占总输入能量的3%~8%[3]。目前,应用最为广泛的烟气节能系统是在锅炉尾部烟道设置的低温省煤器[4],可以将锅炉排烟温度降低30~40 K,回收排烟废热来加热凝结水,降低煤耗1~2 g/(kW·h)。由于烟气中硫的存在,当低温省煤器表面温度低于露点温度时[5],酸和水会在设备表面凝结,引起低温腐蚀[6]和积灰,影响设备的寿命和安全运行。低温省煤器无法将烟气温度降低到露点温度以下,只能回收烟气部分的显热而不能回收潜热和水。

烟气中存在大量的水蒸气和潜热,湿法脱硫系统出口为50~55 ℃的饱和湿烟气,水蒸气体积分数为12%~18%[7]。经计算,当脱硫塔出口烟气温度为50 ℃时,1 t标准煤燃烧后大约排放1 t水蒸气,按照2015年我国燃煤机组消耗16.5亿 t标准煤[8],则每年因燃煤排放的水蒸气为16.5亿 t,烟气潜热量相当于1.27亿 t标准煤的热值。从环保角度考虑,饱和湿烟气直接排放后导致烟囱中冒白烟的现象加剧,造成视觉污染。因此,回收烟气中水蒸气和潜热具有节能、节水和环保等多重效益。

关于烟气中水蒸气凝结和潜热回收的研究[9-13]主要集中于燃气锅炉。由于燃煤烟气成分的复杂性,针对燃煤烟气中水蒸气凝结和潜热回收的研究较少。韩宇等[14]和王金平等[15]采用抗腐蚀的氟塑料换热器将烟气温度降低至80~90 ℃,虽然避免了低温腐蚀,但是烟气温度仍然高于露点温度,无法回收烟气潜热。Wei等[16]利用直接接触式换热器、多个沉淀罐和热泵回收烟气潜热并加热热网水,通过加碱处理调节废水PH值。Wang等[17]介绍了一种用于回收热和水的传输膜冷凝器(TMC)。

针对目前燃煤烟气中潜热和水回收难的问题,笔者提出了一种基于机械蒸汽再压缩(MVR)技术回收燃煤烟气中潜热和水的新方法,详细介绍了系统工艺过程,利用烟气温湿图解释了烟气余热和净化水回收原理,提供了回收量计算及系统性能评价的方法,结合典型300 MW机组计算了余热和水的回收量,优化了系统性能,并进行了技术经济性分析。

1 基于MVR技术的烟气余热和水回收系统

1.1 MVR技术介绍

MVR技术是一项基于蒸汽潜热再利用的节能技术,广泛应用于溶液的蒸发工艺过程中,如化工、轻工、食品、制药、海水淡化和污水处理等工业生产领域。以溶液的蒸发过程为例介绍其原理,如图1所示。

图1 MVR技术用于溶液蒸发的原理图

工作过程如下:

(1) 溶液进入蒸发器,吸热蒸发。

(2) 一次蒸汽被蒸汽压缩机吸入,经压缩升温升压为二次蒸汽。

(3) 二次蒸汽输入到冷凝器内放热冷凝,冷凝水可直接排放,或收集后作为其他工序用水,放出的热量可作为蒸发器内溶液蒸发的热源。

(4) 蒸发后剩余的浓缩物达到一定质量浓度后排出蒸发器。

通过以上过程实现了溶液的蒸发蒸馏过程,并回收了相对纯净的水资源,充分利用蒸汽潜热,无需加入额外热源,节省了能源。

1.2 基于MVR技术的烟气余热和水回收系统

根据MVR技术用于溶液蒸发的原理,提出了基于MVR技术的烟气余热和水回收系统,如图2所示。

1―炉膛; 2―空气预热器; 3―低温省煤器; 4―除尘器; 5―湿式脱硫塔; 6―真空闪蒸装置; 7―蒸汽压缩机; 8―冷凝器(热用户); 9―储水装置

图2 基于MVR的烟气余热和水回收系统

Fig.2 Flue gas waste heat and water recovery based on MVR technology

在常规湿法烟气脱硫系统后增加1套MVR系统(图2虚线内所示),主要包括真空闪蒸装置、蒸汽压缩机、冷凝器以及储水装置。真空闪蒸装置连接真空泵,在开始阶段,真空泵将真空闪蒸装置内的不凝结气体抽出,为真空闪蒸装置内部提供一个合适的真空环境;在稳定运行阶段,由蒸汽压缩机提供真空环境,真空度取决于所需冷浆液的温度。部分上层脱硫浆液被循环浆液泵抽出后进入真空闪蒸装置喷淋,由于压力降低并发生闪蒸,蒸发后的冷浆液重新被喷入脱硫吸收塔,与烟气接触换热,烟气温度降低,浆液吸收烟气余热后继续进行下一步循环。闪蒸出的蒸汽经过蒸汽压缩机提质后,其温度和压力升高,热焓增大,通过冷凝器的冷凝换热可以用于炉前煤干燥、预热空气或者供热等。蒸汽冷凝释放热量后变成净化水,被储水装置收集,用于脱硫系统补水以减少水耗。

上述烟气余热和水回收系统利用了MVR技术,但有别于MVR溶液蒸发技术。不同之处在于蒸发器为真空闪蒸罐,不依靠冷凝器释放的热量作为加热热源;冷凝器释放的烟气余热可用于炉前煤干燥、预热空气或者供热等其他途径,提高机组效率,创造经济效益。

2 理论分析与计算

2.1 节能节水原理与计算

为了详细计算燃煤烟气冷凝水和余热回收量,图3给出了利用烟气温湿图描述的热力学过程。在常规系统中,空气预热器后的低温省煤器将烟气温度降低至100 ℃左右(位于点1处),烟气进入脱硫塔后发生绝热降温增湿过程(1-2),烟气从点1状态变为点2状态,在此过程中烟气吸收了脱硫浆液中大量的水分,变为50 ℃左右的饱和湿烟气后排出烟囱。

图3 利用烟气温湿图描述的热力学过程

增加基于MVR技术的烟气余热和水回收系统后,烟气从点2状态继续沿饱和曲线降温,经过烟气露点d,最终到达终止状态点3。此过程发生了烟气降温冷凝,烟气中水蒸气由气态变为液态,温度和湿度降低,不仅使脱硫水减少,而且回收了烟气凝结水、烟气显热Qs和总汽化潜热QL。

参照文献[18],湿烟气的含湿量为:

(1)

式中:H为烟气湿度,kg/kg;x为烟气中水与干烟气的摩尔质量比;φ为相对湿度;ps为水蒸气饱和压力,Pa;p近似为标准大气压,p=1.01×105Pa。

结合T=283~453 K时的Antoine方程,式(1)可变形为:

(2)

式中:T为烟气温度,℃。

与常规系统相比,水回收质量流量qm,r为节省的脱硫水耗与烟气凝结水分之和,即

qm,r=(ΔH1+ΔH2)×qm=(H2-H3)×qm

(3)

式中:H2和H3分别为点2和点3的烟气湿度,kg/kg;qm为烟气质量流量,kg/s。

余热回收量Qr为烟气显热与汽化潜热之和:

Qr=QL+Qs=[ΔH2×γ+c×(T2-T3)]×qm

(4)

式中:T2、T3分别为点2和点3的烟气温度,℃;c为烟气比热容,kJ/(kg·K);γ为水的汽化潜热,kJ/kg。

2.2 系统性能评价

闪蒸出的蒸汽需要经过蒸汽压缩机压缩提质,会消耗少量的功耗。将压缩过程看成多变压缩过程,不同的闪蒸温度Te及不同的压缩比ε使得蒸汽压缩机比电耗也不同。在特定的压缩比ε下,蒸汽压缩机比电耗Wcomp为:

(5)

式中:n为多变压缩指数,取为1.33;RW为气体常数;ηm为机械效率,%;ηe为电机效率,%。

蒸汽压缩机输出热量(即可用热量)Q为:

Q=qm,r×Wcomp×ηmηe+Qr

(6)

为了评价基于MVR技术的烟气余热和水回收系统性能,引入系统性能系数RCOP,定义为蒸汽压缩机输出热量Q与蒸汽压缩机比电耗Wcomp之比:

(7)

通过上述模型即可计算基于MVR技术的烟气余热回收量和水回收质量流量、蒸汽压缩机比电耗、输出热量和系统性能系数RCOP。

3 计算结果与讨论

3.1 案例机组介绍

选取国内某300 MW亚临界燃煤凝汽式抽汽供热机组为例,计算工况为额定工况。该工况下主要的计算参数如下:湿式脱硫塔入口烟气温度为100 ℃,出口烟气温度为50 ℃,空气预热器出口过量空气系数为1.3,燃煤质量流量为248 t/h。该机组燃用煤质成分如表1所示。

表1 煤质分析

3.2 水回收质量流量qm,r

通过传统锅炉燃烧计算可得烟气露点温度Td为47.8 ℃,x为0.59,代入式(2)可得各温度下对应的烟气饱和湿度,然后根据水回收质量流量计算式(3),即可求出脱硫塔出口烟气温度由50 ℃降低至不同温度时的水回收质量流量,如图4所示。

图4 不同烟气温度下的水回收质量流量

由图4可知,基于MVR技术的烟气余热和水回收系统将脱硫塔出口烟气温度由50 ℃降低至30 ℃的过程中,水回收质量流量(包括节省的脱硫水耗和烟气凝结水)随烟气温度的降低逐渐增大,当烟气温度降低到30 ℃时,水回收质量流量可达81.3 t/h;节省的脱硫水质量流量从0逐渐增大到稳定值15.7 t/h,达到稳定值时的温度为烟气露点温度47.8 ℃,随后烟气中的水蒸气开始凝结(如图4中曲线所示)。

回收的水完全满足GB/T 19923—2005 《城市污水再生利用工业用水水质》中对工业用水水质的要求,这在前期实验中已经得到证实[19]。300 MW机组的湿式脱硫塔补水质量流量约为80 t/h[20],而基于MVR技术的烟气余热和水回收系统水回收质量流量为81.3 t/h。如果将回收水用于脱硫系统补水,理论上能够实现脱硫系统“零水耗”,这缓解了我国缺水地区燃煤机组应用湿法脱硫系统用水紧张的问题。

3.3 余热回收量Qr

脱硫塔出口烟气温度由50 ℃降低至30 ℃过程中的余热回收量如图5所示。由图5可知,随着烟气温度的降低,余热回收量逐渐增大,且回收的潜热量约为显热量的5~8倍,烟气温度降低到30 ℃时,可回收烟气热量为65.2 MW。显热几乎呈线性变化,而潜热的变化与烟气中水蒸气的凝结曲线一致,当烟气温度低于烟气露点温度时才会释放潜热。

图5 不同烟气温度下的余热回收量

3.4 系统性能

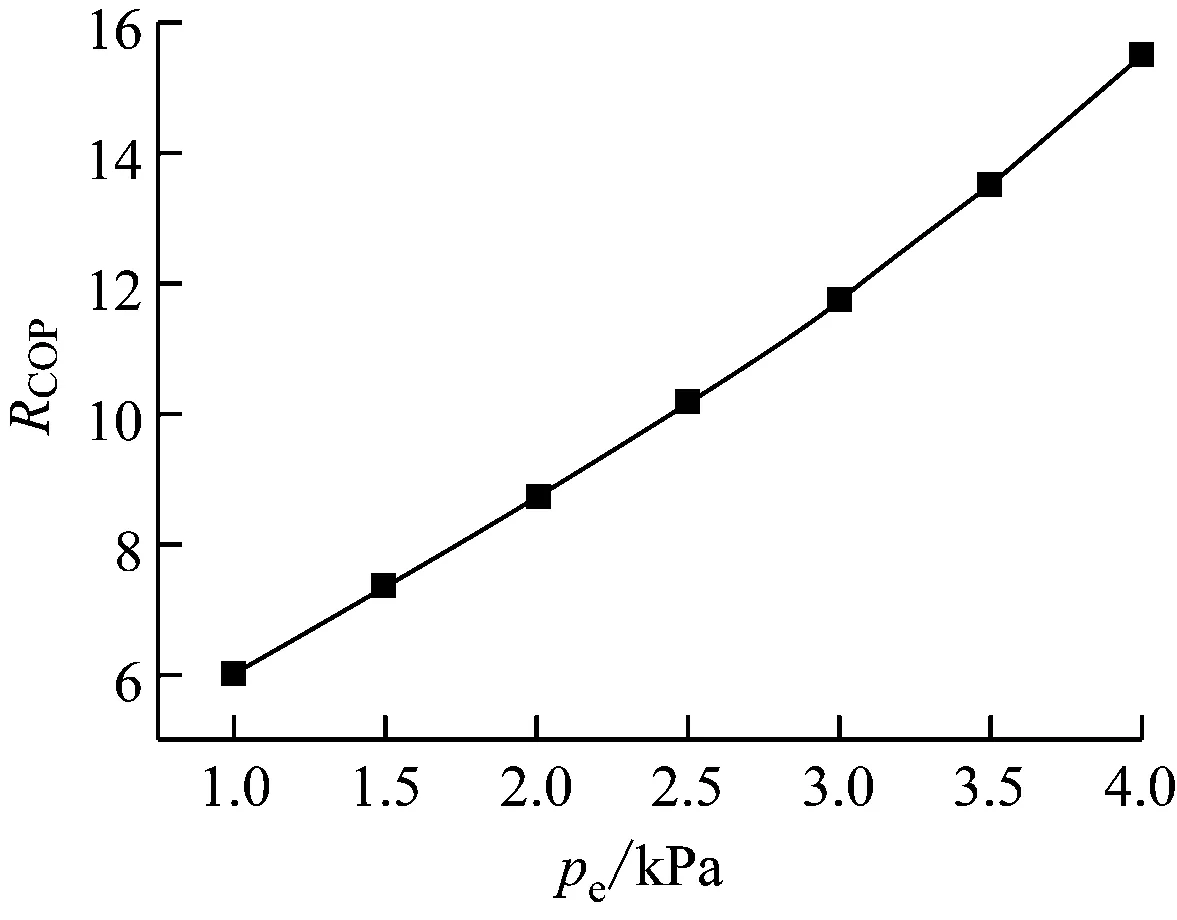

压缩提质过程需要一定的功耗,功耗的大小与闪蒸压力pe及压缩比ε密切相关,为了评价系统性能,最大程度地利用余热,笔者重点研究这2个参数对系统性能系数的影响。

3.4.1 闪蒸压力pe对系统性能系数的影响

蒸汽的饱和压力与饱和温度一一对应,研究闪蒸压力pe对系统性能的影响即为研究闪蒸温度Te对系统性能的影响。将不同闪蒸压力下的饱和蒸汽压缩至相同压力pc时的系统性能系数如图6所示。从图6可以看出,随着闪蒸压力的增大,系统性能系数几乎线性增大,这是因为闪蒸压力越大,较少的蒸汽压缩机比电耗就可将蒸汽压缩至所需压力pc。因此,在满足烟气温降的条件下应尽量增大闪蒸压力和提高闪蒸温度。取最佳闪蒸压力为4 kPa,对应的闪蒸温度为28.9 ℃,如果继续增大闪蒸压力,则对应的闪蒸温度高于30 ℃,达不到烟气温降的要求。

图6 不同pe下的系统性能系数

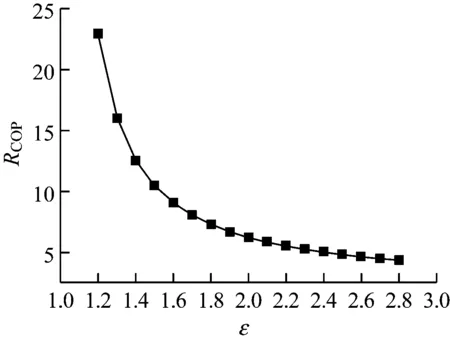

3.4.2 压缩比ε对系统性能系数的影响

选择压缩比时需要权衡压缩后的蒸汽品质及系统性能。图7给出了系统性能系数随压缩比ε的变化曲线。从图7可以看出,压缩比增大,系统性能系数逐渐减小,但减幅越来越小,最终趋于水平极限值。当压缩比过小时,压缩后的蒸汽压力较小,蒸汽温度较低,达不到提质需求;当压缩比过大时,系统性能降低,且压缩比越大,对蒸汽压缩机的结构设计要求越高,增加了系统投资。为了得到更优的系统性能,在满足用热品质需求的前提下尽量减小压缩比。综合考虑下,笔者认为压缩比为1.8~2.2是比较理想的选择,此时压缩后的蒸汽温度为76.3~94.1 ℃。

图7 不同压缩比下的系统性能系数

3.4.3 最佳系统性能系数

由上述分析可知,闪蒸压力为4 kPa、压缩比在2左右是最佳参数,既能满足将烟气降低到30 ℃的要求,也能满足蒸汽压缩提质后再利用的需求,此时蒸汽压缩机比电耗最小,其值为0.139 MJ/kg。不同烟气温度下蒸汽压缩机比电耗和输出热量如图8所示,系统性能系数如图9所示。

由图9可知,在最优参数下只需要少量的蒸汽压缩机比电耗就可将4 kPa、28.9 ℃的闪蒸蒸汽压缩成8 kPa、85.5 ℃的过热蒸汽,系统性能系数为20.2~21.5。

图8 最优参数下的蒸汽压缩机比电耗及输出热量

图9 最优参数下的系统性能系数

3.5 实际应用的建议

3.5.1 烟气再热

回收烟气余热之后,排烟温度降为30 ℃,尽管烟气的绝对湿度降低,但仍为饱和湿烟气。经过烟囱排放时,烟囱内外密度差会造成烟气升力减小,将对烟气的排放和扩散产生影响。为了满足烟气排放的要求,可考虑在烟囱之前增加一套水媒式换热器,利用回收的热量对烟气进行再热,提高其最终排放温度,降低烟气相对湿度,消除白烟。经计算,如果将烟气温度再热至45 ℃,烟气相对湿度可降低至0.4,需要消耗热量为6.75 MW,仅占余热回收量的10.3%。

3.5.2 引风机裕量

烟气喷淋冷却器和氟塑料换热器均安装在尾部烟道,会增大烟气阻力,进而增大引风机出力。如果引风机裕量不足,则需要对引风机进行增容改造。基于MVR技术的烟气余热和水回收系统直接采用湿法脱硫塔作为烟气换热器,不对烟道进行改造,不会额外增大烟气阻力,由于烟气温度降低,导致体积减小,反而会腾出一部分引风机出力。

3.5.3 热用户需求

回收的净化水直接用于脱硫系统补水或其他工艺过程,回收的热量则需要有充足的热用户,最常用的就是集中供热以创造经济效益。对于非供热机组或者供热机组的非采暖季,热用户往往不充足,可以考虑采用干燥高水分煤或分级预热入炉空气[21]等方式提高机组热效率。

3.5.4 设备防腐及除雾

由于脱硫浆液呈酸性,为了保证真空闪蒸装置的长期稳定运行,需要对设备进行防腐处理。在设备顶部的低温蒸汽出口处需设置除雾器,以除去低压蒸汽中携带的液滴,确保蒸汽压缩机能稳定安全运行。

3.5.5 系统改造及影响

基于MVR技术的烟气余热和水回收系统安装在脱硫塔附近,因此脱硫塔附近需要有足够的场地空间。此技术只需将脱硫塔最顶层的喷淋管与闪蒸装置底部连接,并增加低压泵用于将脱硫塔内浆液抽至闪蒸装置,工程实施简单,安装和检修可以在开机状态下进行,对主系统影响较小。

4 经济性分析

为了评价基于MVR技术的烟气余热和水回收系统的投资和收益,笔者通过计算年增加净收益的方法来分析其经济性。

4.1 投资估算

系统投资包括设备投资、土建安装费用、运行和管理费用(CO&M)。其中,设备投资包括真空闪蒸装置、蒸汽压缩机及相应的管道、阀门和仪表等的投资,冷凝器可以是集中供热站、暖风器、低温干燥器或其他需要耗热的设备等,其造价不在研究范围内。土建安装费用占设备造价的17%[22],运行费用主要包括蒸汽压缩机的电耗,维护费用占设备造价的1.2%,年运行时间取年供热时间2 880 h,系统新增投资如表2所示。

4.2 收益估算

脱硫塔出口烟气温度为30 ℃,余热回收量为65.2 MW,水回收质量流量为81.4 t/h,在最佳闪蒸压力和压缩比下经蒸汽压缩机提质后可输出热量为67.6 MW,除去后续烟气再热消耗的热量6.75 MW,还剩60.9 MW用于集中供热,供热价格取42元/GJ,回收水用于脱硫系统补水的系统总收益如表3所示。

4.3 经济性分析

根据等值支付计算的模型,投资回收系数m[23]为:

表2 系统新增投资

表3 系统总收益

(8)

式中:k为年利率,取8%;z为设备预期寿命,取15 a。

设备折合年投资为:

A=F×m

(9)

式中:F为系统初始投资。

年净收益R为:

R=ΔC-A-CO&M

(10)

系统的经济性参数见表4。由表4可知,基于MVR技术的烟气余热和水回收系统在增加投资8 650万元的基础上,静态回收期为3.87 a,年净收益约为1 223.1万元,经济效益显著。

5 结 论

(1) 从节水效果上看,系统水回收质量流量为81.4 t/h,回收的水用于湿法脱硫系统补水,基本可以实现脱硫系统“零水耗”。

表4 系统经济性参数

(2) 从节能效果上看,系统余热回收量为65.2 MW,经蒸汽压缩机提质后可输出热量为67.6 MW,系统性能系数为21.5,如果将烟气温度再提高15 K,需要消耗热量为6.75 MW,仅占余热回收量的10.3%。

(3) 从经济性上看,新系统在增加投资8 650万元的基础上,在回收的热量中扣除烟气再热所需的热量后,用于集中供热的静态回收期为3.87 a,年增加净收益达到1 223.1万元,经济效益显著。