压合凹陷造成短路的原因分析及改善*

李 忠,麻建华,李学易

(1.广州弘高科技股份有限公司,广州 511470;2.广东工业大学信息工程学院,广州 510006)

1 前言

目前,手机、平板电脑等移动电子设备向着“轻、薄、短、小”的方向发展,为了适应这个发展趋势,印制电路板(PCB,Printed Circuit Board)也朝着高密度、细线路、小孔径、轻薄型的高精密度方向发展[1,2],高密度精细线路印制板迅速成为了PCB行业的最前沿。同时,这也为PCB板的各项生产指标和参数提出了更高要求[3,4],比如,布线密度增加,线宽/线距不断减小,产品越来越薄。但是,线宽/线距的减小也给PCB的生产带来了极大的挑战,生产中面临诸多技术障碍,产品不良率也不断攀升,其中最主要的缺陷就是短路问题[5,6]。PCB板短路的成因多种多样,与多种因素有关。以我公司的生产实际为例,我公司的PCB产品均属高精高密线路板,生产中所用压合材料90%以上采用1080 PP片(半固化片)及1/3 OZ(盎司)铜箔,外层线宽/线距由 101.6 μm/101.6 μm 向 76.2 μm/76.2 μm 再向63.5 μm/63.5 μm发展。在测试中发现,对一次良率影响最大的就是短路问题,从其根本原因来分析,除了渗镀外,压合凹陷也是影响一次良率的重要因素。本文就压合凹陷生产中的短路现象进行了探究和改善。

2 压合凹陷造成的短路现象及影响

2.1 压合凹陷造成的短路现象

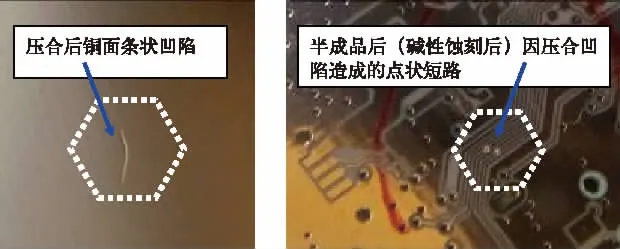

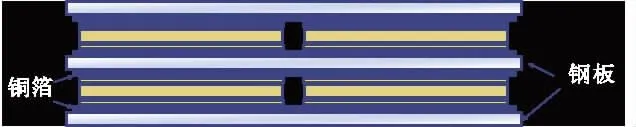

压合后铜面(铜箔面)因PP粉、纤维丝、杂物、涂膜剂或其他因数(如填胶不足)等造成的板面凹陷,一般在 5~10 μm,也有在 10 μm 以上,外层常规干膜的填充能力2~5 μm,因干膜填充不足或压合后铜面上由PP粉抗蚀而短路,如图1所示。

图1 压合后铜面凹陷现象图示

2.2 影响

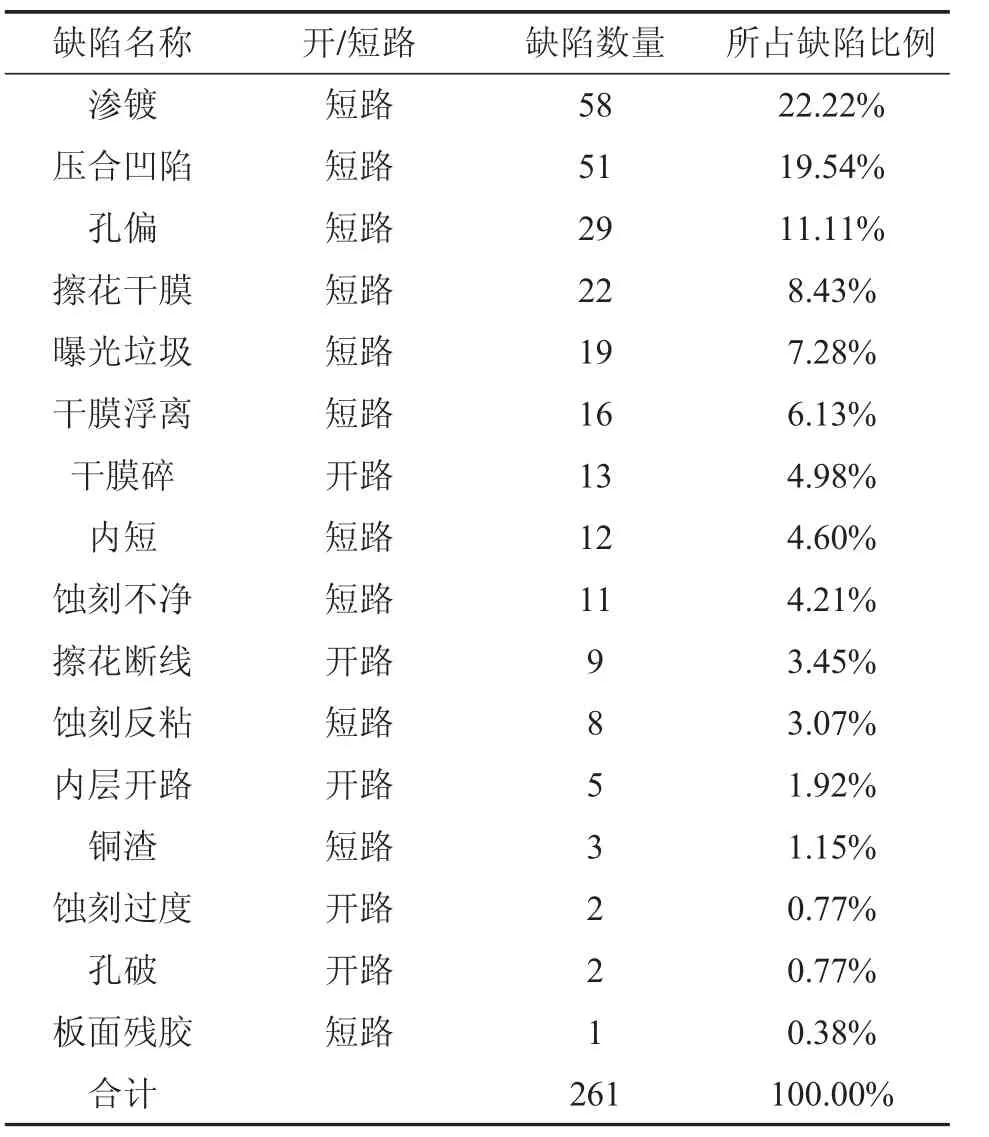

中测时缺陷问题中的70%~80%为短路问题。表1所示为各种缺陷造成开/短路的统计情况,图2所示为相应的分布图。在一段时间的缺陷分析中,压合凹陷占总缺陷的19.54%,对良率的影响很大。

表1 各种缺陷造成开/短路的统计情况

图2 中测不良缺陷分布图

3 压合凹陷的原因分析

造成压合凹陷的主要原因有4种:PP粉、纤维丝、杂物及涂膜剂,其中PP粉、纤维丝为最常见的原因。不同因素的形成机理与过程也不尽相同,现详述如下。

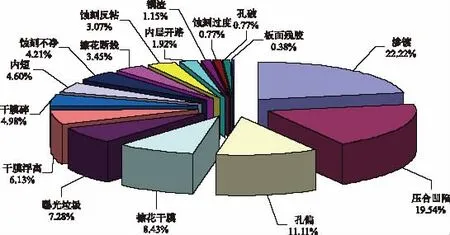

3.1 PP粉、纤维丝导致压合凹陷的形成过程

压合粘结片(又名半固化片,英文Prepreg),主要由树脂和增强材料组成,增强材料又分为玻纤布、纸基、复合材料等几种类型,而制作多层印制板所使用的半固化片大多是采用玻纤布做增强材料,在机械式分条及切刀裁切过程中产生PP粉尘(高分子材料)及线条状玻纤丝,如图3所示。

图3 PP机械式分条及切刀裁切过程

除了分条、裁切造成线条状玻纤丝藕断丝连的情况外,清洁铜箔的干蜡布也会带来问题,如图4所示。

图4 纤维丝状压痕凹陷来源

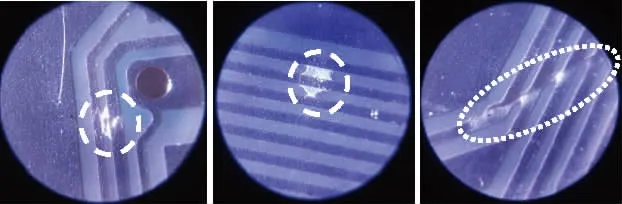

这些PP粉尘及线条状纤维丝在运输、预叠及叠合(Lay Up)生产过程中(如图5所示),没有被清洁处理干净而掉落在钢板或铜箔上,经压合高温高压固化形成点状或线条状凹陷,如图6所示。经过PCB后续众多工序的常规清水清洗、酸碱洗、蚀刻均处理不掉而形成短路,如图7所示。

3.2 杂物导致压合凹陷的形成过程

在压合无尘室进行压合的时候,如果在叠合过程中有灰尘、垃圾等杂物掉落在铜箔或钢板上,经高温压合后就会形成不规则形状的凹陷,如图8所示。

图5 压合叠板方式示意图

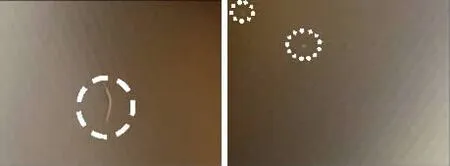

图6 压合后板面凹陷图示(左为条状,右为点状)

图7 PP粉、纤维丝导致的短路图示

图8 压合杂物凹陷短路图示

3.3 涂膜剂导致压合凹陷的形成过程

利用吸水海绵在钢板上均匀涂覆一层薄薄的有机溶剂,可减少因钢板刮伤造成的铜面凸起及高温压合流胶凝固在钢板上。但涂膜剂或有机杂质残留时凹陷位置会伴有晕圈,如图9所示。

图9 涂膜剂残留在钢板上经压合造成铜面凹陷并伴有晕圈

4 压合凹陷的改善方法

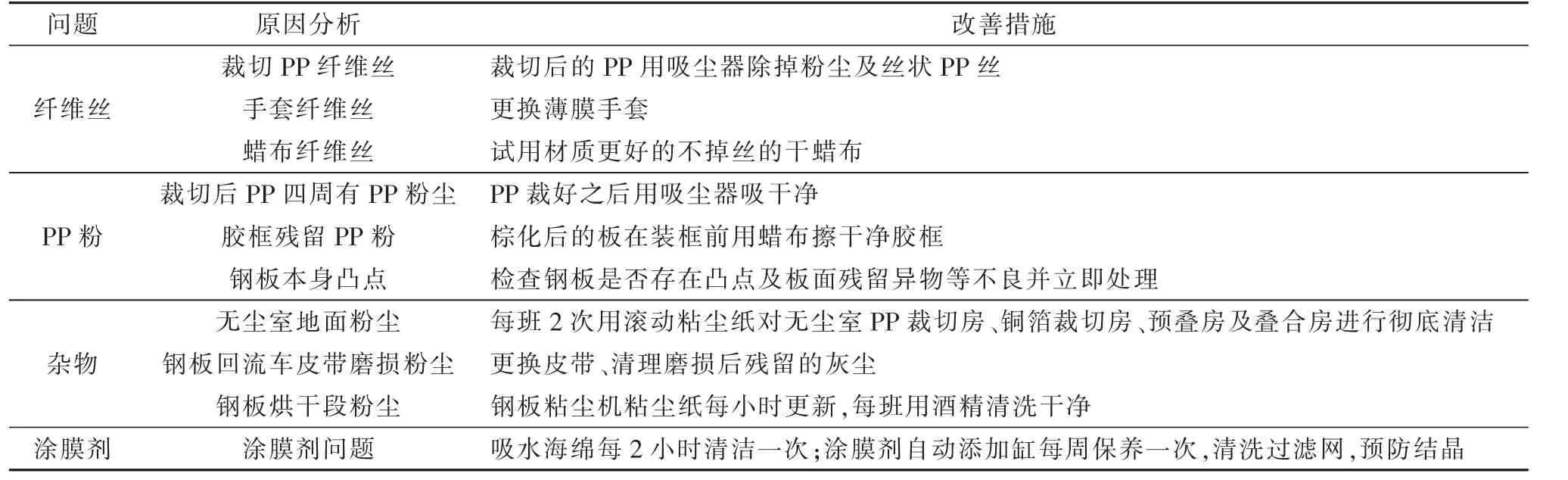

针对上述几类压合凹陷,本文提出了针对性的改善措施,具体内容如表2所示。

通过对压合凹陷的改善措施,中测平均一次合格率由前期的68%上升到73%,平均上升5%左右,从改善后统计半月的中测不良缺陷分析来看,压合凹陷短路所占缺陷比重由前期的19.54%下降到现在4.98%,压合凹陷短路下降幅度为74.5%,改善效果显著。

5 结论

通过对压合凹陷4种引起原因(PP粉、纤维丝、涂膜剂及其他灰尘杂物)的改善,产品中测一次合格率比前期上升5%,压合凹陷所占缺陷比重由19.54%下降到4.98%,改善成效显著。业内有些工厂通过压合后除胶或打磨也可以减轻压合凹陷的不良比例,还有些工厂线路采用湿法贴膜技术提高干膜流动性及填充性,但是产生了额外的费用及操作流程,最佳办法还是从根源上解决问题。

表2 几类压合凹陷的改善措施