微波印制板自动金丝楔焊工艺优化

张加波,王道畅,张忠波

(中国电子科技集团公司第三十八研究所,合肥 230088)

1 引言

微波多芯片产品广泛应用于航空、航天、军事装备以及工业领域,该类型产品使用的基板主要以LTCC等陶瓷基板为主,该类基板具有微波性能优异、组装密度高等优点,但也存在成本高昂等缺点。随着微波印制板材料和印制板制造工艺技术的不断提高,复合微波印制板快速发展并得到广泛应用,用以替代微波陶瓷基板,其不仅具备良好的微波性能和布线密度,同时加工技术成熟、成本低廉,非常适于大批量、低成本的微波组件模块生产。

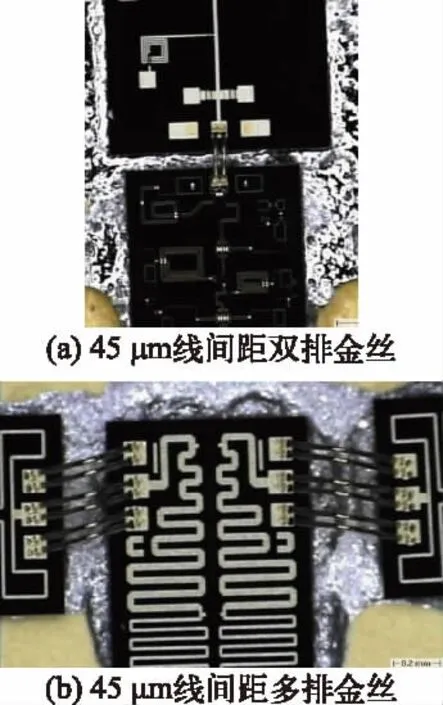

金丝热压超声键合主要有两种形式:球焊和楔焊,其中球焊键合无方向性,键合速度快,被广泛应用于自动化生产中,但形成第一键合点较大,难以满足细间距及低弧度要求,如以Φ25 μm金丝为例,键合焊点直径约为 60~80 μm,高度约为 35~45 μm,要求焊盘尺寸不小于90 μm,线间距不低于100 μm,弧高不低于100 μm;而楔焊具有能达45 μm细间距的键合能力,焊点处引线直径变形可低至20%~30%线径,因没有金球及形成金球产生的热影响区,楔焊金丝弧度可低至50 μm,寄生效应相对较小,非常适用于微波电路的射频互连,但金丝楔焊具有方向性,楔焊速度慢,且对键合界面要求更高。微波多芯片模块采用自动金丝楔焊,可精确控制拱形,确保互连金丝拱形一致性和键合质量,能显著提高微波多芯片产品的性能[1-2]。

本文结合实际产品,分析了复合微波印制板热超声楔焊的难点,主要有印制板硬度低、填充孔位置和印制板键合面高度一致性差等带来的楔焊困难;另外产品射频互连常要求两根金丝键合,满足中心线间距45 μm的细间距楔焊也有困难。本文拟通过工艺优化、定制劈刀工具来满足复合微波印制板细间距自动金丝楔焊的要求。

2 自动金丝楔焊工艺

2.1 金丝楔焊工艺

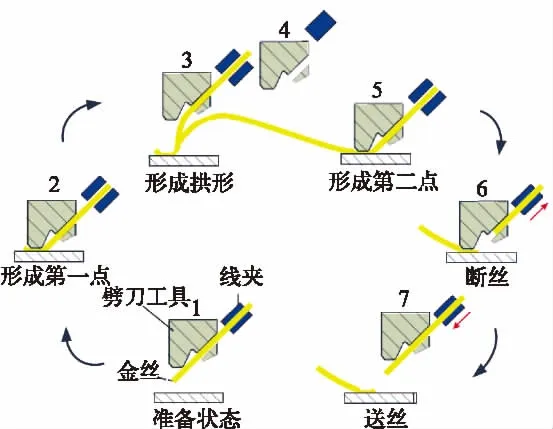

金丝热超声楔焊工艺是实现微电路传输互连的主要方式之一。楔焊时在压力和超声能作用下,金丝与焊盘接触面产生微幅摩擦,露出新鲜金属表面,金属原子相互扩散,产生弹性嵌合和不可逆塑性形变,界面处互扩散金属引起固溶强化效应,使两者产生连接强度[3-4]。加热在楔焊键合过程中起到提高原子活性、增强原子扩散能力、促进键合的作用。

图1 金丝热超声楔焊典型工艺过程

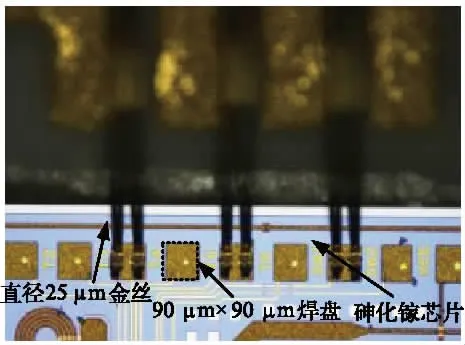

热超声金丝楔焊之所以广泛应用于微波多芯片产品射频信号互连,有其独特的优势:1)小焊点,楔焊点引线直径变形可低至20%~30%线径,满足射频焊盘并列键合2根金丝的要求,如图2中所示,90μm×90μm焊盘并排楔焊2根直径25 μm的金丝,其射频传输性能优于金带互连[5];2)无损芯片,金丝楔焊在加热条件辅助下,施加的压力精确可控,可有效防止极薄易裂的砷化镓等裸芯片在楔焊过程中碎裂;3)高可靠性,同种金属间扩散,强度高且不存在异种金属互连时扩散导致的潜在可靠性风险;4)微波特性优异,楔焊金丝可以实现更低的弧线高度,寄生阻抗低,微波信号传输损耗小。

图2 90 μm×90 μm焊盘并排楔焊2根直径25 μm金丝

2.2 复合微波印制板

复合微波印制板因材料特性和制造工艺特点,以及键合前组装工序的影响,在热超声金丝楔焊时存在一些难点:1)复合微波印制板表面一般为duroid系列微波印制板,其特点是板材较柔软,电镀镍金的覆铜箔下是有机介质层,在金丝楔焊时微带板材本身缓冲释放了部分超声能量,压力太大又易使焊点下陷,导致金丝楔焊困难[6];2)复合微波印制板层间互连一般通过钻孔镀铜实现,并填充树脂,最终进行表面镀涂处理,该处禁止键合金丝,但由于加工精度的原因,填充孔位置一致性不足,填充孔位置偏移导致键合在填充孔位置而引起键合失败;3)高度一致性差,复合微波印制板焊接后,同一组件键合面高度有较大差异,不同组件同一键合面高度也有较大差异,对自动键合不利,易出现撞劈刀工具或探测不到键合面而无法键合的情况。

3 印制板自动金丝楔焊工艺优化

3.1 印制板自动金丝楔焊

复合微波印制板用于多个型号产品中,自动楔焊采用HESSE BJ820自动楔焊机。针对上述复合微波印制板金丝楔焊中的难点进行了自动楔焊工艺优化,包括分阶段施加超声和压力,精细化编程将焊点位置避开印制板填充孔,以及统计筛选印制板高度处于统计中值附近的组件作为编程基准,以降低键合面高度一致性差所带来的影响。

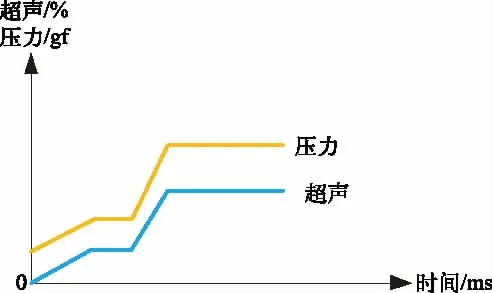

复合微波印制板板材硬度低,材料本身缓冲了超声能量,压力太大又易使焊点下陷,所以会导致楔焊困难或虚焊[6],试验通过优化超声施加方式,超声能和压力施加时分阶段进行,分两阶段甚至更多阶段进行施加,可以有效降低较软板材缓冲超声能能量带来的影响,实现可靠楔焊。第一阶段施加超声和压力,可以使金丝和焊盘紧密接触,降低印制板硬度低的影响,并去除接触界面间的杂质,第二阶段施加超声和压力主要为实现金丝和焊盘间金属的相互扩散,固溶强化形成连接强度,一般第一阶段施加超声和压力为第二阶段的 50%~60%,时间 3~6 ms。

图3 超声与压力2阶段施加示意图

楔焊金丝需避开填充孔位置。印制板焊盘小并且加工存在一定误差,导致焊盘位置存在一定偏差,部分编程键合点偏移到填充孔位置,因此需要精确定位键合点位置。通过对印制板进行精细化分区,存在填充孔的键合焊盘区域单独建立子参考系,以填充孔为该子参考系图像识别基准,准确定位键合点位置,可有效避开填充孔位置,实际生产中再未出现键合点偏移到填充孔位置的情况。

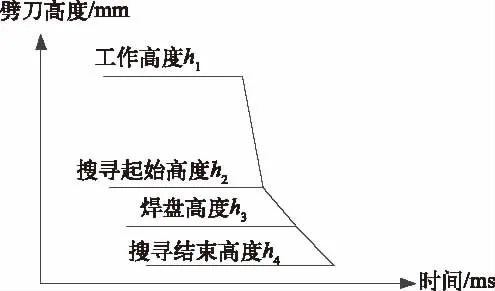

同一块印制板焊接后不同位置存在高度差,以及不同组件印制板焊接后也存在高度差。在实际生产中,随机抽取20只组件进行测高,统计各参考系测高值,选择测高值最靠近统计中值的组件作为基准(h3),如图4所示,尽可能覆盖不同高度的组件。同时在键合搜寻阶段,扩大搜寻(h2~h3)和过搜寻(h3~h4)的范围,进一步降低高度差的影响。通过优选基准组件和增大键合搜寻范围,可以大幅度降低因印制板高度相差较大导致的设备报错停机次数,虽然单个键合周期时间延长,但设备停机次数大大减少,整体生产效率提高。

3.2 高精度楔焊

在自动金丝楔焊过程中,除上述复合微波印制板本身和印制板焊接所致的难点外,组件产品中大量芯片焊盘需要射频互连,均采用直径Φ25.4 μm的金丝,多数焊盘实际尺寸仅为90 μm×90 μm,由于自动键合设备连续生产不适于复合键合,因此必须进行细间距的高精度楔焊键合。

图4 劈刀搜寻高度示意图

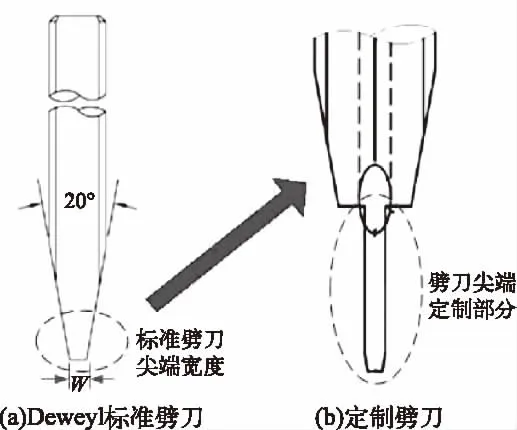

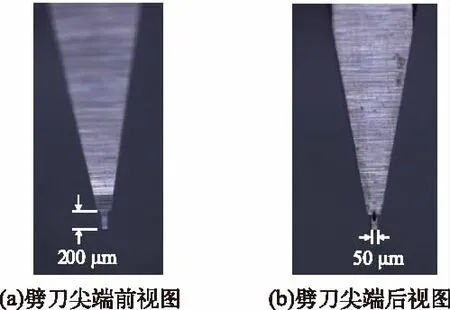

实际键合过程中,焊点宽度约为1.3倍引线直径,即33 μm,为实现宽度90 μm焊盘并排键合2根金丝,设备在定位精度满足的前提下,键合劈刀尖端宽度必须足够小,使得2根金丝键合时第二根金丝键合对已完成的第一根金丝焊点无损伤。设备适用的Deweyl标准劈刀尖端最小值为64 μm,即图5中W=64 μm,必然会导致自动键合时2根金丝相互干扰,为此进行了楔焊劈刀定制,将劈刀尖端形状和尺寸重新设计,以实现细间距楔焊,如图6所示为定制劈刀尖端实物图片,劈刀尖端宽度定制为50 μm,定制部分高度为200 μm。但相较于标准型号劈刀,定制劈刀损耗较快。

图5 定制楔焊劈刀结构示意图

图6 定制楔焊劈刀尖端

在批量应用复合微波印制板的某八通道微波组件的实际自动金丝楔焊生产中,使用该定制劈刀,在90 μm×90 μm大小的焊盘上键合2根金丝,定位键合点中心间距不低于45 μm时,第二根丝未对第一根丝产生损伤或弧形挤压变形,可以实现中心距不低于45 μm的高精度楔焊键合,如图7所示。

图7 高精度楔焊互连金丝

采用分阶段施加压力和超声,在印制板上可实现连续自动楔焊,键合焊点正常;随机选择的20块完成焊接的印制板,经接触测高,同一位置最大高度差达0.6 mm(Δh3),通过选择统计中值附近的印制板作为编程基准,可将搜寻高度降至0.2 mm,实际生产中极少出现因印制板太高撞劈刀或因印制板太低无法键合的故障。

3.3 键合强度测试

对芯片焊盘到复合微波印制板之间的自动楔焊金丝进行破坏性拉力测试,均大于6 g,均值7.090 g,方差0.478;封盖后经温度冲击(GJB 360-2009方法107条件B:-65~125℃,循环25次)和随机振动(GJB 360-2009方法214条件I-E,15 m in),拆盖后目检未发现金丝倒伏及变形等异常,破坏性拉力测试结果正常,均大于6 gf,均值6.874 gf,方差0.499,筛选前后测试结果相差可以忽略,拉力强度正常,断裂位置均为焊点踵部。

4 应用实例

运用上述自动金丝楔焊改善方法,进行了10个小批次约400件某八通道组件的生产,该组件采用铝合金壳体激光焊气密封装,应用于地面环境,根据产品规范要求经C组检验后,未发生因金丝失效导致的故障,开盖后内部目检也没有发现金丝异常。多批次组件微波测试结果显示,相较于研制阶段的手动楔焊生产的组件,其输入输出端驻波较小,幅相一致性更好,整体微波特性得到提高。

表1 拉力测试结果

5 结束语

针对复合微波印制板硬度低、填充孔位置和印制板键合面高度一致性差的问题,采取2段施加压力和超声、以填充孔为图像识别基准建立精细化子参考系,使键合位置避开填充孔、印制板高度中值作为基准定制楔焊劈刀工具的方法,实现了中心线间距不低于45 μm的高精度键合,并应用到产品生产中,取得了一定的成效。本文主要对复合微波印制板自动金丝楔焊进行了上述优化改善,针对楔焊要求,印制板键合面的质量检验评价方法有待进一步探索。