成品轮胎杂物缺陷的解决措施

薛静波

(风神轮胎股份有限公司,河南 焦作 454003)

我公司成品轮胎杂物缺陷率一直排在公司成品轮胎缺陷率的前3位,达到0.09%。杂物缺陷(见图1)造成成品轮胎月均降级275条,损失18万元左右,制约公司的整体盈利水平和战略部署。

图1 成品轮胎X光检测的杂物缺陷

本工作采用PDCA(Plan,Do,Check,Action)循环管理工具,对轮胎生产中的杂物来源进行多维度分析,然后通过措施输出、实施、改善和固化,有效降低杂物带入成品轮胎的风险。

1 炼胶工序

1.1 杂物分析

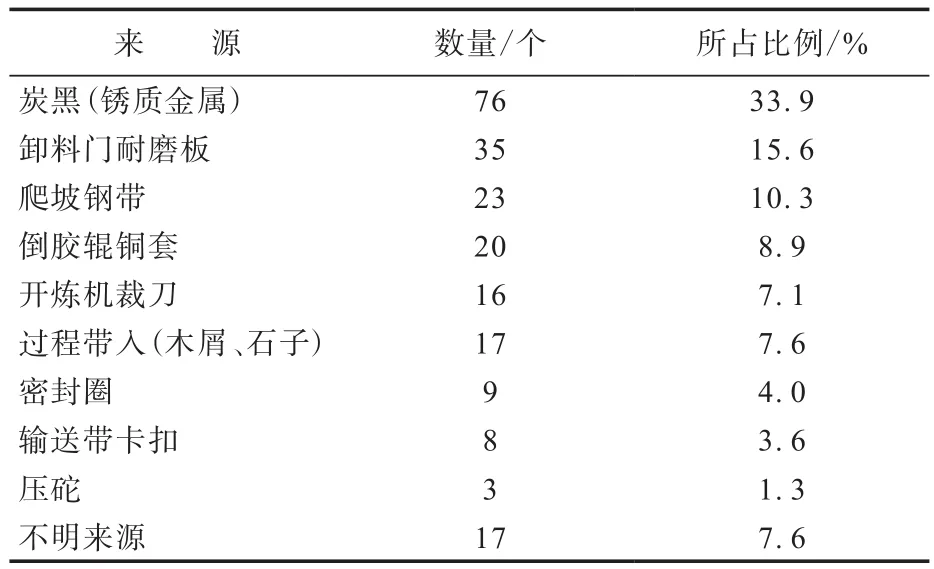

炼胶杂物分类统计如表1所示。

表1 炼胶杂物分类统计

从表1可以看出,杂物主要来源为炭黑、密炼机卸料门耐磨板和爬坡钢带。

1.2 改善措施

(1)炭黑解包库安装高强度磁力棒。它由内部磁芯和和外部包层组成。磁芯包括圆柱磁铁块和导磁铁片,表面磁场可达0.6~1.1 T,具有耐腐蚀、耐高温、磁力强等特点,主要用于消除原料里的铁销,过滤各种细小粉末、液体和半液体中的含铁杂质和其他带磁性的物质[1]。磁力棒吸附杂物和清扫如图2和3所示。

图2 磁力棒杂物

图3 磁力棒清扫

通过对磁力棒吸附杂物进行统计,筛选出杂物较多炭黑产品的供应商,并向其提出改善要求[2-4]。供应商改善炭黑质量后,炭黑中拦截的杂物数量减小约83%,效果显著。

(2)炼胶工序收胶岗位增加高灵敏度金属探测仪,实现自动裁切,如图4所示。

图4 增加金属探测仪后的自动裁切

对金属探测仪探测、拦截和剔除的杂物进行统计分析,并制定预防措施进行PM(Project Manager)改善,增加点检频次进行预防维护,有效减小了杂物数量。

(3)通过FMEA(Failure Mode and Effects Analysis)方法进行杂物分析和识别,进而制定干预计划,优化PM计划和制定制造系统每班生产前后进行改善规范,有效杜绝过程杂物带入[5-7]。

2 半成品胶料挤出工序

2.1 问题分析

半成品胶料挤出工序主要凭借冷喂料挤出机供料架上方的金属探测仪进行杂物拦截,通过现场作业分析[8-9],主要存在以下问题。

(1)冷喂料多板上胶(最多为4板),导致金属探测仪报警、打标后操作人员无法精准识别杂物位置和进行有效拦截。

(2)三复合挤出机金属探测仪位置偏高,不方便杂物拦截操作,并且存在安全风险。

(3)不同位置金属探测仪报警后,操作人员无法在有效时间内进行多点处理。

(4)热喂料挤出机无金属探测仪。

以上问题导致半成品胶料挤出工序的金属拦截存在漏洞,是导致杂物流入下工序的主要因素。

2.2 改善措施

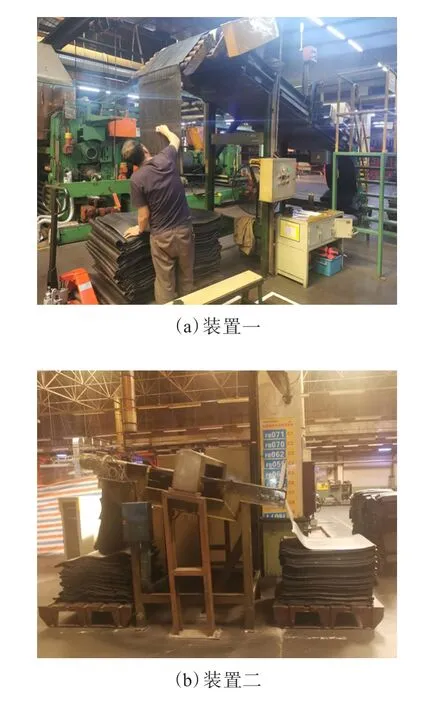

(1)半成品胶料挤出工序增加胶料杂物预分拣装置,如图5所示。

图5 金属杂物预分拣装置

通过改造胶料杂物预分拣装置,增加高灵敏度金属探测仪进行杂物预分拣,实现对杂物快速精准地检测和挖取,有效杜绝杂物带入部件。

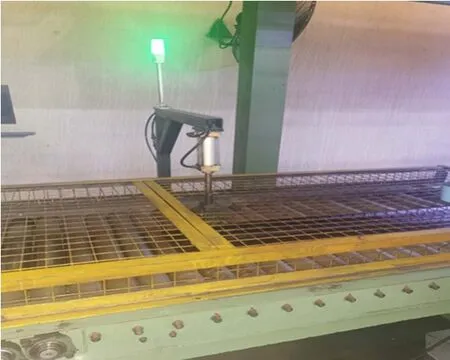

(2)挤出装车(卷取)岗位增加高灵敏度金属探测仪和杂物拦截打标装置,如图6和7所示。

图6 装车岗位金属探测仪

图7 杂物拦截打标装置

对于未全部拦截的遗漏杂物,在装车岗位增加金属探测仪和不合格打标防错装置,实现对杂物的有效拦截。

3 生产流程全工序

(1)制定全工序“杂物清扫行动”规范,对机台部件实行责任承包制,每班对其承包区域进行杂物清扫,保全工对承包区域进行日点检,减少杂物源,消除过程杂物进入风险。

(2)建立“杂物管控看板”,进行目标牵引,通过目标管控、数据分析、责任追究、杂物来源和行动方案几个维度进行精准管控,实现对杂物的有效遏制。

(3)对于生产过程易造成杂物带入胶料的设备部位和配件等,通过原因分析、改善、措施固化,有效减少杂物源。

4 改进效益

通过采取以上措施,成品轮胎杂物缺陷率由0.09%降至0.03%,杂物缺陷造成成品轮胎月均降级数量由275条减少至90条,成品损失金额由18万元减至6万元,降低67%左右,效果显著。

5 结语

通过上述措施的有效实施,成品轮胎杂物缺陷率和生产成本大幅度降低,有效提升了轮胎质量及公司的整体盈利水平和竞争力。