微波印制电路引线镀金厚度均匀性的改善

戴广乾*,曾策,边方胜,许冰,闵显超,林玉敏,陈全寿

(中国电子科技集团公司第二十九研究所,四川 成都 610036)

电镀金层因具有良好的耐蚀性、可焊性,低表面接触电阻,以及高红外线辐射系数和反射系数,故非常适用于微波传输,是微波印制电路板表面镀覆广泛采用的方式之一[1]。微波印制电路的电镀金通常直接在表面线路铜层上进行,中间没有镍阻挡层。这是因为镍具有室温铁磁性,会对微波传输带来不利影响,通常不被用于微波和毫米波电路[2]。金、铜都属于面心立方的晶格结构体系,两者之间容易互相扩散。铜上直接镀金时,若金镀层较薄,则铜和金在存储、高温组装和长时间使用过程中会互扩散,导致金丝焊接性能降低。据IPC-2252-2002《射频/微波电路板设计指南》可知,通常要求镀金层厚度在3.8 μm以上,以保证金丝焊接的长期可靠性,这也导致电镀金盐在微波印制电路生产成本中的占比高达近50%。

一般的数字电路通常是一个电连通的网络,而微波印制电路经常有“分立”的图形结构存在,其表面的电镀金需采用“引线图形电镀”的方式进行:在表面线路图形制作过程中添加辅助的电镀工艺引线来将所有分立的线路图形连成一个整体电导通的网络,再引至一个电镀夹点进行电镀,最后去除辅助的工艺引线。在实际生产中,由于镀金层厚度不均匀,为使最低厚度满足金丝焊接性的要求,不得不延长电镀时间,这就额外增加了镀金的成本。因此,提高镀金层的厚度均匀性对降低镀金成本有着重要意义。

图形电镀层厚度均匀性的影响因素主要有:电路图形分布,阳极板的大小和距离,电镀夹具,镀液的循环,挂具的移动方式,等等[3]。由于电路图形和电镀设备本身很难改变,本文从改进电镀夹具和电镀工艺参数方面着手来改善镀金层厚度均匀性。首先对现有电镀金工艺的厚度均匀性进行评测,再分别从镀金夹具改进、镀液温度、电流密度等主要工艺参数入手,得到较优的镀金夹具设计和电镀工艺参数,最后通过金丝焊接试验对最优工艺进行验证,以求满足微波印制电路产品表面镀覆的要求。

1 实验

1.1 工艺流程

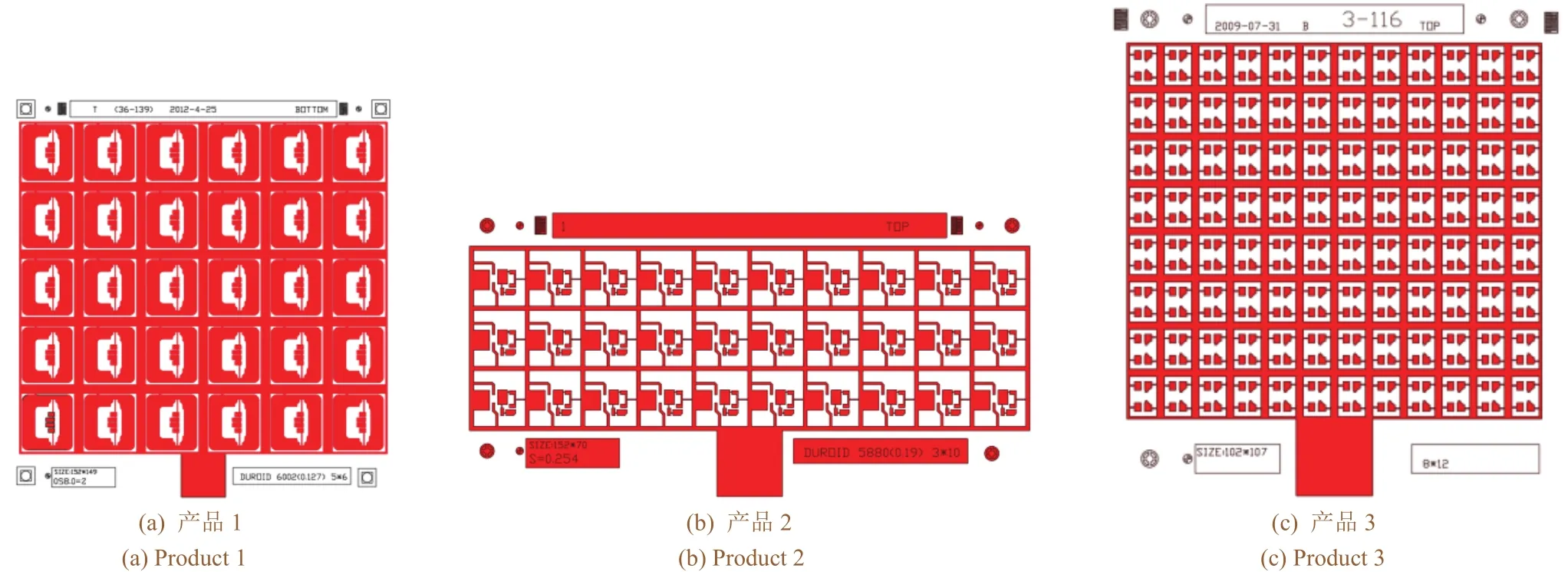

电路板表面图形制作(典型产品1、2、3如图1所示)→磨抛→酸洗(体积分数为5%的硫酸)→装夹→水洗→电镀金→水洗→风干→烘干→检测。

图1 典型微波电路产品的表面图形示意图Figure 1 Schematic diagram showing the surface patterns of typical microwave printed circuit products

1.2 现有电镀金配方和工艺参数

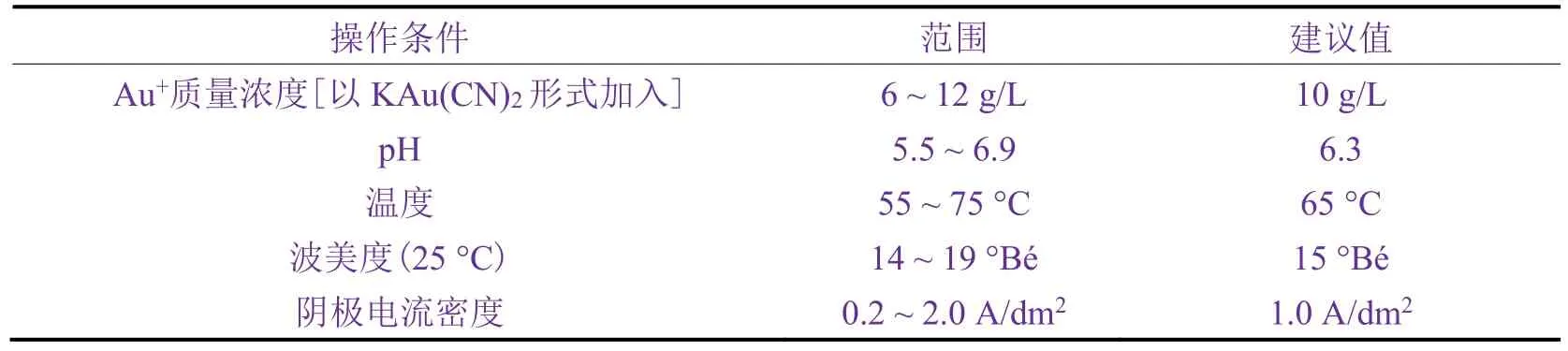

采用某市售药水体系,厂商推荐的工艺参数见表1。

表1 金盐厂家推荐的镀金配方和工艺参数Table 1 Bath composition and process parameters for gold electroplating recommended by the supplier

由于现有电镀槽体狭小,为了能尽量多挂些产品,采用了电路片表面与阳极板垂直这种不太合理的挂件方式。这使得电路片的边缘距阳极板很近而电流密度大,容易造成镀层烧焦。故实际生产中设置的电流密度较低,甚至低于厂家推荐的下限。另外,为了尽可能降低氰化物挥发所带来的危险性,目前电镀的温度也比厂商推荐的下限略低。电镀工艺参数的现状为:Au+6 ~ 12 g/L,电流密度0.15 A/dm2,温度 52 °C,时间 45 min。

1.3 性能检测和表征方法

1.3.1 厚度及其均匀性

用日立SFT-110型X射线荧光镀层测厚仪测量镀金层厚度δ。按式(1)和式(2)[4]计算厚度均匀性系数(COV)以表征厚度均匀性。COV越小,厚度均匀性越好。

式中σ为金层厚度的标准差,δi为单个测试点的厚度(单位:μm),为金层厚度的平均值。

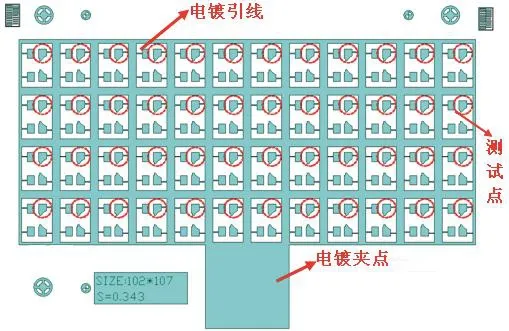

因微波电路产品的尺寸很小,故通常采用阵列的方式进行加工。如图2所示,该阵列由4行12列共48件产品组成,其中的“行”、“列”表示选取的测试点在整版阵列电路片中所处的位置。为了尽量避免电路图形分布对厚度均匀性的影响,选择在相同的图形块(即图2中红色圆圈标记的部分)上进行测试。

1.3.2 实际加工能力

CPK(制程能力指数)是指在一定时间里,工艺处于控制状态(稳定状态)下的实际加工能力,按式(3)进行计算。CPK越大,表示工序的实际加工能力越好。

图2 测试点位置选择示意图Figure 2 Schematic diagram showing the location of points to be tested

式中LSL为规格下限,本文根据实际生产情况取2 μm。

1.3.3 表面形貌

采用TESCAN VEGA 3 LMU型扫描电子显微镜(SEM)观察图形电路片表面电镀金层的微观形貌。

1.3.4 键合强度

利用超声热压焊技术将微组装工艺常用的直径为25 μm的金丝焊接在电镀金层上。按照GJB 548B-2005《微电子器件试验方法和程序》中的方法,在DAGA 4000型多功能焊接强度测试仪上对金丝做破坏性拉力试验,考察金丝的键合强度是否满足标准规定的密封前最小强度要求(3 g)。

2 结果与讨论

2.1 现有电镀工艺的厚度均匀性评测

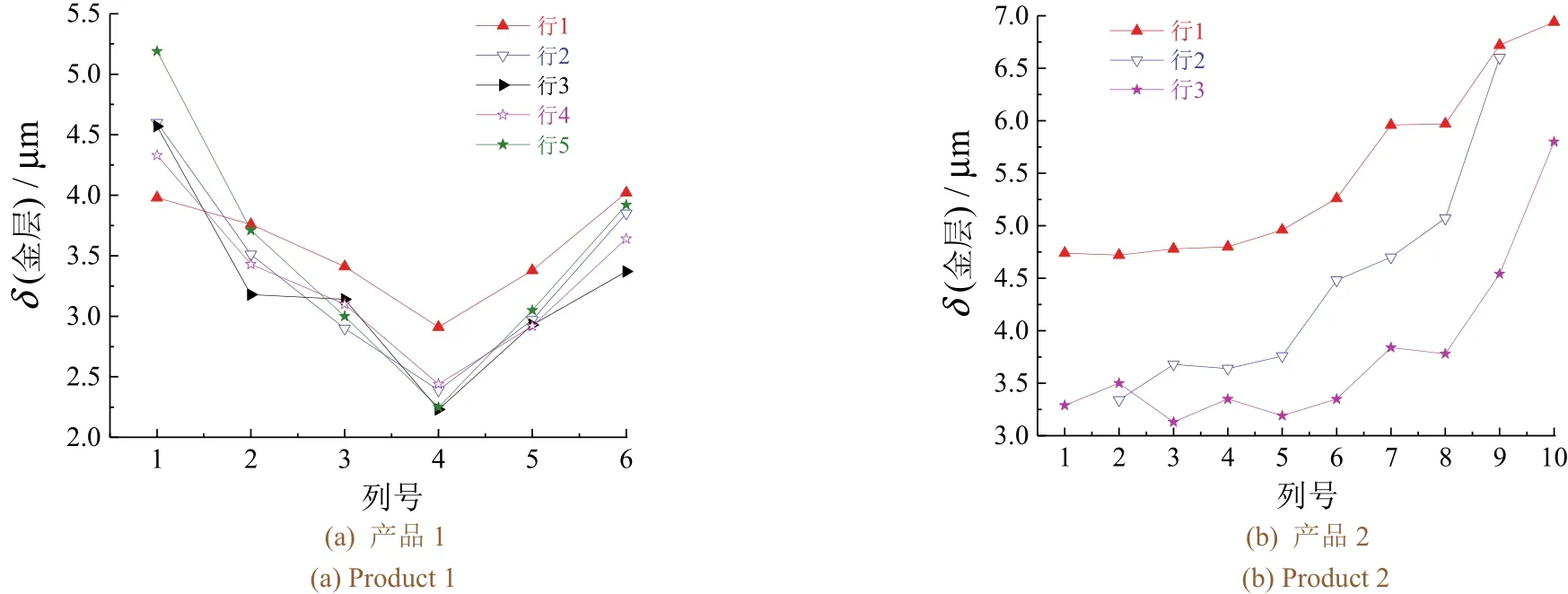

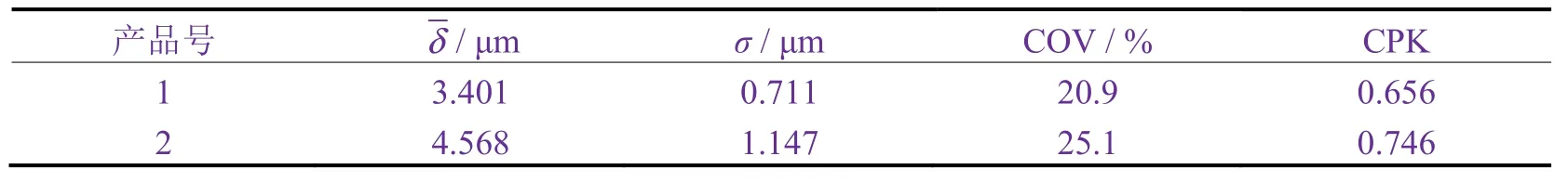

从图3可见,采用现有图形电镀金工艺在不同产品上所得镀层并没有统一的厚度分布规律。产品1的镀层呈中间薄两侧厚的特点。产品2的镀层则是从一侧向另一侧厚度逐渐增大,离夹点越远,厚度越大。

图3 不同产品的金层厚度分布Figure 3 Thickness distribution of gold coatings on the surfaces of different products

由表2可知,厚度均匀性因产品不同而有一定差异,但基本都保持在20% ~ 25%范围内,最小CPK为0.656。

表2 不同产品的金层厚度均匀性分析结果Table 2 Analysis results of thickness uniformity of gold coatings on the surfaces of different products

2.2 新型电镀夹具的设计

经过几次设计改版和试用改进,最终得到3种比较实用的新型电镀夹具,如图4所示。

图4 新电镀夹具的结构Figure 4 Structures of newly developed clamps for electroplating

2.2.1 特点

2.2.1.1 电路片表面与阳极平行放置

采用旧夹具时因阴极与阳极垂直(见图5a),使得阴极表面各处因与阳极距离不同而电流密度分布不均,影响镀层厚度的均匀性。采用新夹具后阴极与阳极平行(见图5b),在电镀过程中电路片表面各点与阳极的距离相当,能够保证电流密度均匀分布,使镀层的厚度均匀性得到改善。

图5 新旧夹具夹持电路片的方式Figure 5 Photos showing the circuit boards clamped by the old and new ways

2.2.1.2 整体框架和夹点均为包胶设计,采用螺纹固定夹持电路片

旧夹具采用钛材框架,鳄鱼夹夹持。电镀过程中导电的鳄鱼夹浸泡于镀液中,其表面不可避免地被镀上金。不仅浪费金盐,而且随金层厚度的增大,其夹持力不断下降,需要不定期更换。新夹具外观整体均采用绝缘包胶设计,电镀过程中仅有夹点导电,可避免夹具对金盐的冗余消耗,并延长夹点的寿命。另外,新夹具采用螺纹式夹持固定电路片,夹持力大,使电路片不易移位,适用于多种不同厚度的电路片。

2.2.1.3 新夹具的结构可根据产品拼版尺寸不同而改变

鉴于微波印制电路产品种类多,批量小,拼版尺寸不固定的生产现状,设计的夹具结构主要从夹点的数量和距离两个方面进行调整,可以涵盖目前所有类型的产品。其中,类型1的夹具适合夹持宽度方向为100 mm的拼版尺寸产品,类型2的夹具,适合夹持宽度方向为150 mm的拼版尺寸产品,类型3的夹具,适合夹持宽度方向为230 mm的拼版尺寸的产品。

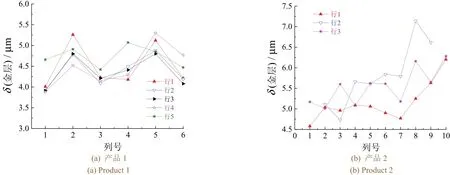

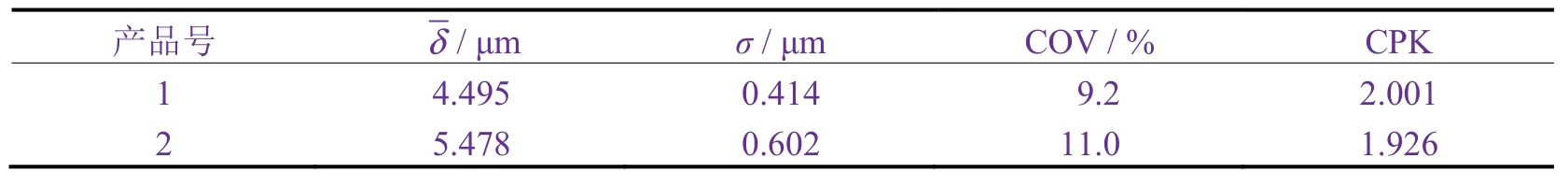

2.2.2 评测

采用现有的工艺参数以新的电镀夹具电镀金,厚度测量结果如图6和表3所示。可见使用新夹具后镀金厚度均匀性得到改善,CPK也有大幅提高(增幅超过1.6倍)。

2.3 采用新夹具后的电镀工艺参数优化

2.3.1 镀液温度

其余参数同1.2节,采用厂商推荐的最低电流密度0.2 A/dm2,以产品3为基体,在不同温度下电镀,考察镀液温度对镀层外观和厚度均匀性的影响。从宏观上看,在 60 ~ 70 °C下所得镀层的光泽度明显优于55 °C下所得镀层。这可能是由于升温使镀液的对流传质加快[5],被消耗的金离子能快速得到补充,因而结晶充分。从图7可见,随镀液温度升高,镀层晶粒有粗化的趋势,这应该是阴极反应和离子扩散过快,晶粒生长过快所致。

图6 采用新夹具后金层的厚度分布Figure 6 Thickness distribution of gold coatings electroplated by using the new clamps

表3 采用新夹具后不同产品的金层厚度均匀性分析结果Table 3 Analysis results of thickness uniformity of gold coatings on the surfaces of different products after using the new clamps

图7 不同镀液温度下所得金层的微观形貌Figure 7 Microscopic morphologies of gold coatings electroplated at different temperatures

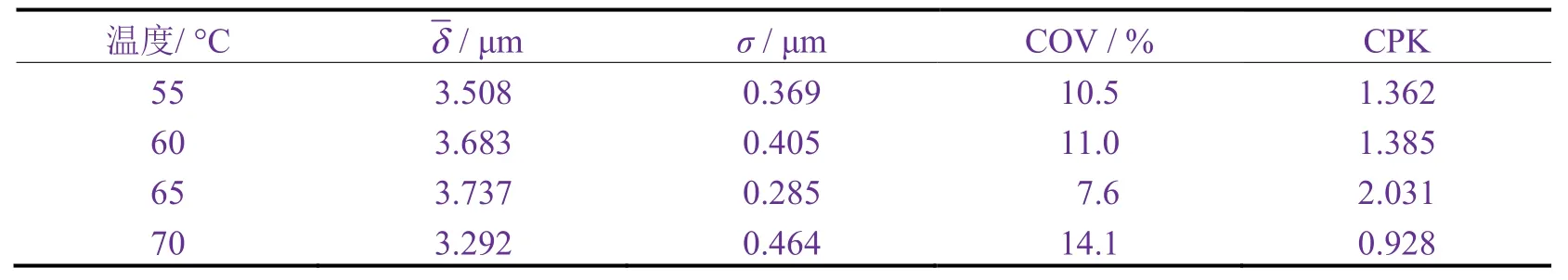

由表4可知,在温度55 ~ 65 °C下所得镀层的均匀性良好,CPK较高(在1.36以上),70 °C时COV显然达到了最高,CPK也急剧下降至最低。

表4 不同温度下所得金层的厚度均匀性分析结果Table 2 Analysis results of thickness uniformity of gold coatings electroplated at different temperatures

综合考虑镀层光泽度、微观组织变化、厚度均匀性以及CPK,确定适宜的温度为55 ~ 65 °C。下文选择在60 °C下进行试验,以考察电流密度的影响。

2.3.2 电流密度

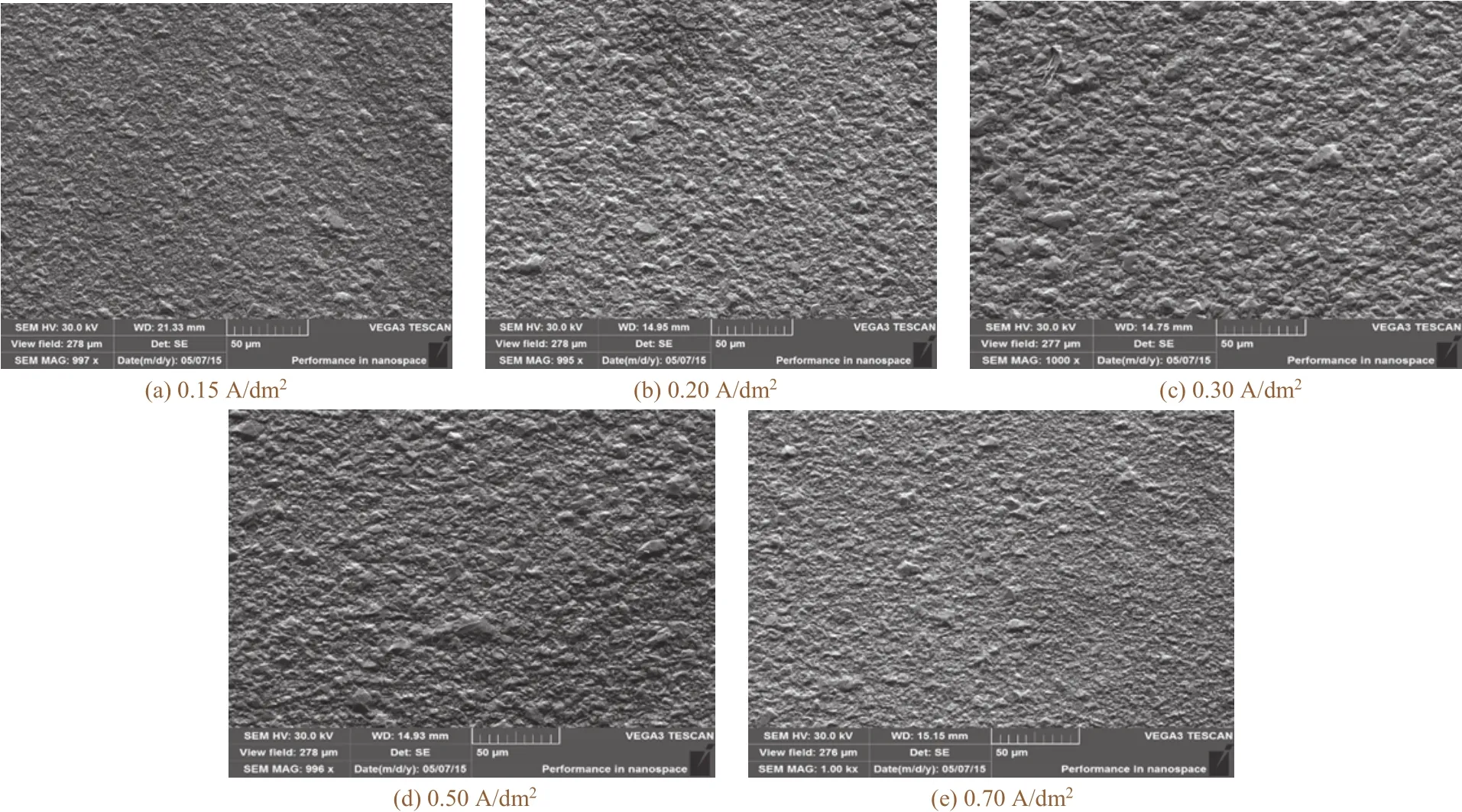

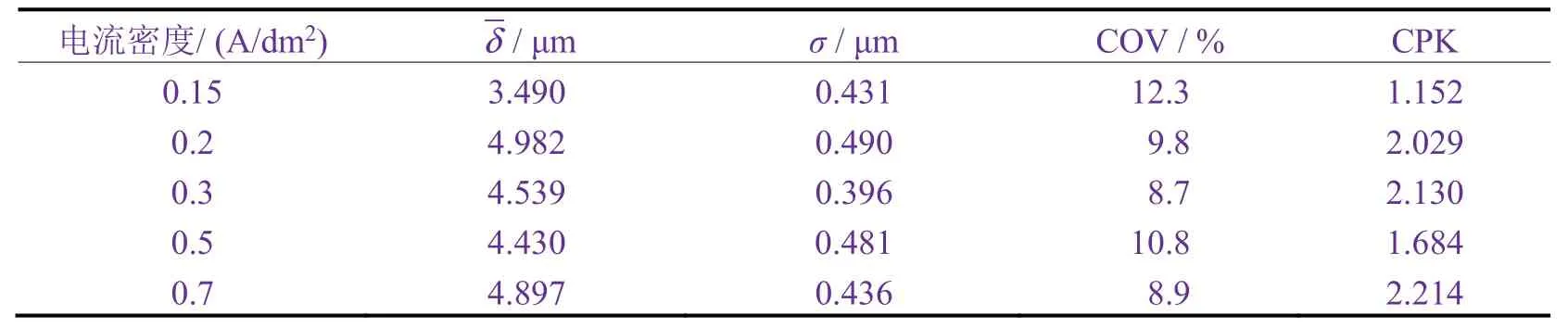

从图8可知,随着电流密度从0.15 A/dm2升至0.50 A/dm2,镀层的微观组织有粗化的趋势,提高电流密度至0.70 A/dm2时又细化。而从表5来看,电流密度为0.15 A/dm2时镀层均匀性较差,CPK也较低;在0.20 ~ 0.70 A/dm2的电流密度范围内,COV基本在10%左右,其中0.30 A/dm2下所得镀层的均匀性最好,CPK也较高。由此确定电流密度窗口为0.20 ~ 0.70 A/dm2,日常操作一般取0.30 A/dm2。

图8 不同电流密度下所得金层的微观形貌Figure 8 Microscopic morphologies of gold coatings electroplated at different current densities

表5 不同电流密度下所得金层的厚度均匀性Table 5 Analysis results of thickness uniformity of gold coatings electroplated at different current densities

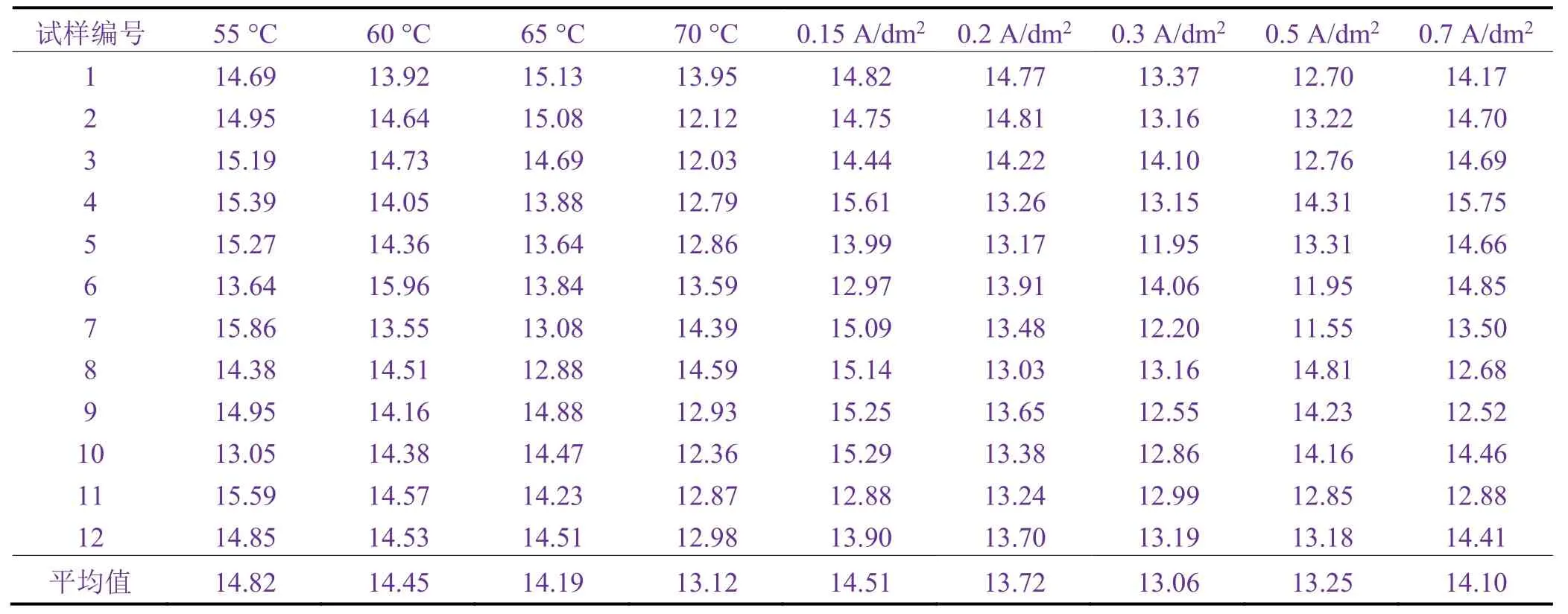

2.4 键合强度测试结果

从表6可知,不同工艺条件下所得试样的键合强度均满足GJB 548B-2005规定的大于3 g以及笔者所在研究所内部标准(大于5 g)的要求。

综上,推荐镀液温度和电流密度分别为55 ~ 65 °C和0.2 ~ 0.7 A/dm2,最佳为60 °C和0.3 A/dm2。考虑到提高温度会加快镀液挥发,因此要求操作人员的安全防护措施更为严格。同时升温是否影响镀液稳定性,还需要在新参数试用一段时间后再进一步考察。

3 结论

通过改进电镀夹具设计,使阴极与阳极表面以平行的方式电镀,将电镀温度和电流密度分别由原先的52 °C、0.15 A/dm2升高到60 °C和0.3 A/dm2。由此得到的镀金层厚度均匀性COV由20% ~ 25%降至11%以下,键合强度大于5 g,CPK由0.65提升至2.10以上。

表6 不同工艺条件下所得金层的键合强度Table 6 Bonding strength of gold coatings electroplated under different conditions(单位:g)