工艺参数对悬砂法复合电镀制备金刚线的影响

李升,高玉飞 *,李新颖

(1.山东职业学院铁道车辆与机械工程系,山东 济南 250104;2.山东大学机械工程学院,山东 济南 250061;3.高效洁净机械制造教育部重点实验室,山东 济南 250061)

电镀金刚线切割技术具有切割效率高,切片的总厚度偏差和翘曲度低,出品率高,切割环境友好等优点,目前普遍应用于 Si、SiC、蓝宝石等晶体的切片加工[1-3]。电镀金刚线作为锯切工具,其表面磨粒分布情况与抗拉、抗扭等机械性能对切片的加工质量具有重要的影响。上砂工艺是制备电镀金刚线的关键工序,影响成品金刚线表面的磨粒分布与切割能力。上砂工艺主要有埋砂法[4]、刷镀法[5]、悬砂法[6]等。目前电镀金刚线的制备都采用连续生产装置,上砂工序多采用悬砂法,即复合电镀工艺。本文研究了上砂阴极电流密度和时间对金刚线表面磨粒分布情况、磨粒含量、直径与抗拉、抗扭性能的影响,分析了电镀工艺参数影响金刚线质量的原因,给出了上砂过程的合理工艺参数范围,为电镀金刚线的实际生产提供参考。

1 实验

1.1 材料和镀液

采用直径为70 μm的琴钢线作为基体。磨粒选择表面镀镍磁化的金刚石微粉(镀镍增重率为25%),平均粒度为6 ~ 10 μm,购于山东山田研磨材料有限公司。采用镍豆作为阳极,镀前用稀盐酸浸泡使其处于活化状态,清洗后装于阳极挂袋中并对称地放在钢丝的左右两侧。

1.2 电镀工艺

1.2.1 前处理

包括化学除油、酸洗除锈和清洗。化学除油的配方与工艺条件为:氢氧化钠10 g/L,无水碳酸钠15 g/L,硅酸钠20 g/L,磷酸三钠25 g/L,温度60 ~ 65 °C,时间0.5 min。酸洗的配方与工艺条件为:氨基磺酸60 g/L,温度60 ~ 65 °C,时间0.5 min。清洗采用流动的去离子水,温度40 ~ 50 °C,时间1 min。

1.2.2 施镀

包括预镀、上砂和加厚镀,所用镀液均为氨基磺酸镍体系,主要含四水合氨基磺酸镍320 g/L、六水合氯化镍35 g/L、硼酸30 g/L和十二烷基硫酸钠0.1 g/L,pH 4.5 ~ 4.8,温度40 ~ 45 °C。

预镀和加厚镀与一般的电镀类似,电流密度均为5 A/dm2,施镀时间分别为0.2 min和3.0 min,所得镀层厚度分别约为0.2 μm和3.0 μm。

上砂镀是复合电镀,决定了金刚线表面的磨粒密度与分布情况,对金刚线的最终质量起到决定性的作用。采用悬砂法,镀液中金刚石微粉的含量为10 g/L,电流密度为2 ~ 10 A/dm2,施镀时间1 ~ 4 min。在镀液中的钢丝上方与下方对称设置喷头,向钢丝表面喷撒电镀液,喷射流量为25 L/min。随着镀液的循环,金刚石微粉均匀地悬浮在其中并部分吸附于钢丝表面,随后被沉积的镍固结在钢丝表面。

1.2.3 后处理

采用流动的去离子水清洗并在180 °C下加热除氢30 min。

1.3 性能表征

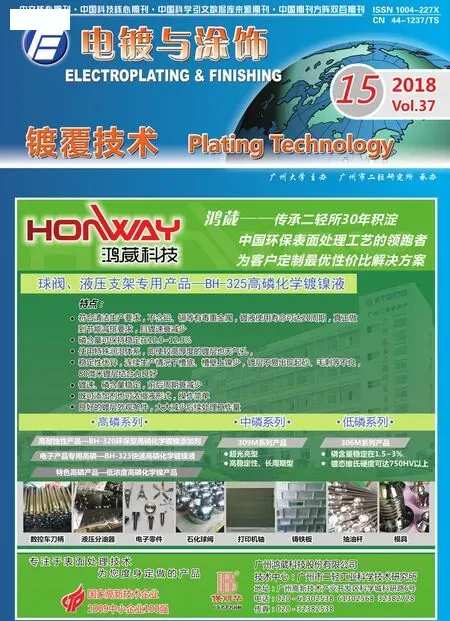

采用奥林巴斯BX53光学显微镜观察镀层表面是否有明显的气孔、镍瘤等缺陷,金刚石磨粒的分布是否均匀,有无堆砂和叠砂现象。采用致瑞图像技术有限公司生产的金刚线视觉检测系统测定金刚线表面磨粒含量及直径,选取100 mm长的金刚线,由视觉系统检测后给出综合数值。图1显示的颗粒(数)是指1 mm长的金刚线半圆周表面上固结的磨粒个数。金刚线内径测定值与钢丝基体直径之差的1/2可认为是钢丝基体表面沉积镀层的厚度,因此金刚线的内径越大,其表面的镀层越厚。

图1 视觉检测系统测定某金刚线表面的磨粒数和直径时的结果Figure 1 Number of abrasive particles on the surface of a diamond wire saw and its diameter measured using a vision inspection system

采用济南恒旭试验机技术有限公司生产的WDS-5线材拉力试验机对金刚线进行拉伸试验,以测试其抗拉强度,拉伸速率为0.5 mm/min。采用济南时代新科试验仪器有限公司生产的EZW型金属线材扭转试验机测试金刚线的扭转强度,钢丝张力为10 N,扭转速率为30°/s。每组试验均重复5次,取平均值。

2 结果与讨论

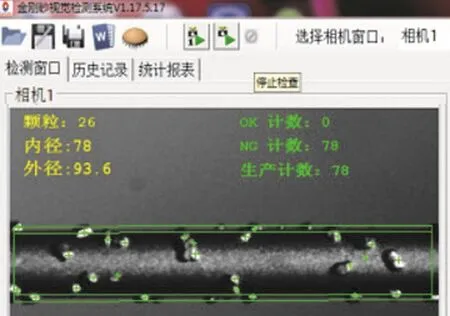

2.1 上砂过程中阴极电流密度对镀层表面磨粒分布的影响

金刚线的切割能力和使用寿命与其表面固结的金刚石磨粒浓度密切相关。磨粒浓度低会导致出刃率低,金刚线的切割能力和效率下降,导致金刚线的使用寿命短或在锯切加工中易断;而磨粒浓度过高会使得锯切时的容屑空间降低,切片表面出现明显的划痕。

由图2可知,采用2 A/dm2的阴极电流密度时,金刚线表面的磨粒很少。其主要原因是电流密度低使镍沉积慢,吸附于基体表面的金刚石磨粒不能被及时地固结在钢丝表面。电流密度升高到5 A/dm2时,金刚线表面沉积的磨粒增多,且分布较为均匀。这是因为提高上砂电流密度后,钢丝表面镍的沉积速率增大,基质镍镀层固结金刚石磨粒的能力提高。提高上砂电流密度至7 A/dm2时,金刚线表面的磨粒含量与电流密度为5 A/dm2时相差不大,但磨粒在钢线表面的分布更均匀,镀层表面也较平整,没有出现明显的气孔、镍瘤等缺陷。进一步提高电流密度至10 A/dm2时,镀层表面依旧平整,磨粒明显增多,但部分磨粒发生堆积,这会降低基质镀层对单颗磨粒的把持强度,在锯切加工过程中容易出现因磨粒脱落而导致切割能力大幅降低的问题。不过观察发现,此时宏观上未出现色彩不均匀,或呈现疏松海绵状,又或烧焦等严重的镀层缺陷,施镀过程的析氢现象也不明显,说明还未达到电流密度上限,因此下文依旧选择在电流密度10 A/dm2下进行研究。

图2 阴极电流密度对镀层表面磨粒分布的影响(施镀时间3 min)Figure 2 Effect of cathodic current density on distribution of abrasive particles on the surface of coating (deposition time: 3 min)

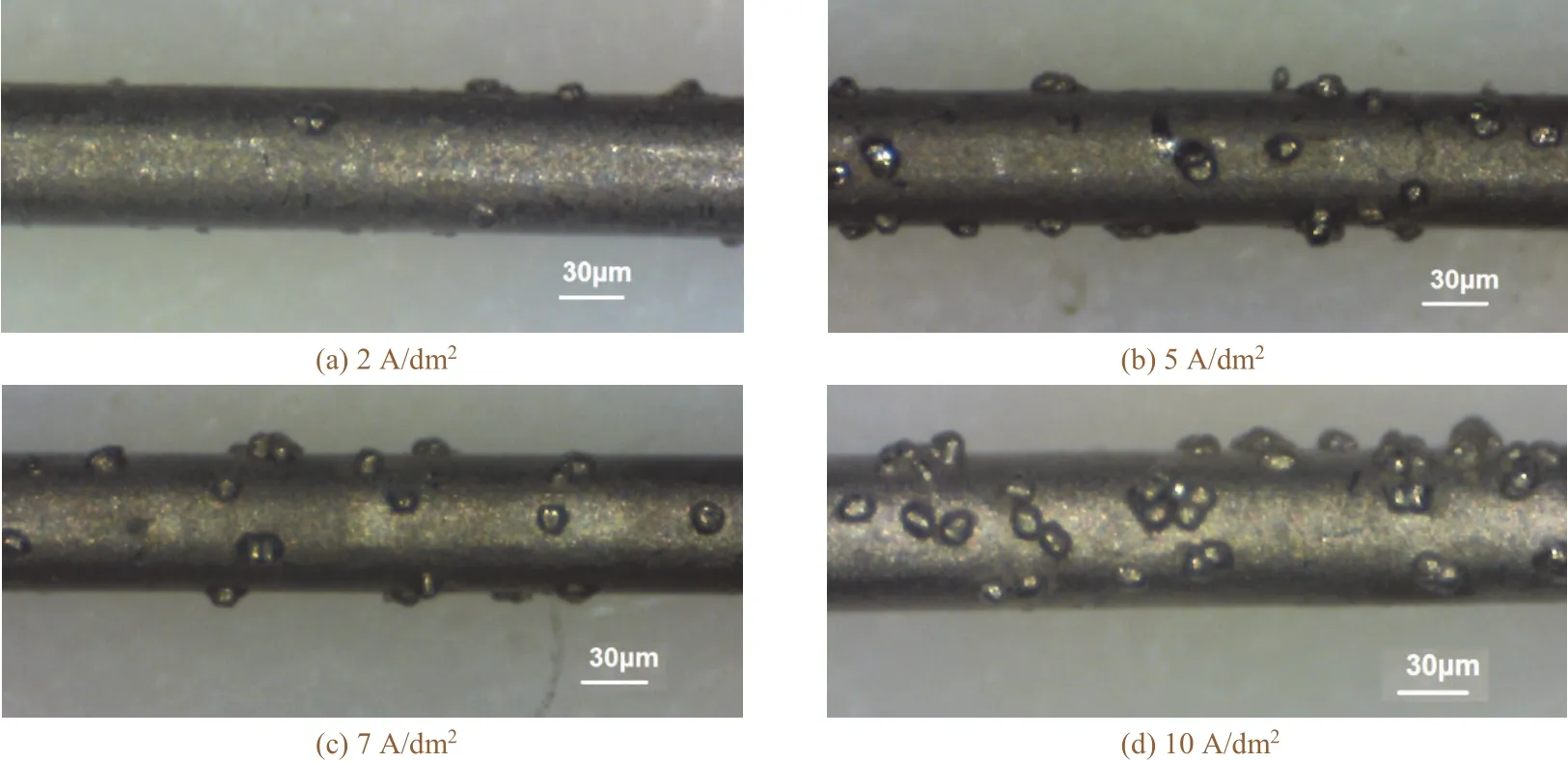

2.2 上砂时间对镀层表面磨粒分布的影响

从图3可以观察到金刚线表面的磨粒数量随着电镀时间的延长而增加。上砂电镀1 min时,由于时间较短,因此在钢丝表面复合沉积的金刚石磨粒较少。上砂时间延长至2 min时,钢丝表面固结的磨粒增多,分布的均匀性得到改善。上砂时间延长至3 min时,金刚线表面磨粒更多,但出现磨粒堆积现象。进一步延长上砂时间至4 min时,金刚线表面磨粒差不多,依旧有堆积现象,表明上砂时间已经过长。

图3 电镀时间对镀层表面磨粒分布的影响(阴极电流密度10 A/dm2)Figure 3 Effect of deposition time on distribution of abrasive particles on the surface of coating (cathodic current density: 10 A/dm2)

综上可知,为得到表面镀层质量良好、磨粒均匀分布的金刚线,上砂阶段的阴极电流密度可选用5 ~10 A/dm2,上砂时间以2 ~ 3 min为宜,高的阴极电流密度对应短的上砂时间。下文未说明之处的电流密度和电镀时间分别为10 A/dm2和3 min。

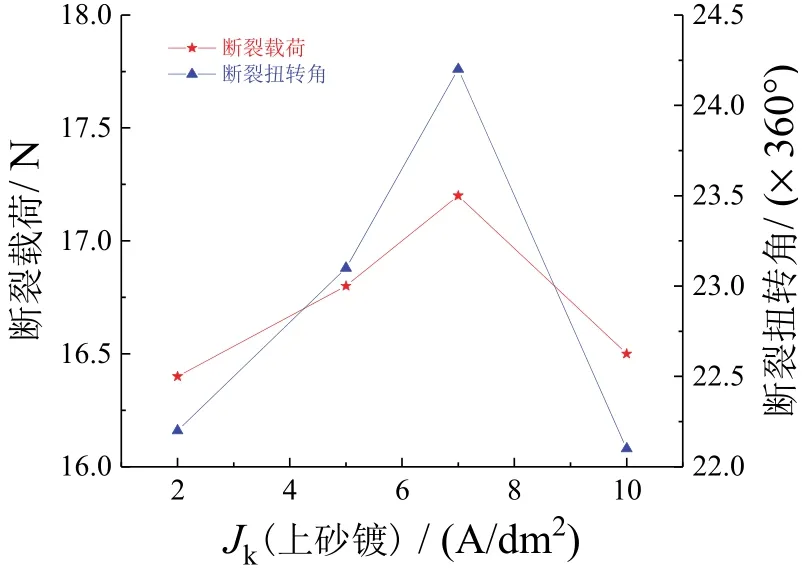

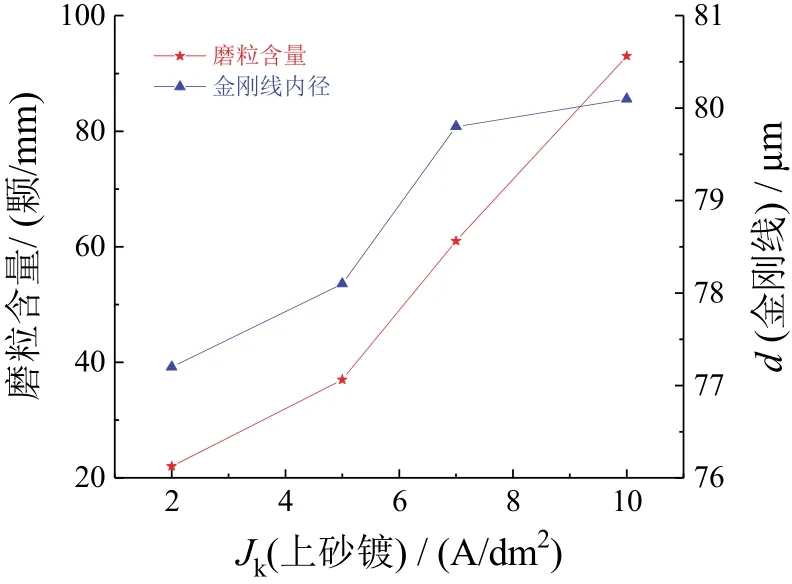

2.3 上砂电镀时的阴极电流密度对金刚线抗拉和抗扭性能的影响

未经电镀的钢丝基体的断裂拉伸临界载荷和断裂扭转角分别为 16 N和20.8 × 360°[指金刚线扭转20.8圈(扭转360°为1圈)后出现扭断,下同]。镀层在钢丝表面沉积,相当于增大了钢丝的直径,其抗拉和抗扭强度均增大。由图4可知,随上砂时阴极电流密度增大,金刚线的抗拉和抗扭强度先增大后减小。上砂电流密度为7 A/dm2时,金刚线的抗拉和抗扭的综合机械性能最好,其断裂拉伸临界载荷为17.2 N,断裂扭转角为24.2 × 360°。阴极电流密度为10 A/dm2时,所得金刚线的抗拉和抗扭强度降低。从图5可以看出,随着阴极电流密度增大,金刚线表面的磨粒含量和内径均增大,由7 A/dm2增大到10 A/dm2时,金刚线表面磨粒数的增大较显著,内径的增大幅度较小。结合图4和图5可知,金刚线内径大(即镀层厚度大)并不意味着金刚线的机械性能提升,可能是因为电流密度增大使金刚线表面的磨粒增多,基质镀层的体积相对减小。另外,在电流密度10 A/dm2下制备的镀层外观虽没有明显的电镀缺陷,但其力学性能不高,可推测其镀层致密度并不优良。综合考虑金刚线表面磨粒分布均匀性、线体的抗拉和抗扭性能,上砂镀的最佳电流密度定为7 A/dm2。下文均在电流密度7 A/dm2下进行研究。

图4 上砂镀阴极电流密度对金刚线机械性能的影响Figure 4 Effect of cathodic current density on mechanical properties of diamond wire saw

图5 上砂镀阴极电流密度对金刚线表面磨粒含量和内径的影响Figure 5 Effect of cathodic current density on abrasive particle content and inner diameter of diamond wire saw

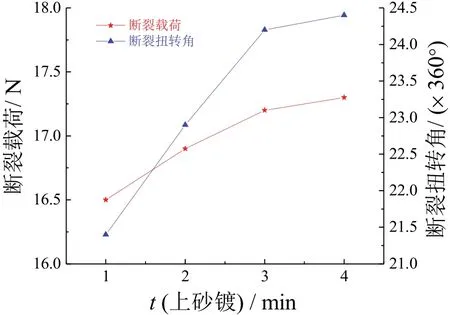

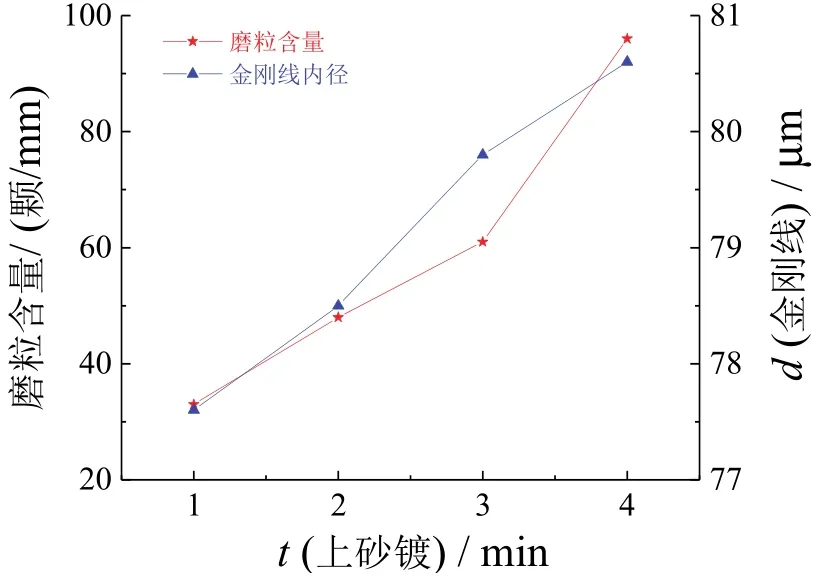

2.4 上砂电镀时间对金刚线抗拉和抗扭性能的影响

由图6可知,随着电镀时间从1 min延长至3 min,金刚线的机械性能显著提升,超过3 min后金刚线的机械性能变化不大。这主要是由于电镀时间延长后,钢丝表面沉积的金刚石磨粒数量增多,基质镀层的体积相对减小(见图7)。综合考虑磨粒在金刚线表面分布的均匀性,上砂施镀时间以3 min为宜。

图6 电镀时间对金刚线机械性能的影响Figure 6 Effect of deposition time on mechanical properties of diamond wire saw

图7 电镀时间对金刚线表面磨粒含量和内径的影响Figure 7 Effect of deposition time on abrasive particle content and inner diameter of diamond wire saw

3 结论

综合考虑金刚线表面的镀层结构、磨粒分布和拉扭机械性能,悬砂法制备电镀金刚石线时,上砂工序较佳的阴极电流密度和电镀时间分别为7 A/dm2和3 min。