电解酸洗极性对电镀锡基板铅含量的影响

王雷 *,安成强 ,安铠 ,博炜

(1.沈阳理工大学环境与化学工程学院,辽宁 沈阳 110159;

2.东北大学,辽宁 沈阳 110819;3.上海梅山钢铁股份有限公司,江苏 南京 210039)

电镀锡薄钢板俗称马口铁,英文缩写为SPTE,它将钢的强度和成型性与锡的耐蚀性、易焊接和美观的外表结合于一体,具有耐腐蚀、无毒、强度高、避光和抗氧化的特性,被广泛应用于各种包装领域,尤其适用于食品的保鲜包装[1-4]。镀锡板的镀层厚度一般为0.3 ~ 1.5 μm,基板厚度一般为0.12 ~ 0.35mm[5],镀层和基板都非常薄,所以与其他电镀板相比,更需要经过严格的预处理才能保证镀锡层的附着力。为了提高生产效率,缩短酸洗时间,电镀锡之前一般采用电解酸洗工艺进行除锈和活化。目前镀锡生产线的镀锡基板电解酸洗用电极均为铅锡合金(巴氏合金),在酸洗过程中可能会造成基板表面铅残留。镀锡基板表面残留的铅会被基板带入电镀工段,从而使镀锡产品的含铅量增大。根据欧盟标准BS EN10333:2005《包装用钢 与人和动物用食品、产品和饮料接触的扁平钢制品 镀锡板》的规定,镀锡板镀锡层中铅含量应不大于 0.01%。笔者的课题组前期研究了阴阳极交替酸洗对镀锡层质量的影响以及酸洗液中游离铅的来源[6-7]。酸洗液中的游离铅在电场的作用下,在阴阳极发生氧化-还原反应,所以电极的极性对酸洗工艺段镀锡基板的铅含量会有不同的影响。本文在前期研究的基础上研究了铅锡合金电极电解酸洗体系中,酸洗过程的电极极性对镀锡基板含铅量的影响,并提出了简单有效的镀锡基板降铅建议和措施。

1 实验

试片为70 mm × 50 mm的SPCC(一般用冷轧碳钢薄板及钢带)冷轧钢板,实验前先对钢板碱性除油,清洗后吹干备用。电解酸洗装置和工艺参数参考梅钢酸洗车间的现场工艺设定。在图1所示的酸洗槽结构示意图中,每对铅锡合金电极分别连接电源的正极或负极,每个槽内4个电极极性的排列为:阳─阴─阴─阳。镀锡基板在每对电极中间连续通过,非接触式感应带电。根据现场酸洗槽结构设计,在实验室模拟的电解酸洗装置如图2所示,镀锡基板在阳极区酸洗时为阴极,在阴极区酸洗时为阳极。酸洗液为70 g/L的硫酸溶液,温度为60 °C。前期测试发现电解30 min后酸洗液中的游离铅含量稳定在20 mg/L[6]。因此实验前先在电流1 A下预电解30 min,使酸洗液中的游离铅达到稳定。然后对经预处理的试片进行电解酸洗。酸洗完毕,采用北京通用仪器有限责任公司的普析TAS-990原子吸收分光光度计测定镀锡基板表面的铅含量(单位:μg/cm2)。

图1 酸洗产线现场酸洗槽结构示意图Figure 1 Schematic diagram showing the structure of pickling tanks in a practical pickling production line

图2 实验室模拟电解酸洗单元结构示意图Figure 2 Schematic diagram showing the structure of simulated electrolytic pickling unit in laboratory

2 结果与讨论

2.1 阴阳极酸洗对镀锡基板表面铅含量的影响

分别在1 A和2 A的电流下对钢板进行阴极电解酸洗1 min,均没有在钢板表面检出铅。分别在1 A和2 A的电流下阳极电解酸洗1 min时,镀锡基板表面铅含量分别为4.21 μg/cm2(取3个样本,标准偏差为0.032 1)和5.16 μg/cm2(也取3个样本,标准偏差为0.018 1)。这说明在上述条件下,电极极性对钢板表面铅含量的影响明显,阴极酸洗无铅残留,阳极酸洗后出现铅残留。铅锡合金电极在电解过程中会产生铅离子[8]。实验发现,电解30 min后酸洗液中的游离铅达到20 mg/L并基本不变。在阳极区酸洗时,镀锡基板作为阴极主要发生如下反应:

在镀锡基板表面H+发生还原反应生成氢气,达到破除基板表面氧化膜的目的。但由于溶液中存在铅离子,因此基板表面还会发生铅离子的还原反应,生成的金属铅被吸附在镀锡基板表面,水洗无法去除。

在阴极区酸洗时,镀锡基板处于强氧化环境,其在电解电路中作为阳极不会发生游离铅的还原反应,所以没有零价的铅单质吸附在镀锡基板表面。

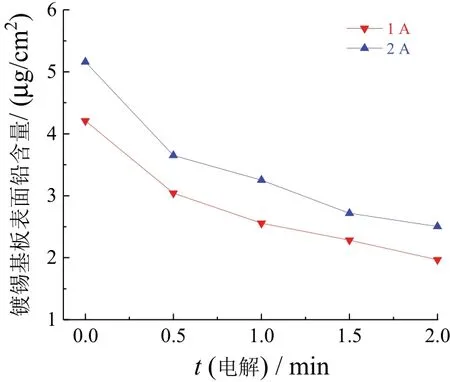

2.2 阴极区酸洗对镀锡基板表面铅含量的影响

为了研究阴极区酸洗时间对已经吸附了铅的镀锡基板表面铅的去除效果。先分别在1 A和2 A的电流下对镀锡基板进行阳极区酸洗1 min,测定镀锡基板表面铅含量,再于阴极区电解0.5、1.0、1.5或2.0 min,测镀锡基板上的铅含量,结果如图3所示。

对比 2.1节可知,经过阴极区酸洗后,基板表面铅含量降低。随着阴极区酸洗时间的延长,镀锡基板上的铅被逐渐溶解下来,含量逐渐下降。此时的镀锡基板作为阳极主要发生如下反应:

吸附在基板表面的铅失去电子被氧化为Pb2+,溶解在溶液中,同时表面生成的氧气逸出时也能剥离基板表面的部分吸附层,具有辅助除铅的效果。

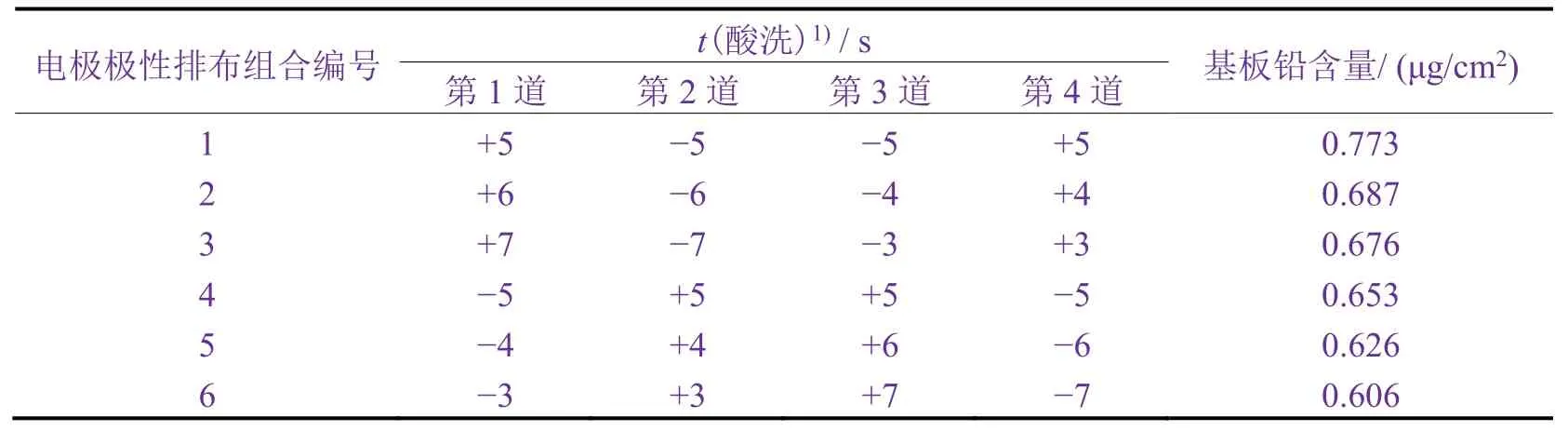

2.3 电解酸洗极性排布对镀锡基板铅含量的影响

为了在现有工艺条件下能够通过简单方便的参数微调来降低酸洗段镀锡基板的铅含量,参考图1所示梅钢镀锡生产线酸洗工艺的电极排列顺序和基板带钢通过速率(带钢长2.5 m,以30 m/min的速率通过不同极性的4对电极,即总行程为10 m,共耗时20 s)来设计实验方案。在实验室中,保持电流为1 A和总电解时间为20 s不变,只调整各极性区域的酸洗时间。酸洗后测试钢板表面的铅含量,结果见表1。

图3 不同电流下阴极区酸洗时间对镀锡基板表面铅含量的影响Figure 3 Effect of pickling time at cathodic region on lead content of cold rolled steel sheet surface at different currents

表1 电极极性排列顺序对镀锡基板表面铅含量的影响Table 1 Effect of polar arrangement of electrodes on lead content of cold rolled steel sheet surface

当第4道为阳极区酸洗时,基板表面的铅含量均高于第4道为阴极区酸洗时的铅含量,缩短第4道阳极区酸洗的时间可有效降低钢板表面的铅含量。随着第4道阴极区酸洗时间的延长,基板表面铅含量逐渐降低。因为同一个酸洗槽的阴阳极共用一个电源,所以同一酸洗槽必须酸洗相同时间,另外镀锡基板连续通过酸洗槽,所以在生产现场只能通过控制通电和断电时间实现类似的效果。从能耗和生产效率考虑,不可能无限制地延长最后一道阴极酸洗时间,况且这么做也只能降低基板铅含量,而无法彻底消除铅。只有采用无铅电极代替含铅电极才能从根本上解决酸洗增铅的问题。

3 结论

分别在两种酸洗电流条件下单独进行阳极区酸洗后,镀锡基板表面均存在铅,其原因是溶液中的游离铅在阴极被还原后吸附在基板表面,水洗无法将其去除。阳极区酸洗时吸附到镀锡基板表面的铅在阴极区酸洗的作用下被溶解下来,镀锡基板中的铅含量随阴极酸洗时间的延长而逐渐下降。酸洗工段的末端(即最后一道酸洗)如为阳极区,缩短酸洗时间可以减少基板酸洗增铅量,如为阴极区,延长酸洗时间则可以降低基板表面铅含量。