常温软包装方便食品红烧极品牛肉的研究

黄文垒 钱 静

(江苏食品药品职业技术学院,江苏 淮安 223003)

近年来,中式传统菜肴方便产品应运而生,并逐渐出现在我国方便食品市场的舞台上[1]。红烧牛肉是一道流传广泛,深受大众喜爱的传统菜肴,具有肉质酥软、口味醇厚、香甜可口的特点[2]。本文所研发的产品是在传统红烧牛肉制作的基础上,融合了西餐原料的独特口感和香味,形成了“肉香醇厚,滋味纯正”的极品红烧牛肉产品。红烧极品牛肉主料选用的是雪花牛肉。雪花牛肉又称大理石状牛肉,因脂肪沉积到肌肉纤维之中,形成了红白相间的雪花状,类似大理石花纹。该牛肉具有蛋白质含量高、膳食纤维少、脂肪含量较多,但胆固醇含量低的特点[3]。雪花牛肉经过焖煮工艺形成肉香浓郁、口感细腻的肉块,搭配以黄油、冰糖、当归、洋葱等辅料制成的调味汁,成就了红烧极品牛肉独特的口感、香味和营养保健功能。

在20世纪70年代初,我国食品行业开始对蒸煮袋、软罐头等包装形式进行研究,以软包装作为肉类罐头食品的包装物,因其具有食用方便、常温贮存等特点,越来越得到广泛的应用,深受人们的喜爱[4]。在软包装中经常被食品企业采用的是铝箔袋,该包装袋由三层材料复合而成,层与层间借助于胶粘剂加工复合为一体。[5]

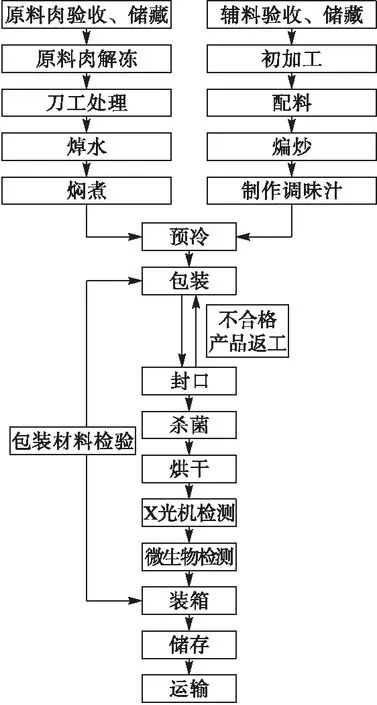

红烧极品牛肉常温软包装方便食品的加工工艺为:原料加工→调味汁加工→装袋→封口→杀菌→烘干→检验→装箱入库[6]。这一生产流程中涉及了多种工艺的配合以及参数的设置,操作是否科学直接影响了该产品的包装效果以及成品质量。本文对红烧极品牛肉软包装方便食品的生产工艺进行研究,以期对相关企业有所帮助。

1 材料与方法

1.1 材料

雪花牛肉(日本进口牛肉)、精盐(淮牌食用盐)、铝箔袋(购于扬州科信包装印刷有限公司)、复合磷酸盐、味精、鸡肉精膏(安琪酵母股份有限公司生产)、牛肉精膏(安琪酵母股份有限公司生产),黄油、当归、黄酒、老抽、冰糖、洋葱、生姜、大葱、纱布等均为市售。

1.2 设备

电子秤[BS-224S电子精密天平,赛多利斯科学仪器(北京)有限公司],夹层锅,真空塑封机(DZ-280/2SE 型真空封口机,东莞市金桥科技电器制造有限公司),打包机,高压灭菌锅(HVE-50型号,北京泰亚赛福科技发展有限责任公司),温度计等。

1.3 工艺流程,见图1

图1 红烧极品牛肉工艺流程图

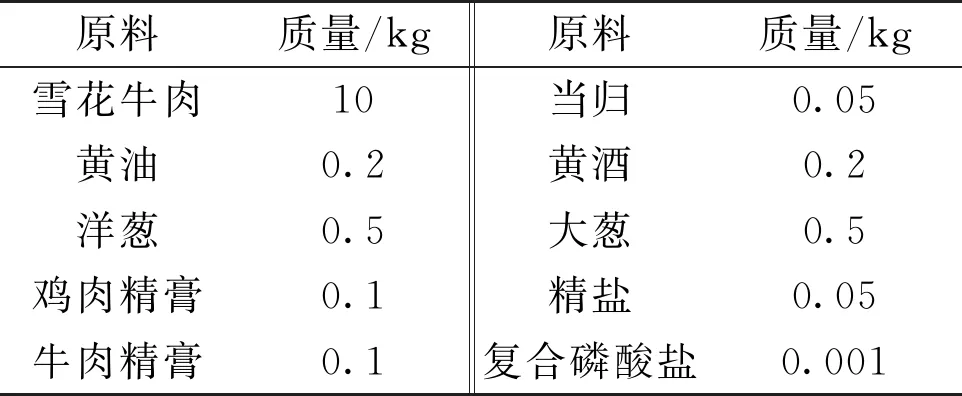

1.4 产品基本配方[7],见表1

表1 红烧极品牛肉配料表(100份)

1.5 加工技术要点及工艺确定实验

1.5.1 原料验收

原料的质量必须符合国家农业行业标准的要求[8]。

1.5.2 原料初加工

主料处理:精修雪花牛肉,将牛肉上的筋、皮等废料去除,解冻至中心温度-4℃~-1℃,然后分切成大小合适的块状,单块重量(15±2)g备用。

配料处理:葱洗净切成3~5cm的段、姜去皮洗净切成厚0.5~1cm的片、洋葱切成宽约1cm的条、当归清洗干净备用。

1.5.3 焯水

将初加工的牛肉放入清水中,加热至水沸腾煮10min[9],去除锅中漂浮的渣沫。牛肉颜色变白后,将牛肉取出,用清水冲掉牛肉上残留的沫。

1.5.4 焖煮

将焯过水的牛肉块放入高压锅中,加入水和黄酒,水量以刚没过牛肉为宜,设置加热时间,加热停止后再焖10min左右。然后,将牛肉和汤汁过滤,肉块送至预冷车间备用,汤汁作为原料送至夹层锅车间进行调味汁的制作。

1.5.5 制作调味汁

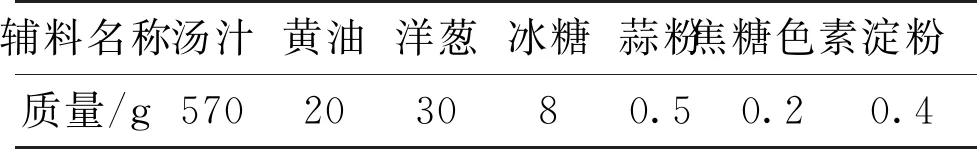

按照调味汁的配方(见表2)称取各辅料。首先,将黄油置于夹层锅中加热至120℃~140℃,然后加入洋葱,约30~60s煸炒出香味。称取焖煮牛肉的汤汁,加入至夹层锅中,依次加入蒜粉、焦糖色素、淀粉(先用冷水调开),搅匀后加热至沸腾状态后关火,转移到预冷间充分冷却到40℃~50℃后备用,要求调味汁熬制结束3h内结束装袋作业。

表2 红烧极品牛肉调味汁的配方(以1袋计)

1.5.6 包装

根据产品的设计要求,可以选用大、中、小三种规格进行包装,包装袋选用高温蒸煮铝箔袋,三种规格包装袋的尺寸一般推荐为26cm×35cm、14cm×20cm、9cm×13cm。包装袋在使用之前必须在紫外灯下照射20min进行表面杀菌处理。灌装时,肉块与调味汁分别注入包装袋内。灌装后,产品进入真空包装车间进行封口和真空处理。产品封口时,需要保持包装袋封口内侧洁净无汤汁污渍(如有汤汁可用无菌布擦拭干净后再封口),封口处平整无褶皱,然后将包装袋进行封口,同时进行抽取真空,真空度要求不低于0.06。产品包装结束后将其整理平整,送入灭菌室进行杀菌处理。

1.5.7 杀菌

产品真空包装后,平铺在杀菌盘上。产品不能叠压,不能放到杀菌盘的临边或靠角的部位。为保证杀菌效果,每盘产品的数量控制在30袋以下,每车的杀菌盘数量小于20层。杀菌之前确保杀菌盘的四角用搭扣支好,两个杀菌盘之间保持3cm左右的间距,防止产品受到挤压而漏气。正式杀菌之前,仔细清洗、检查和调试杀菌锅,确保其安全性和正常运行。用升降机将杀菌车调入杀菌锅内,第6辆车放入以后,在最上层和中间一层杀菌盘中各选择一袋产品,分别插入一个温度探头,保证杀菌锅的中心杀菌温度能够达到要求。

准备工作完毕后,启动杀菌程序。杀菌的条件要求如下:杀菌过程中保证蒸汽压力不低于0.2kg/cm2。首先将杀菌锅在5min之内升温至100℃保持5min,在2min之内升温至110℃保持5min,接着2min之内升温至118℃保持5min,最后升温至123℃保持10min(保证产品的中心温度达到121℃并保持4min,如达不到可适当延长时间,如达到即可结束杀菌作业)。杀菌结束后,将杀菌车调至预冷车间风干,抽样检验。

1.5.8 烘干

杀菌结束后,将漏气或包装破损的产品挑选出来,单独处理。为确保产品包装袋表面无污渍和异味,杀菌后的产品需要分批次用高压水枪进行冲洗,结束后将产品整理平整,转移至烘干机中,烘干15min左右至包装袋表面干爽、无水渍即可。

1.5.9 检测

产品经过加工、包装、杀菌和烘干处理后,在不同生产批次中随机选取几份样品进行检测,先将产品进行X光探测器,检查是否有异物特别是金属异物混入;然后将产品放入(36±1)℃的保温箱中保温10d,检测细菌总数是否符合食品安全要求,是否有金黄葡萄球菌、沙门氏菌和志贺氏菌等致病菌。细菌总数按相关标准测定[10-13]。

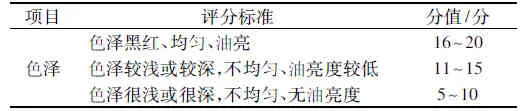

1.6 感官评分方法

成立感官评分小组,小组成员是经过视觉、嗅觉、味觉测试选拔出来的,均具有2年的烹饪菜肴感官评分经验。随机从每组实验产品中抽取样品进行感官评价,分别从产品的色、香、味、质四个方面评价,根据产品的感官评分标准打分,产品的感官评分标准见表3[14]。

表3 感官评分标准

续表

2 结果与讨论

2.1 雪花牛肉切块大小对产品品质的影响

按照肉块的常用规格将实验设计成3组,其他条件保持不变,通过对雪花牛肉大小不同的块来分析牛肉切块大小对产品品质的影响。根据感官小组的评价,其实验结果见表4。

结果表明,雪花牛肉切成2.5cm×2.5cm×3cm时,产品的外形好,色泽黑红油润,口感滋润软烂,产品品质达到最好程度。其他两组规格的雪花牛肉因块型大小的问题,在感官评分上稍欠缺。

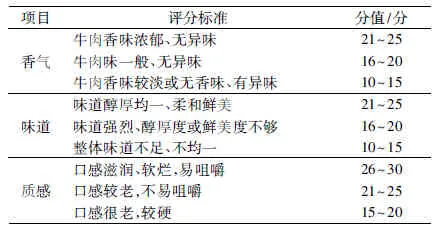

2.2 雪花牛肉焖煮时间对产品品质的影响

根据加工普通牛肉的焖煮时间,将实验分成3组,其他条件恒定不变。通过分析不同的焖煮时间对雪花牛肉品质的影响,确定适合雪花牛肉最佳的焖煮时间。结果见表5。

表5 雪花牛肉焖煮时间对产品品质的影响

雪花牛肉肌间脂肪较多且分布均匀,焖煮时间比普通牛肉要短,否则肌间脂肪溢出过多影响口感。从上表可知,当雪花牛肉焖煮70min时,雪花牛肉的色泽黑红、肉味浓郁、口感醇厚、滋润鲜美,品质较好。焖煮60 min时,咀嚼时略困难, Mohammad[15]研究认为硬度与咀嚼性呈极显著正相关。所以,牛肉稍欠火候,需要增加焖煮时间;焖煮80min时,口感略老,火候稍过。

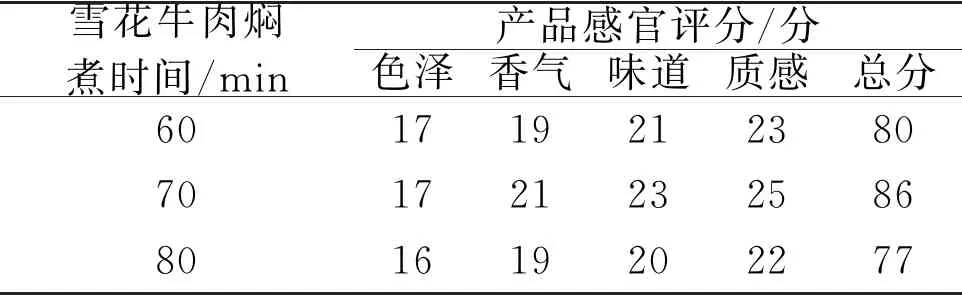

2.3 高温杀菌时间对产品品质的影响

将高温杀菌温度设定为121℃,其他条件保持不变。根据普通牛肉常用的杀菌时间,将实验分成3组,通过分析不同杀菌时间对产品品质的影响,确定适合雪花牛肉的最佳杀菌时间。结果见表6。

表6 雪花牛肉高温杀菌时间对产品品质的影响

由表6可知,当高温杀菌时间为8min时,产品肉块完整、色泽黑亮、肉香浓郁,产品品质较好。其他两组实验产品因高温杀菌时间的问题,牛肉的品质受到了影响。

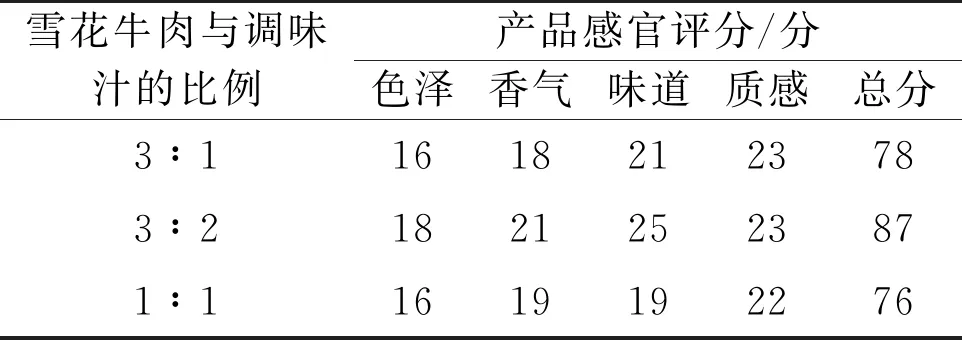

2.4 雪花牛肉与调味汁比例对产品品质的影响

雪花牛肉与调味汁的比例直接关系着产品的味道,两者的比例恰当才能相得益彰,才能突出雪花牛肉独特的香味和口感。根据前期实验的经验总结,将实验分成3组,通过感官小组的品评结果,确定其最佳的比例。结果见表7。

表7 雪花牛肉与调味汁比例对产品品质的影响

由表7可知:当雪花牛肉和调味汁的比例为3∶2时,感官评分最高,产品的咸淡程度和香料的香气浓郁度正好,品质达到最佳。牛肉和调味汁的比例为3∶1时,产品整体味道较淡,香味不突出,感官评分较低;比例为1∶1时,产品的整体味道较咸,香料的味道过于浓郁。

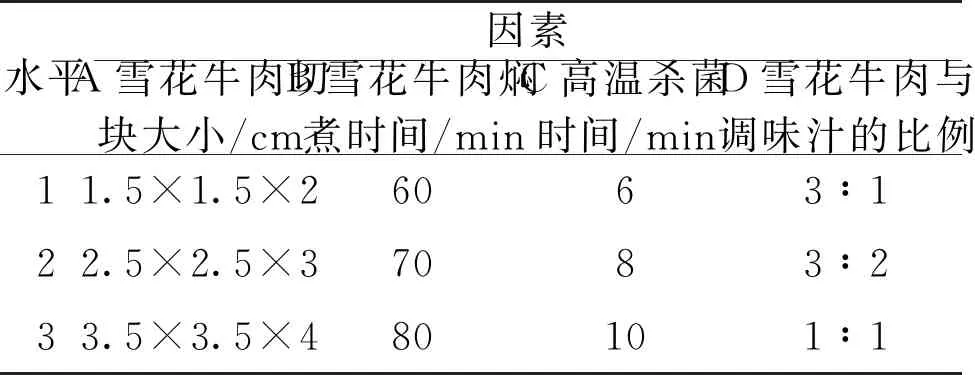

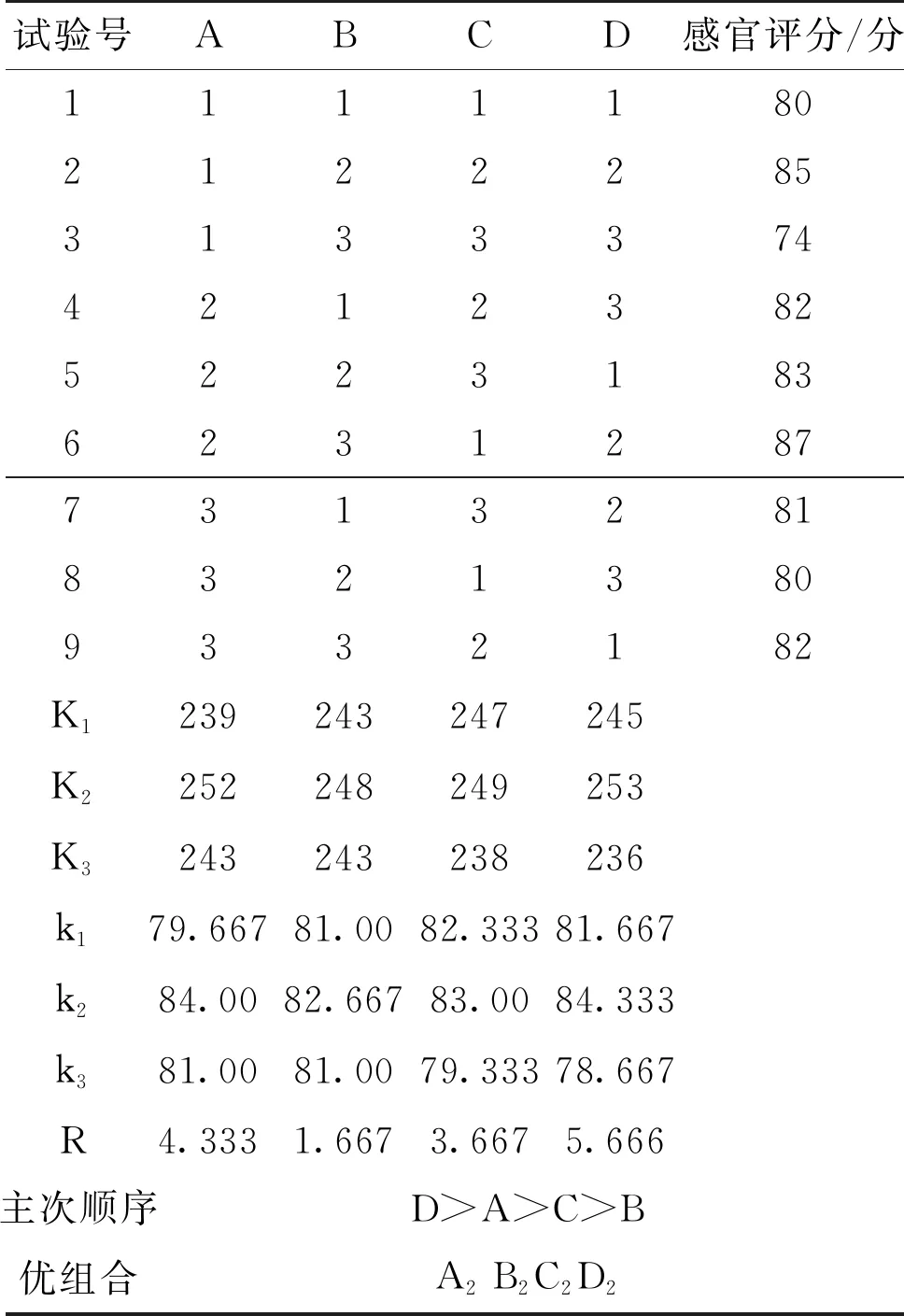

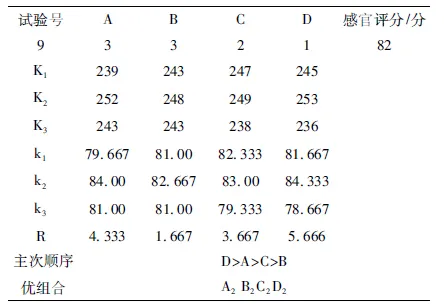

2.5 正交试验设计

为了进一步确定红烧极品牛肉的最佳工艺参数,根据前面几组实验结果,对雪花牛肉切块大小、雪花牛肉焖煮时间、高温杀菌时间和雪花牛肉与调味汁的比例4因素3水平进行正交实验。各因素与水平设计详见表8,结果及方差分析见表9。

表8 正交试验因素与水平设计表

表9 正交试验结果及方差分析表

续表

2.6 验证试验

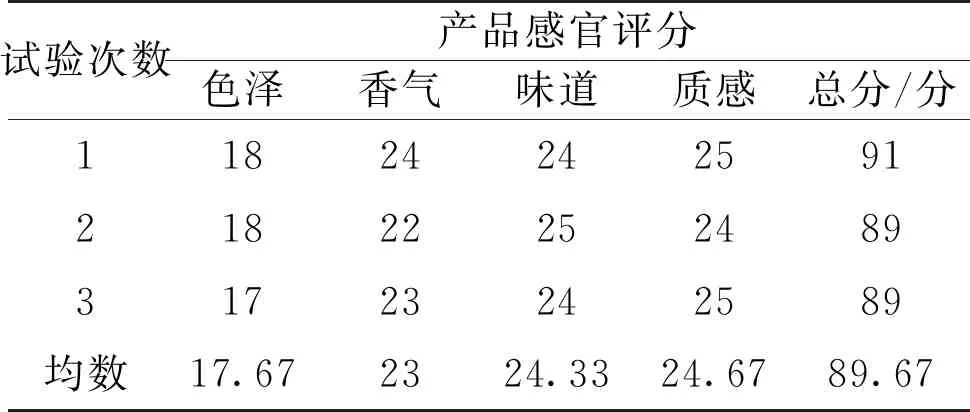

按照2.5正交试验得出的最优组合条件,分三次生产产品,按照产品感官评分标准由感官小组分别对3批产品进行评分。结果见表10。

由表10可知:按正交试验结果所得最优组合所生产的三批产品,感官评分均较高,品质也最好。三批产品的得分均超过正交试验中最高得分87分。结果表明,正交试验所得最佳工艺参数方法准确,是生产红烧极品牛肉的最佳工艺条件。

表10 验证试验结果

3 结论

通过对主料切块大小、焖煮时间、高温杀菌时间、主料与调味汁比例等因素对产品品质的影响试验,最终确定了红烧极品牛肉的生产工艺。

主料加工工艺:雪花牛肉洗净→切成2.5cm×2.5cm×3cm的块→焯水后清洗冷却→将牛肉重新放入高压锅内,注入清水,主料与水的比例为1∶1.5,水沸后调至中小功率,焖煮70min。

调味汁加工工艺:炒锅内放入黄油,烧至150℃时,加入葱花、姜米和洋葱粒炒约2min→加入鲜汤(焖煮雪花牛肉后的汤汁)、盐、黄酒、冰糖、当归和老抽,煮沸后调小火熬煮12min→冷却后过滤调味汁。

灌装及后续工艺:主料和调味汁按照3∶2的比例称重灌装→封口和真空处理→蒸汽压力不低于0.2kg/cm2高温杀菌8min→烘干处理→取样检测→装箱入库。