菱形开孔剪切钢板阻尼器的形状优化研究

, ,

(1.浙江科技学院 中德工程师学院,杭州 310023;2.同济大学 土木工程防灾国家重点实验室,上海 200092;3.海南大学 土木建筑工程学院,海口 570228)

1 引 言

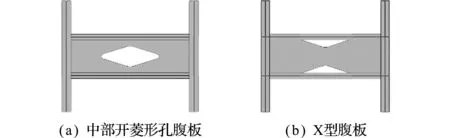

钢板阻尼器由于形式简单且耗能良好,近年来在结构中广泛应用。在刚度与强度相同的情况下,为了塑性均匀分布,并增强耗能能力,将矩形钢板中部或两侧开菱形孔,形成中部菱形孔钢板或X型钢板,应用于加劲阻尼器,利用钢板弯曲来耗能,如Whittaker等[1]研究的X型加劲阻尼器ADAS,Tsai等[2]提出的三角形加劲阻尼器TADAS和徐崇恩等[3]提出的菱形开孔加劲阻尼器等。近年来,利用钢板剪切来耗能的剪切钢板阻尼器逐渐增多,Chen等[4]对剪切板阻尼器SPD进行了详细的参数分析、低周反复试验和工程应用研究,Deng等[5]对用于桥梁结构的剪切钢板阻尼器进行了试验和模拟分析。结果均表明,剪切钢板阻尼器耗能良好,但耗能腹板在剪力作用下的塑性分布不均匀。借鉴加劲阻尼器的钢板开孔思想,将剪切钢板阻尼器耗能腹板开菱形孔,以充分利用钢材塑性,并增强耗能能力。吕西林等[6]对中部开有菱形孔的剪切钢板阻尼器进行了静力反复加载试验,结果表明,腹板开裂前阻尼器滞回性能较好;Zhang等[7]对X型钢板阻尼器进行了试验研究,发现该形式钢板阻尼器塑性分布均匀,改善了矩形钢板四角应力集中的现象。Lee等[8]研究了三种不同尺寸X型钢板阻尼器,试验发现钢板各处几乎同时进入塑性,减少了应力集中现象。研究表明,菱形开孔剪切钢板阻尼器比矩形钢板阻尼器塑性分布更均匀,但开孔尺寸对该种形式阻尼器影响较大。

本文基于文献[6]的中部开菱形孔剪切钢板阻尼器,提出基于结构优化的开孔形状优化方法[9],并对比优化前后阻尼器性能,验证该方法的合理性,为菱形开孔剪切钢板阻尼器的设计优化提供了新思路。

2 试验及有限元模拟

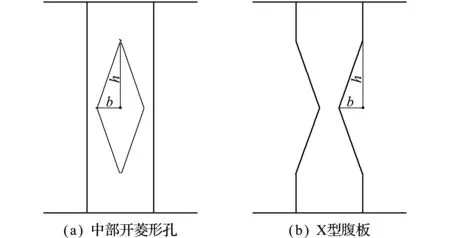

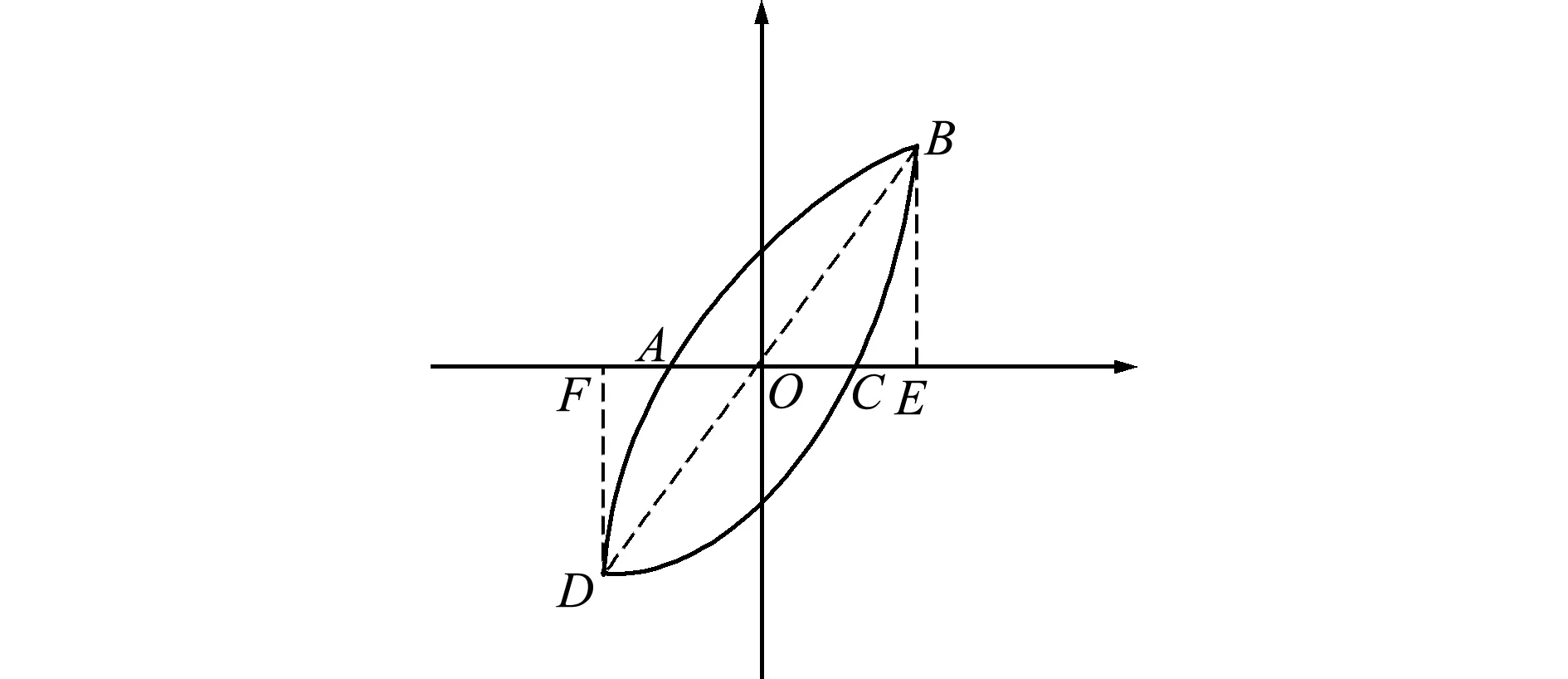

借鉴弯曲型加劲软钢阻尼器的菱形钢板形式[10],文献[6]提出的中部菱形孔剪切钢板阻尼器如图1(a)所示,耗能腹板采用Q235钢材,材料实测屈服强度为250 MPa,极限强度为368 MPa,厚度为4 mm。借鉴弯曲型加劲软钢阻尼器的X型钢板形式[10],本文提出一种X型腹板剪切钢板阻尼器进行对比研究,如图1(b)所示,两侧开孔形状各为上述菱形孔的一半。

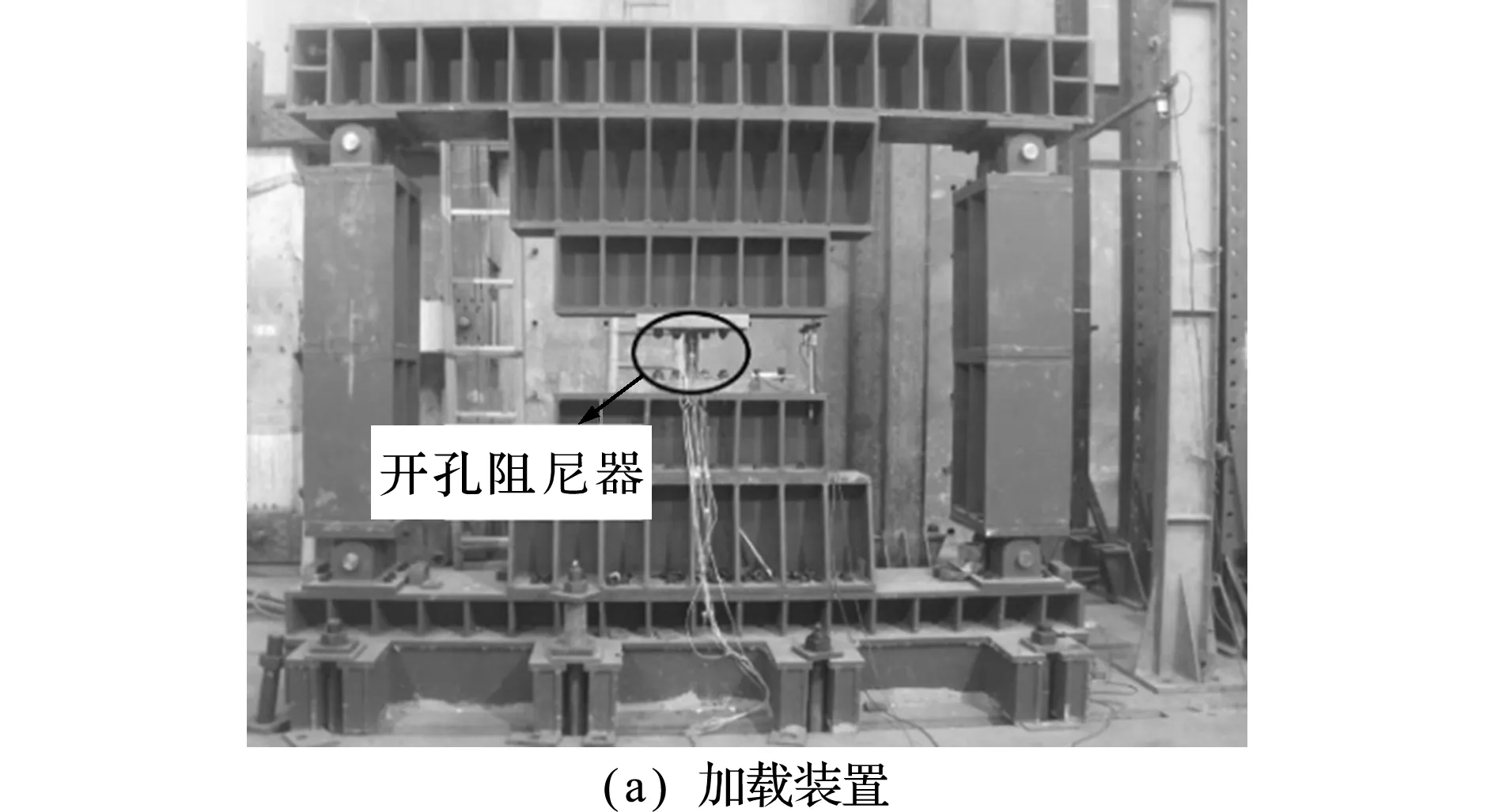

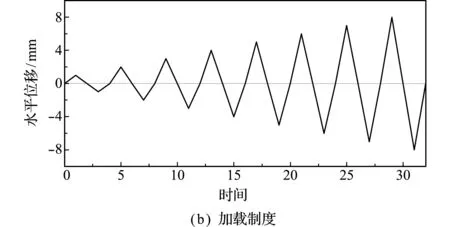

为了研究开孔阻尼器的抗震性能,对腹板中部开菱形孔阻尼器进行剪切试验,如图2(a)所示,将阻尼器竖立,上下端板分别通过转换梁与加载框架顶部和基座相连,加载框架顶部与SCHENCK作动器相连,最大出力为630 kN,基座固定,两端铰接的加载框架柱保证试件发生水平剪切变形。为了得到阻尼器塑性滞回特性,施加低周反复荷载如 图2(b)所示。在与阻尼器连接的上下端板处布置两个水平位移计,测量得到阻尼器相对剪切位移,阻尼器剪力由作动器内部力传感器测得。试验结束后,发现翼缘和腹板交界处产生撕裂,如图2(c)所示[6]。试验滞回结果如图2(d)所示[6],滞回曲线饱满,发展过程按翼缘和腹板交界处是否撕裂分为两部分,撕裂前随着位移增大,剪力也显著增大,达到峰值荷载后不久,腹板撕裂,阻尼器承载力不断下降。

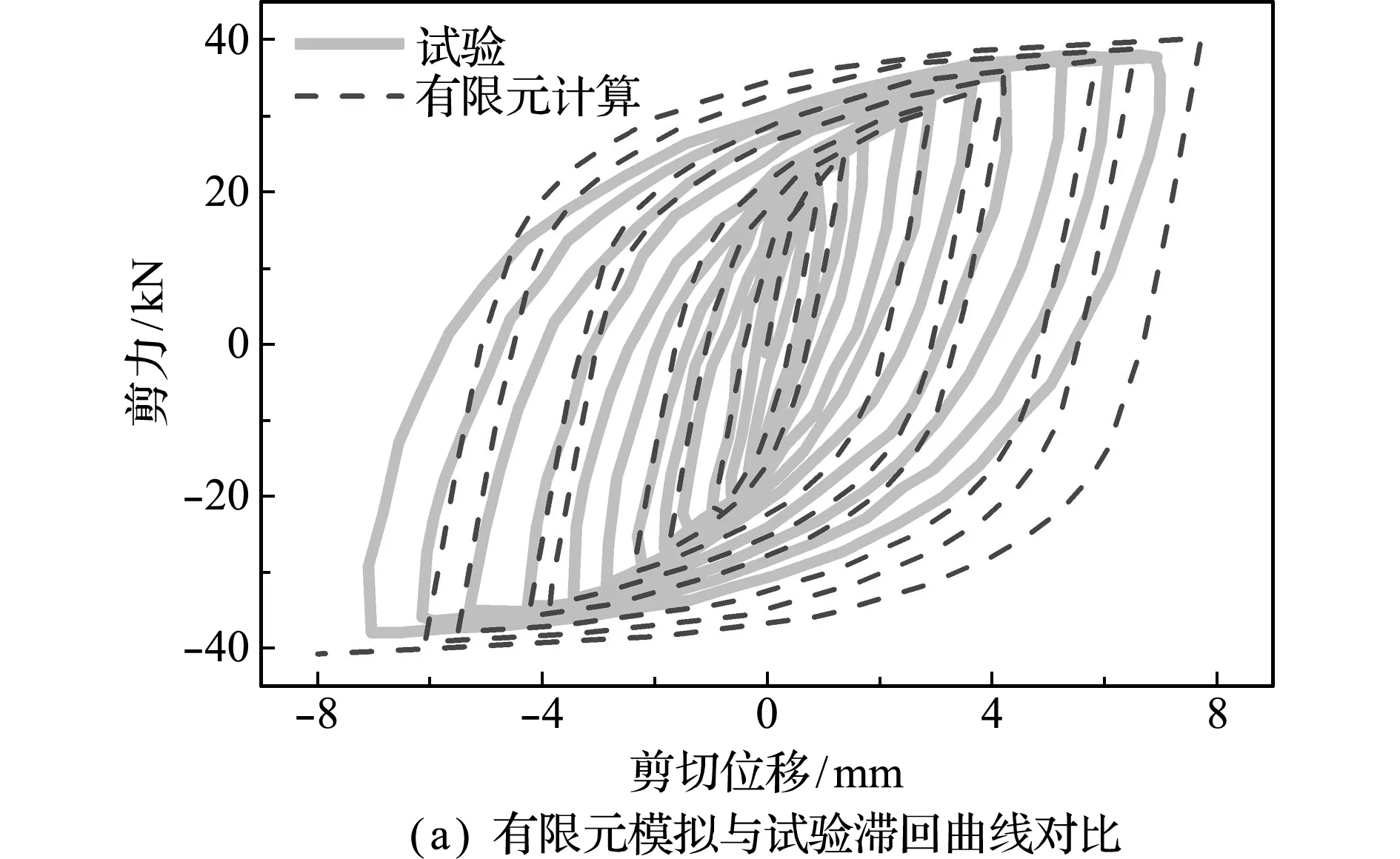

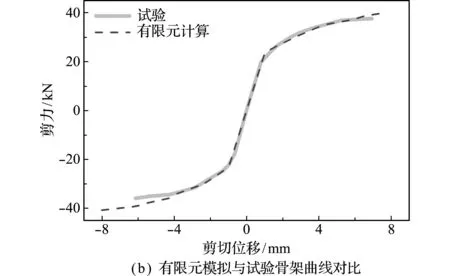

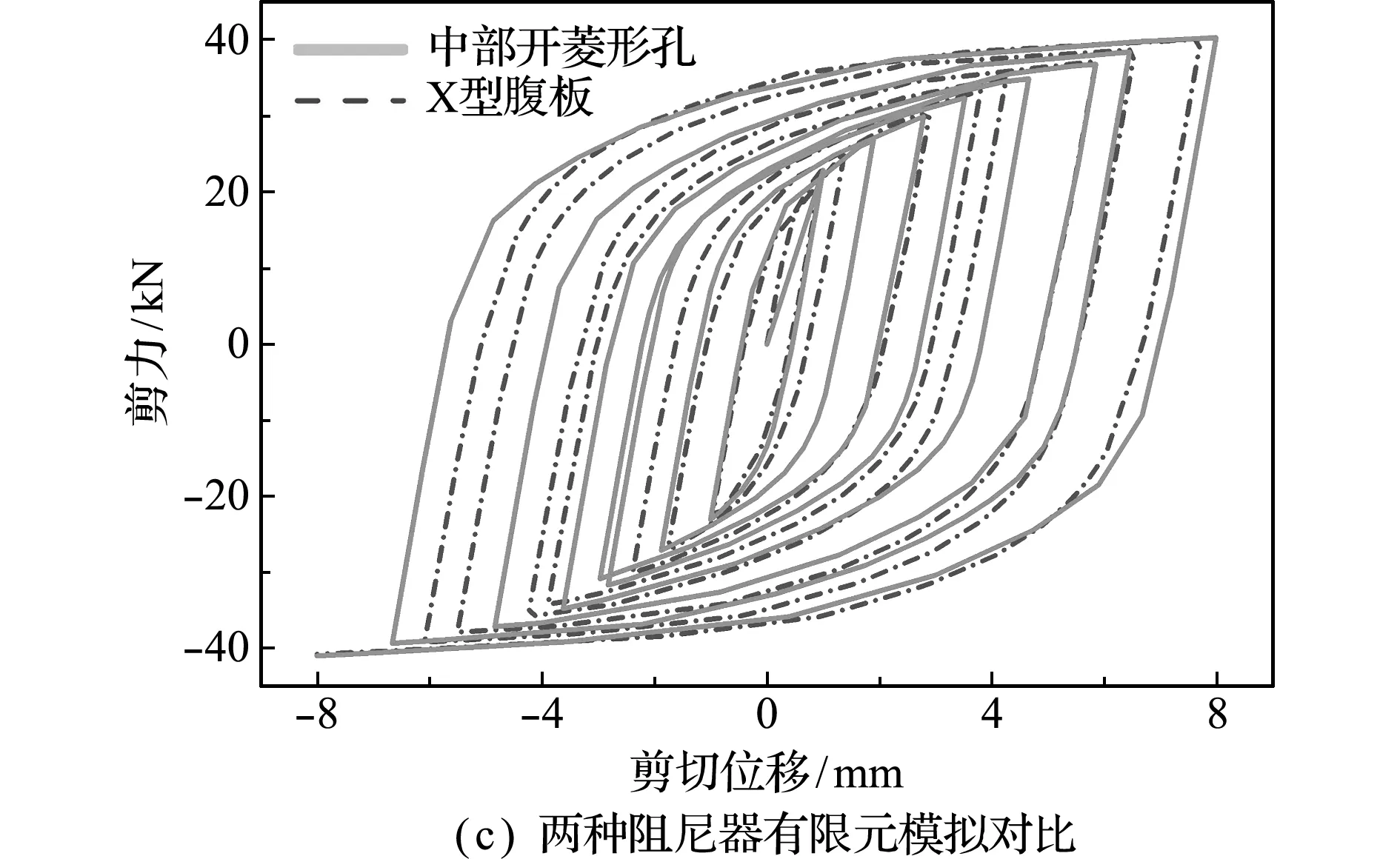

采用 ABAQUS大型有限元软件建立阻尼器的有限元模型,进行模拟分析。由于各板材主要长度与厚度之比均大于10,厚度方向的应力很小可忽略,故采用四节点缩减积分壳单元S4R模拟[11],钢材采用弹塑性材料模型。分析得到的腹板中部开菱形孔阻尼器模拟结果与试验结果对比如图3所示,由于有限元难以模拟腹板撕裂,选取试验腹板撕裂前的结果进行对比。可以看出,有限元模拟结果与试验结果较为接近,模拟的曲线更加饱满,如图3(a)所示,卸载刚度更大,屈服承载力和峰值承载力模拟效果较好,如图3(b)所示。采用同样的参数模拟X型腹板剪切阻尼器,与腹板中部开菱形孔阻尼器的对比如图3(c)所示,可以看出,X型腹板与中部开菱形孔腹板的滞回结果相差不大。

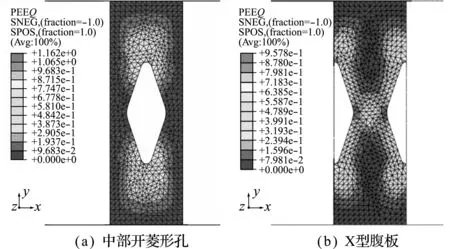

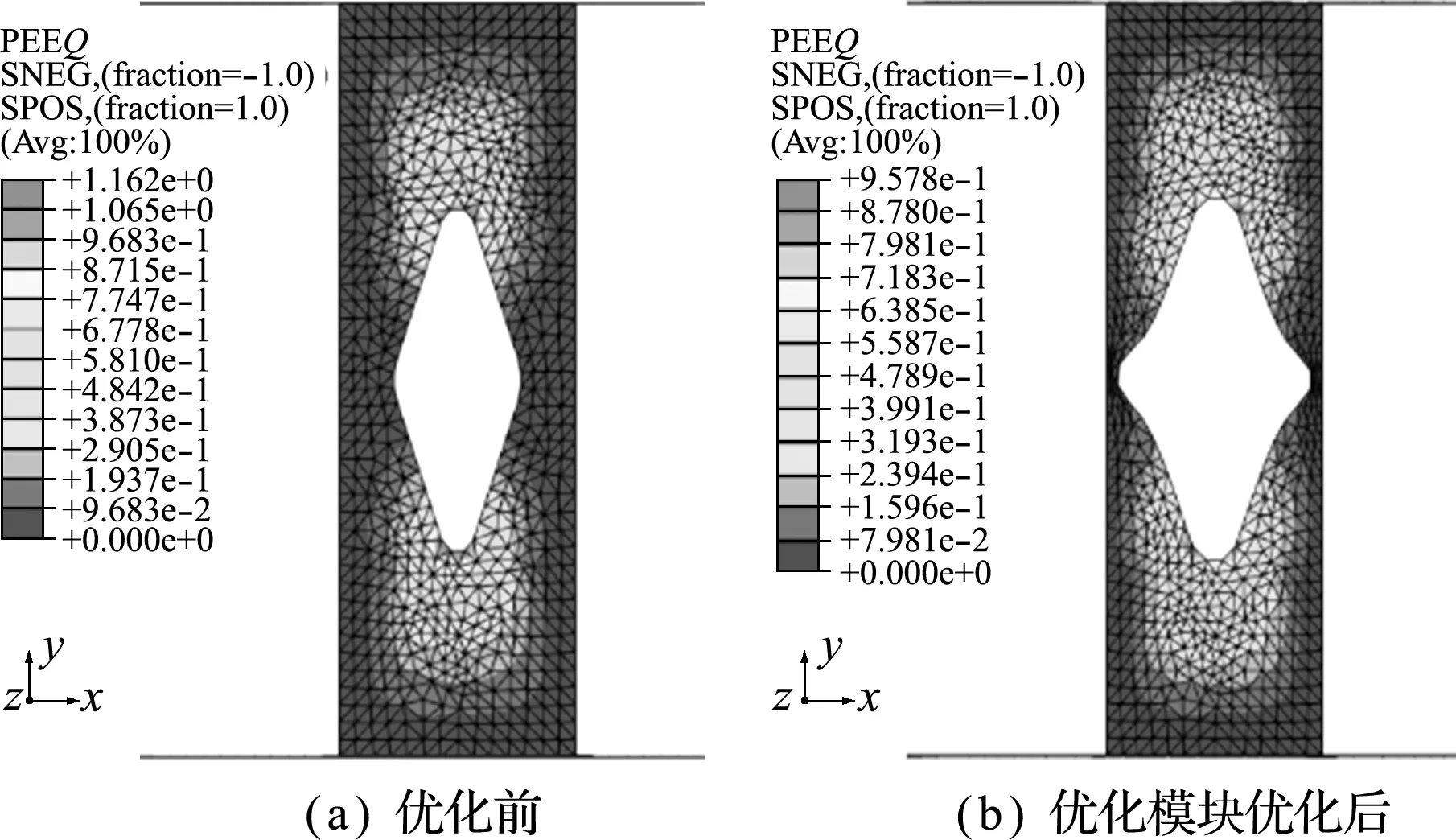

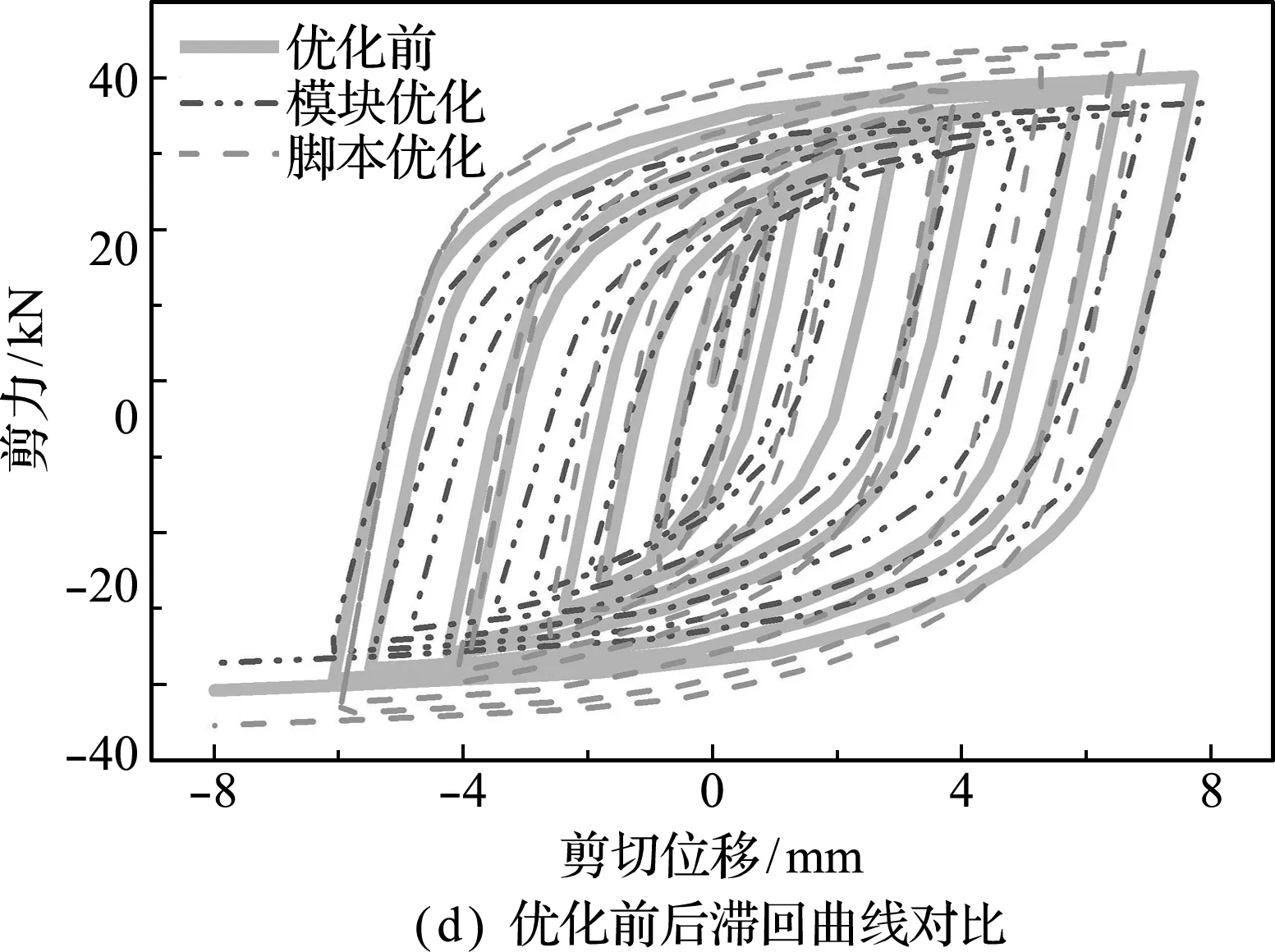

为了对比两种阻尼器的塑性分布,提取反映耗能腹板塑性积累的等效塑性应变(PEEQ),两种阻尼器在上述反复荷载下的等效塑性应变(PEEQ)结果如图4所示。可以看出,X型腹板的最大等效塑性应变较中部开菱形孔的腹板有所降低,塑性范围减小,说明腹板各处受力更均匀。同时可以发现,两种装置在开孔的倒角处均存在塑性应力集中现象,根据试验结果[6],中部开菱形孔的阻尼器在低周反复试验时,倒角处出现开裂,开裂后强度与刚度均下降,说明有限元分析结果与试验结果一致,倒角处塑性应力集中,从而产生撕裂现象。

图1 开孔剪切钢板阻尼器示意图

Fig.1 Schematic diagram of shear steel plate dampers with hole

图2 低周反复加载试验

Fig.2 Cyclic loading test

图3 开孔剪切钢板阻尼器的剪力-剪切位移曲线

Fig.3 Shear force -shear displacement curves of the shear steel plate dampers with hole

图4 开孔剪切钢板阻尼器的等效塑性应变(PEEQ)分布

Fig.4 Equivalent plastic strain distrubution of the shear steel plate dampers with hole

3 形状优化

对两种开孔形式的腹板进行形状优化,基于ABAQUS软件平台,利用PYTHON语言开发了一种脚本优化方法,与软件优化模块对比,比较优化前后结果。

3.1 采用ABAQUS优化模块进行形状优化

ABAQUS软件中,结构优化模块可以帮助用户进行精细化设计,使结构组件达到最优的费用与性能关系,该模块提供了拓扑优化和形状优化两种优化方法[12]。拓扑优化(Topology optimization)通过分析过程修改优化区域的材料密度,使单元在约束下满足设计目标的最优化形状。形状优化(Shape optimization)通过分析过程不断移动设计区域表面的节点,达到设计目标下的最优化形状[13]。本文采用形状优化,开孔剪切腹板形状优化过程如下。

(1) 确定优化方法,指定设计区域(Design area),即模型需要进行优化的区域指定为腹板;(2) 指定设计响应(Design responses),即优化分析中的输入参数,如刚度、应力、特征频率和位移等,由于本文要使优化后剪切腹板应力更均匀,故以最大应力为设计响应;(3) 设定目标函数(Objective functions),即优化设计所要达到的目的,设定一个或多个设计响应最大化、最小化或最大值最小化,本文的目标函数为最大应力最小化;(4) 设置优化约束(Constraints),即优化设计所满足的约束条件,设定一个或多个设计响应满足的条件,如大于某值等,为使优化前后强度刚度变化小,本文优化满足开孔面积不变的约束条件;(5) 指定停止条件(Stop conditions),包括最大迭代次数限制等的全局停止条件和局部最大或最小等的局部停止条件;(6) 执行优化迭代分析,提取结果。

对两种开孔边界进行反复荷载下的优化,以保持优化前后的对称,使得腹板的最大应力减为最小。

3.2 采用PYTHON脚本进行形状优化

采用PYTHON脚本语言结合ABAQUS软件,并提取计算结果,改变输入条件迭代计算,直至达到优化目标。本文开孔形式腹板形状优化过程如下。

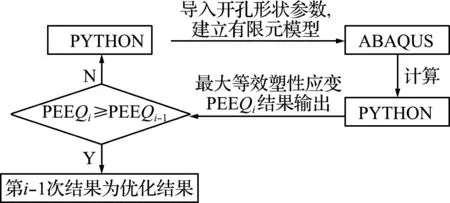

(1) 如图5所示,开孔长度和宽度分别为b和h,首先选定长度和宽度的初始值b0和h0,通过PYTHON脚本语言[14]编辑,进入ABAQUS软件计算,得到最大等效塑性应变;(2) 改变宽度值,记为b1,其中长度h1需满足式(1),保证优化前后开孔钢板的抗侧刚度不变[3];(3) 将变化的长度和宽度通过PYTHON脚本语言编辑,计算比较前后两次的最大等效塑性应变;(4) 迭代优化,直至后一次计算得到的最大等效塑性应变大于或等于上一次输入得到的结果,整个优化过程如图6所示。

(1)

3.3 优化结果

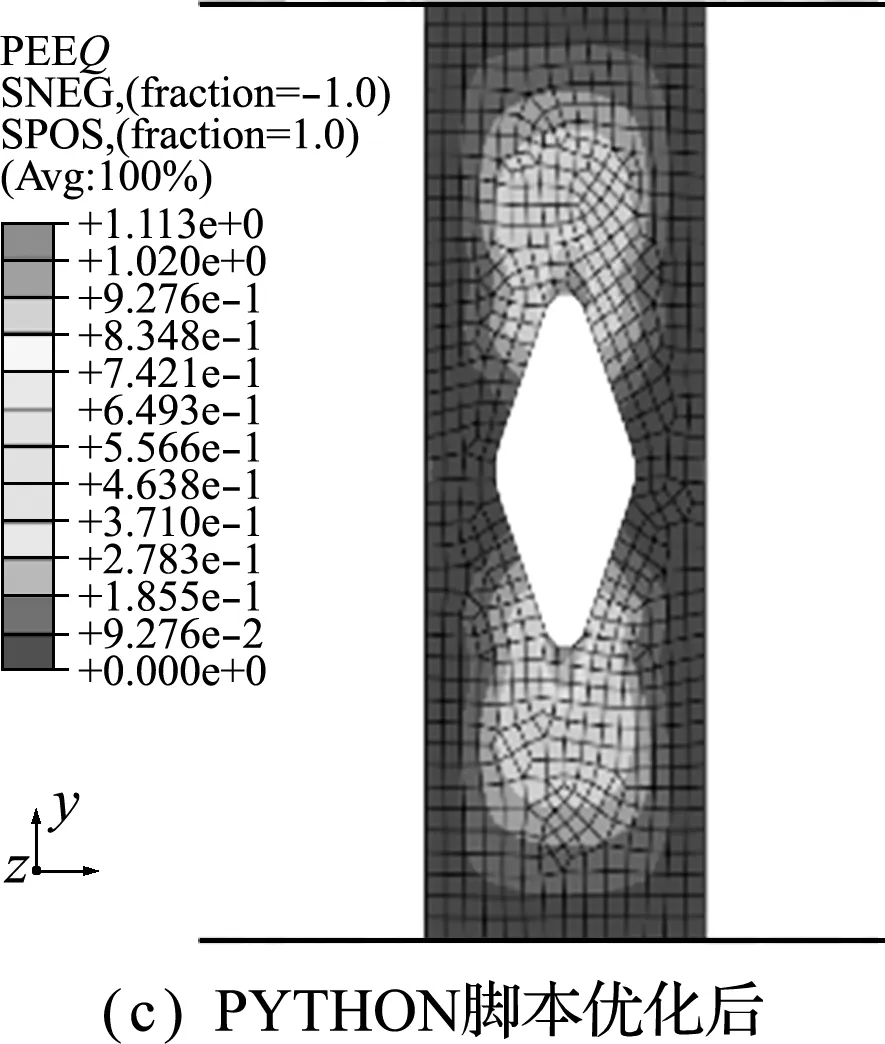

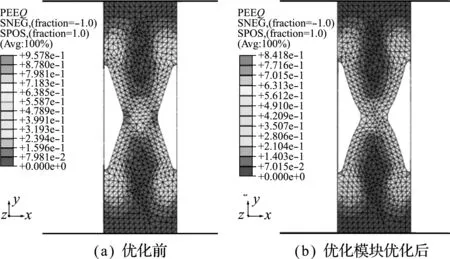

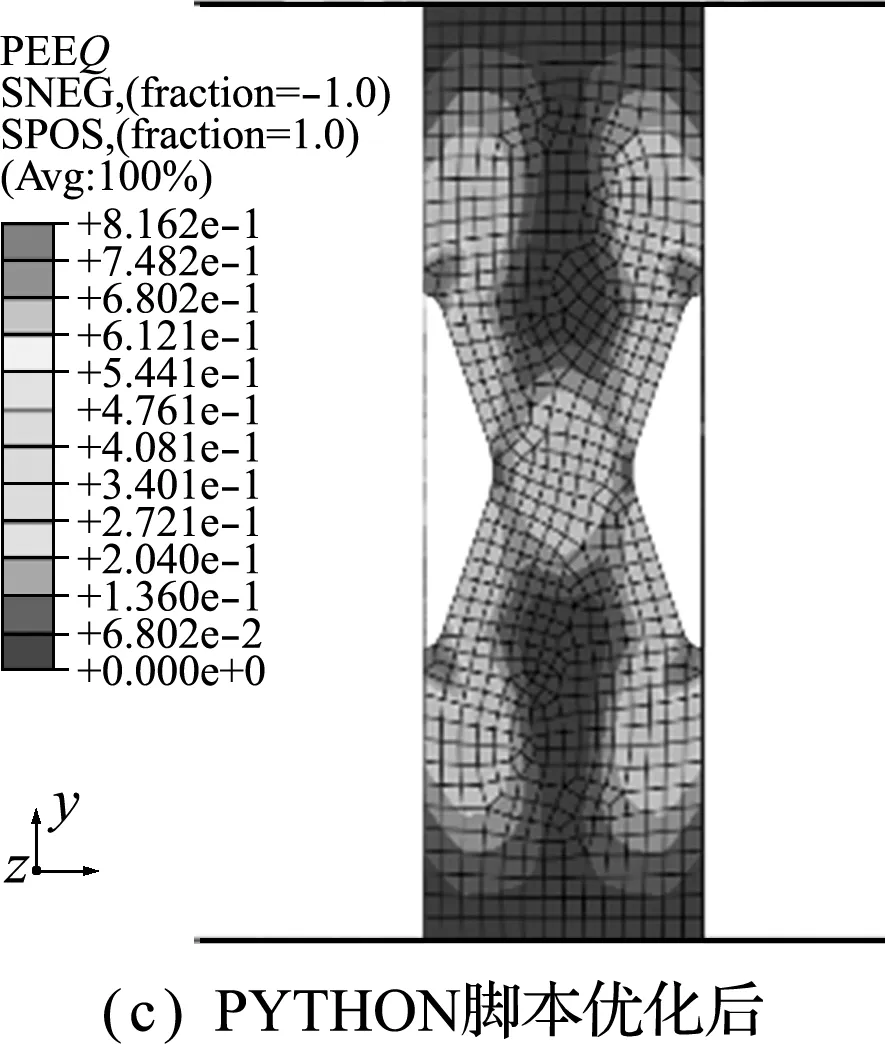

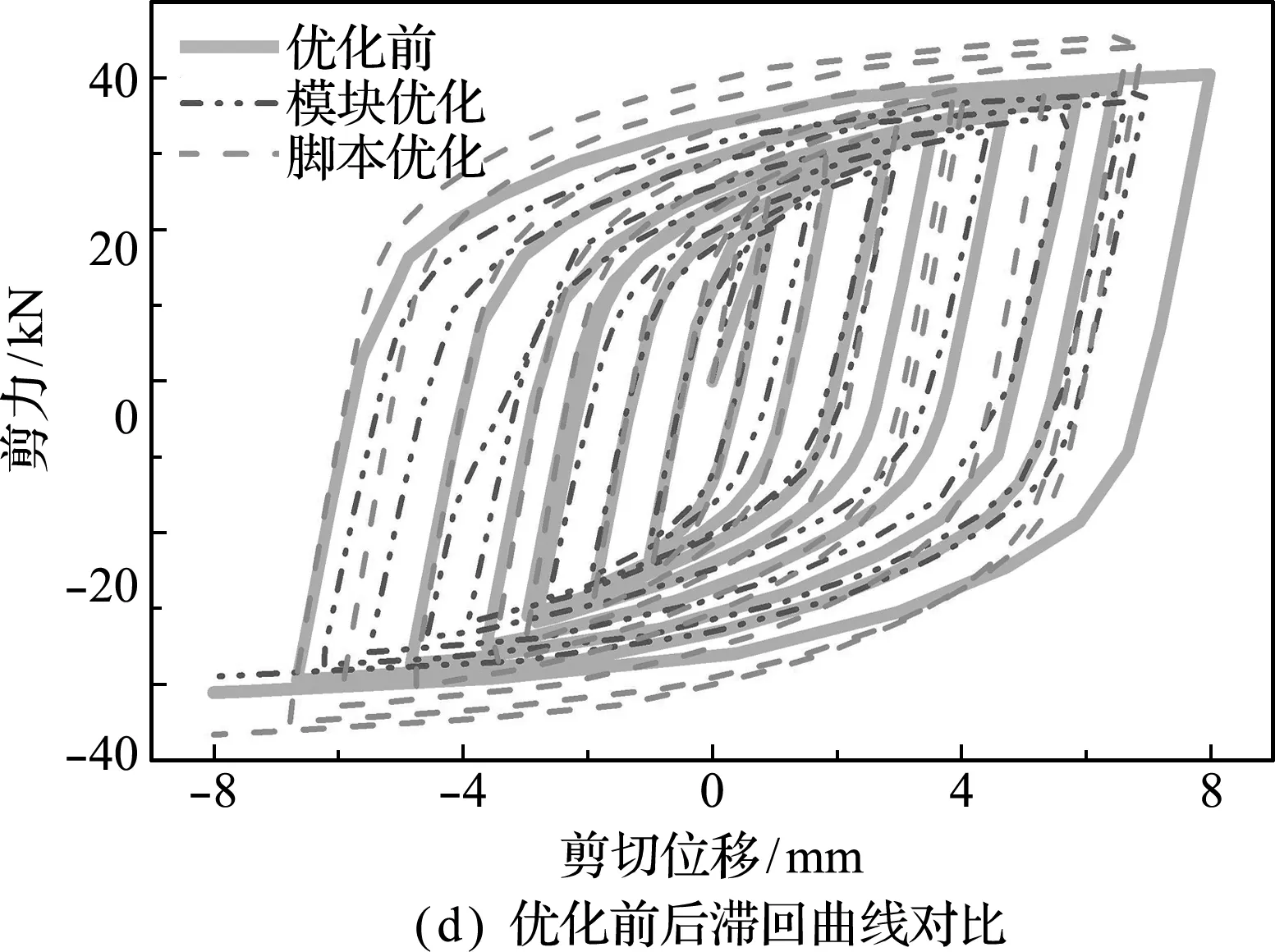

中部开菱形孔腹板的优化后形状和等效塑性应变分布如图7(b,c)所示,得到的剪切力-位移曲线如图7(d)所示。X型腹板的优化后形状和等效塑性应变分布如图8(b,c)所示,剪切力-位移滞回曲线如图8(d)所示。对比优化前后腹板的计算结果,可以看出,形状优化后,开菱形孔腹板的最大等效塑性应变由1.162降为0.831和1.113,分别减少了28.4%和4.2%;X型腹板最大等效塑性应变由0.957降为0.841和0.816,分别减少了12.1%和14.7%;优化后腹板的最大等效塑性应变均有所降低。同时可以看到,优化后腹板塑性分布比优化前更均匀,如图7(b,c)和图8(b,c)所示,说明经过形状优化的开孔腹板减少了塑性集中现象,更均匀分布的塑性也使应力集中开裂的可能性减小。此外,采用PYTHON脚本可以得到理想的形状优化结果,并且孔洞形状也较为规则,利于工艺实现,如图7(c)和图8(b)所示。

图5 开孔尺寸

Fig.5 Hole dimensions

图6 PYTHON脚本进行形状优化

Fig.6 Shape optimization method by PYTHON script

优化前后滞回曲线相差不大,如图7(d)和图8(d)所示,采用优化模块优化的滞回曲线基本与优化前相符,而PYTHON脚本进行优化得到的塑性滞回曲线更饱满。

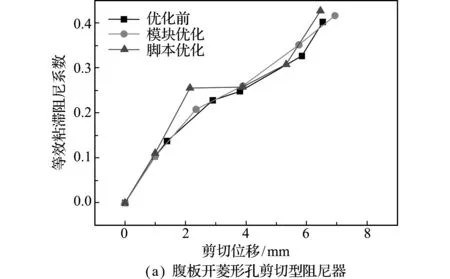

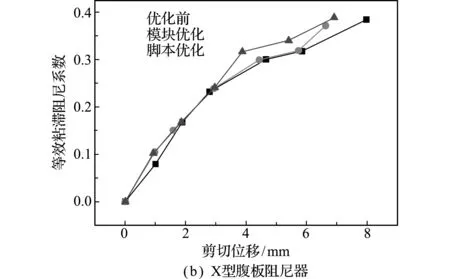

为了评价阻尼器优化前后的耗能性能,由优化前后滞回曲线得到等效粘滞阻尼系数,等效粘滞阻尼系数的计算如式(2)和图9所示,表示构件滞回环与矩形滞回环的接近程度,等效粘滞阻尼系数越大,说明该位移下耗散能量越多[15]。优化前后随位移增大的等效粘滞阻尼系数对比如图10所示。可以看出,随着位移增大,等效粘滞阻尼系数不断增加,说明开孔腹板剪切阻尼器的塑性变形会耗散能量。在剪切位移较小时,阻尼器塑性发展小,优化前后的等效粘滞阻尼系数相差不大;随着剪切位移不断增大,优化前后的阻尼器塑性分布的发展范围不同,优化后阻尼器塑性发展更均匀,耗能范围更大,因此等效粘滞阻尼系数比优化前大,而加载后期差值更大。同时可以看到,两种优化方式下,采用PYTHON脚本优化的等效粘滞阻尼系数较大,与滞回曲线更饱满的结果相对应,说明耗能能力更强。

图7 中部开菱形孔腹板剪切阻尼器的形状优化结果

Fig.7 Optimization results of shear dampers with web hole

(2)

图8 X型腹板剪切阻尼器的形状优化结果

Fig.8 Optimization results of shear dampers with side holes

图9 等效粘滞阻尼系数计算

Fig.9 Calculation of the equivalent viscous damper coefficients

图10 等效粘滞阻尼系数比较

Fig.10 Comparison of the equivalent viscous damper coefficients

4 结 论

本文针对中部开菱形孔腹板和两侧开半菱形孔形成X型腹板的两种剪切钢板阻尼器,在刚度和强度基本不变的情况下,对孔洞形式进行形状优化。基于ABAQUS软件平台,采用PYTHON语言开发脚本方法进行优化,并与软件优化模块对比,比较优化后的阻尼器与原设计阻尼器滞回和耗能结果,验证优化方法的合理性,为菱形开孔剪切钢板阻尼器的设计提供了新的思路。

(1) 可以通过软件的优化模块或利用脚本语言进行形状优化,其中软件优化模块操作便捷,可以快速得到优化结果,而利用脚本语言进行优化则较为费时,但便于用户后期修改优化条件,优化过程较为清晰。本文提出的PYTHON脚本形状优化方法可为菱形开孔阻尼器优化方法提供参考。

(2) 经过形状优化的阻尼器腹板塑性分布更均匀,利用PYTHON脚本进行形状优化后的阻尼器孔洞形状更为规则,滞回耗能更强。

(3) 本文为菱形开孔剪切钢板阻尼器的形状优化提供了有效参考,而形状优化作为不规则形状阻尼器的有力优化手段,优化方法与过程值得进一步研究。