在线超临界色谱联用接口装置的研制与应用

刘 瑜,严志强,郭 威,李 犇*

(1.辽宁科技大学 材冶学院,辽宁 鞍山 114051;2.辽宁科技大学 化工学院,辽宁 鞍山 114051)

有机溶剂的大量使用及其被动式的排放处理方法是制约化工行业可持续发展的瓶颈。生态环境破坏、工业污染、全球气候骤变等诸多问题均与化工行业的生产息息相关[1-2]。相比传统有机溶剂,超临界二氧化碳具有廉价易得、无毒害、溶解能力可调控性及使用过程无额外的温室气体产生等优点,可作为环保型溶剂应用于天然产物提取、催化反应、材料制备、色谱分析等领域[3-4]。

随着色谱理论与超临界流体技术的交叉融合发展,超临界流体已被作为一种流体纳入液相色谱领域[5],而不再视为气、液、固三相之外的第四相态。一些国外的仪器厂商(如美国Waters UPCC、日本Jasco PU-4000 SFC)通过背压阀(Back pressure regulator,BPR)控制检测器出口压力及高压泵内置的低温制冷功能,将高压液相色谱(HPLC)改造为能够兼容超临界流体作为流动相的色谱仪器。超临界色谱(SFC)兼有气相色谱和液相色谱的特点,能够克服气相色谱对化合物沸点与挥发性的要求。相比液相色谱,其保留时间更短、分辨率更高、峰形对称性更好[6-9],尤其适于超临界物理-化学过程中物质样品浓度的在线定性与定量分析[10]。

离线或间接操作进行样品分析,过程相对繁琐,且在收集样品前后处理过程中易发生样品的玷污和损失,从而产生较大的分析误差;而在线或原位测量能够显著提高溶解度数据的准确性,对物质在超临界体系中的溶解度以及热力学平衡过程具有重要意义。本文将蒽在超临界二氧化碳中的溶解平衡过程与超临界二氧化碳色谱通过“接口”装置直接相联,由接口完成取样与在线分析[10-11]的连续操作,提高了实验数据的准确性。

物质在超临界流体中的溶解度是超临界技术应用过程中的关键参数和基础热力学数据[12-14]。本文基于动态和静态两种接口装置,采用在线联用超临界色谱准确、快速地测定了40~60 ℃、10.0~27.5 MPa条件下蒽在超临界二氧化碳中的溶解度,系统考察了测定条件对溶解度的影响,并通过MST模型公式验证了溶解度与二氧化碳密度的准线性变化规律。所测定的溶质蒽为稠环芳烃类化合物,既是重要的化工原料,也是水/气污染中严格执行排放控制标准的化合物之一,具有实际研究意义和广泛的应用前景。

1 实验部分

1.1 仪器与试剂

PU-2000系列超临界流体色谱仪、SCF-Sro型磁力搅拌电加热箱与EV-3型50 mL高压釜(日本JASCO公司),接口由Gilson 831型电控温箱、Rheodyne 7010高压阀和高压齿轮泵(Micropump X21,5.6 mL)组成。万分之一电子天平(上海天美FA2004B),液体二氧化碳高压泵(Gilson 305、泵头规格25 mL/min)。

液体二氧化碳(纯度≥99.9%,大连安瑞森特种气体化学品有限公司),无水乙醇(纯度≥99.9%,北京化工厂),蒽(纯度≥99%,上海阿拉丁生化科技股份有限公司)。

1.2 接口研制与操作

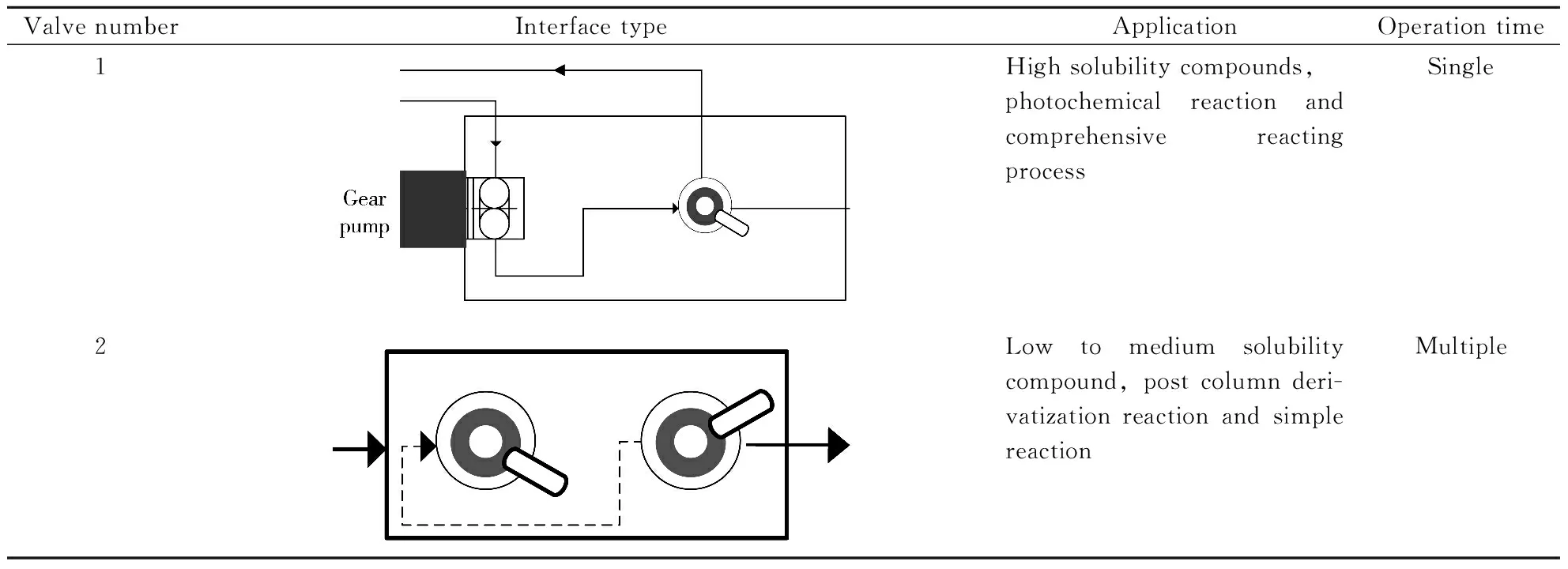

接口分为静态和动态两种模式。静态接口由2个高压阀(Rheodyne 7010)串联组成,通过阀与阀之间的切换完成样品收集与在线进样分析(如图1)。其中,上面的高压阀为排空阀,下面的高压阀为进样阀。静态接口操作包括4个步骤:(1)从含有溶质的高压釜中取样进入进样阀(Load状态),(2)将排空阀与进样阀(Inject状态)连通,(3)由进样阀将取出样品引入(Inject状态)在线超临界色谱,(4)将排空阀内的定量环排空(Load状态)。

为解决静态接口操作步骤较多、容易误操作的不足建立了动态接口,通过1个高压泵(齿轮泵)和1个高压阀(Rheodyne 7010)取代静态接口中2个高压阀的串联模式,简化了操作过程,提高了接口操作性能。高压泵与超临界溶解过程相连,通过外循环作用促进釜内物质的溶解平衡,高压阀与高压泵、在线超临界色谱同时连接;Load状态时收集样品,Inject状态时进行在线进样分析,单次完成超临界过程间的在线取样与分析,适用于溶解度较大物质的分析。静态与动态接口连接方法如表1所示。

图1 静态接口连接示意图Fig.1 Schematic diagram of the static interface

Valve numberInterface typeApplicationOperation time1High solubility compounds,photochemical reaction and comprehensive reacting processSingle2Low to medium solubility compound,post column deri-vatization reaction and simple reactionMultiple

1.3 蒽在超临界二氧化碳中的溶解平衡过程

准确称量100 mg蒽,直接加入装有磁力转子的高压釜内,密封后置于电加热箱内与接口相连。由高压泵通入二氧化碳置换釜内空气,检查釜的密封情况,开始程序加热和磁力搅拌,搅拌速率为600 r/min,观察釜内的温度与压力变化情况。开始实验测定时,需在线预重复取样分析3次,确保蒽在超临界二氧化碳中达到溶解平衡状态后进行溶解度测定。

溶解度测定是在相同时间间隔内在线连续进样分析5次,观察峰面积、峰形及保留时间的变化情况,计算相对标准偏差(RSD),保证实验数据测量的准确性。实验结束后,停泵、关闭二氧化碳钢瓶,通过接口使超临界溶解平衡过程与在线超临界色谱断开。缓慢打开泄压阀,将高压釜内的二氧化碳混合物经由溶剂瓶吸收后排空至大气,高压釜、接口及管路均采用乙醇清洗和二氧化碳吹扫干燥。

1.4 超临界色谱条件

流动相为二氧化碳,泵流速为4.0 mL/min;DAD检测波长为200~300 nm全扫描(最佳波长220 nm);菲罗门Phenyl-hexyl高压色谱柱(250 mm×4.6 mm,3 μm),At-950柱温箱(天津AutoScience)温度为(55±0.5) ℃;进样器定量环体积10 μL(Rheodyne);全自动背压阀(PU-2080 Plus,Jasco)工作压力(15±0.1) MPa,工作温度(60±0.3) ℃。信号采集与积分运算均由Jasco ChromNAV®工作站完成。

1.5 接口条件

接口的工作温度与实验测定温度同步设定,温度分别为40、50、60 ℃,动态接口中齿轮泵转速为2 000 r/min。取样分析前将接口中高压阀切换为Load状态,进样时迅速切换至Inject状态;对于静态接口还需通过第二个高压阀将剩余样品排空,引起体系压力的微弱波动(±0.1 MPa),而动态接口则通过齿轮泵的外循环作用将剩余样品返回至高压釜内。

2 结果与讨论

2.1 蒽在超临界二氧化碳中溶解度的测定

蒽在超临界二氧化碳中的浓度通过外标法建立校准曲线间接求得,采用手动进样和离线超临界色谱分析。配制6种不同质量浓度的蒽和乙醇标准混合溶液(18~600 mg/L),每种溶液连续进样分析5次,SFC检测波长为220 nm。以峰面积(y)对进样的质量浓度(x,mg/L)进行回归分析,蒽的线性方程为y= 10 665x+314 355,r2= 0.997 1。根据二氧化碳在不同温度、压力条件下的密度数值求得蒽在超临界二氧化碳中相应的溶解度(摩尔百分数),其中二氧化碳密度由NIST网站在线计算求得[15]。

由于蒽在超临界二氧化碳中的溶解度较大,使用静态接口时常堵塞,数据测定不连续,故本实验主要讨论动态接口的实验数据,即分别在40、50、60 ℃和10.0~27.5 MPa条件下测定蒽在超临界二氧化碳中的溶解度大小与变化规律(见表2及图2),进而说明动态接口的可靠性和准确性。

表2 温度40~60 ℃、压力10.0~27.5 MPa条件下二氧化碳的密度及蒽在超临界二氧化碳中的摩尔溶解度及相对标准偏差(%)Table 2 CO2 density,anthracene mole fraction(y)solubility values and RSD(%)in supercritical carbon dioxide at 40-60 ℃ and pressure range of 10.0-27.5 MPa

*RSD

图2 10.0~27.5 MPa压力条件下蒽在超临界二氧化碳中的溶解度等温线Fig.2 Isotherms of anthracene solubility in supercritical carbon dioxide in the pressure of 10.0-27.5 MPa temperature:□40 ℃,△50 ℃,○60 ℃

蒽的溶解度变化规律说明超临界二氧化碳对蒽的溶解能力可通过改变实验条件进行调节。温度相同时,压力高则溶解度大;压力相同时,温度高则溶解度大[13,16]。表2列出了上述实验条件下二氧化碳密度、蒽的溶解度(y)及RSD数值。40 ℃时,蒽在超临界二氧化碳中的溶解度为56.5×10-6~102.2×10-6,溶解度相差1.8倍;50 ℃时的溶解度为69.3×10-6~148.8×10-6,溶解度相差2.2倍;60 ℃时的溶解度为60.5×10-6~151.6×10-6,溶解度相差2.5倍。同时,蒽的溶解度随压力的升高而增加,主要是由于升压能够提高二氧化碳密度,使溶剂和溶质的分子间作用力增强,从而提高溶解度。温度的影响相对复杂,除10.0 MPa以外,其余压力条件下溶解度均随温度升高而增加,说明蒽在二氧化碳中的溶解过程是吸热过程;但压力相对较低时,提高温度会导致二氧化碳密度降低,从而导致溶解度下降。

以蒽在超临界二氧化碳中的溶解度(y)为纵坐标,压力(P)和二氧化碳密度为横坐标作3条溶解度的等温关系曲线(图2)。由图2可知,溶解度随着温度、压力的改变呈规律性变化,在10.0~27.5 MPa的压力范围内未观察到压力转变区;压力相同时,升温有利于溶解度提高。压力较低时,还应考虑温度对溶解度和二氧化碳密度的综合影响。

2.2 MST模型关联溶解度计算

固体溶质在超临界二氧化碳中的溶解度实验一般都在高压下进行,实验操作要求严格,体系平衡时间较长,尤其是采用静态法测定溶解度的过程,需要在溶解平衡下进行,所测定的溶解度数值有限。对于超临界二氧化碳联用技术的研究和应用而言,根据目标溶质在超临界二氧化碳中的溶解度数据进行经验模型关联计算,不仅可以对比和补充实验所得数据,而且还能够建立更为全面的、系统的溶解度函数变化关系。经验模型无需物质的物性参数,具有较好的关联精度,应用简单、广泛,对实验条件范围内溶解度数据的关联具有一定的指导意义,适用于实验所得溶解度数据的自洽一致性检验。

本文选用经典的MST经验模型对蒽在超临界二氧化碳中的溶解度进行关联计算,MST公式[17]将超临界二氧化碳中溶质的溶解度与其密度、压力、温度及相关参数直接相关联建立准线性的变化关系[18]:

T·ln(y·P/P0)=A+B·ρ+C·T

(1)

其中P为压力(MPa),P0=1.0 MPa,y为摩尔溶解度,ρ为二氧化碳密度(kg/m3),T为温度(℃),A、B、C为常数。

本文使用Athena Visual Studio(Version 14.0)软件对所得实验数据进行线性拟合计算求解,得出函数方程(2),移项后得方程(3),即溶解度与二氧化碳密度间的准线性变化关系,如图3所示。

T·ln(y·P/P0)=-6 474.7+1.3ρ+10.1T

(2)

T·ln(y·P/P0)-10.1T=-6 474.7+1.3ρ

(3)

图3 MST模型关联蒽在超临界二氧化碳中溶解度实验数据的自洽一致性检验Fig.3 Correlation of the experimental solubility data for anthracene in supercritical carbon dioxide using the MST modeltemperature:○ 40 ℃,□ 50 ℃,△ 60 ℃

由图3可知,蒽在超临界二氧化碳中的溶解度采用方程(3)关联计算数值可获得良好的自洽一致性。MST公式计算数值与实验测定结果间的AARD数值由公式(4)和(5)分别得到,其中公式(4)由Ota 等[19]于2016年提出,而公式(5)为常用的计算方法。

(4)

(5)

式中N为所使用实验数据的数量,y为摩尔溶解度,上标exp表示实验值,上标calc表示MST公式计算值。使用公式(4)得到AARD为3.23,公式(5)得到AARD为14.68,二者的差别在于计算AARD时所使用溶解度的数值方式,不难发现MST模型对实验所测定的数值关联结果与实际数值(见表2)的相对平均偏差较小,说明使用MST模型拟合计算的结果较好。

2.3 准确性验证

在相同实验条件下,比较蒽的实际溶解度与在线测定溶解度数据的偏差,再由公式(6)计算得出蒽在超临界二氧化碳中溶解度的准确性。

Accuracy(%)= 100 - |100 -[(experimental mass/test mass)×100]|

(6)

如表3所示,分别在温度(40 ℃和60 ℃)和压力(10.0 MPa和27.5 MPa)边界条件下计算得到溶解度测定的准确性范围为95.0%~97.7%。例如:在40 ℃和10.0 MPa条件下测定蒽的溶解度(y)为56.5×10-6,质量浓度为0.14 mg/mL,溶解质量为7.8 mg。此时进行准确性验证将7.8 mg(实际值)蒽装入釜内进行溶解度测定,实验结果为7.6 mg,故计算得出的准确性为96.3%。

表3 超临界二氧化碳中蒽溶解度测定的准确性验证Table 3 Summary of self-validation accuracy test results for anthracene in supercritical carbon dioxide

3 结 论

自行设计了静态和动态超临界过程联用接口,搭建了超临界二氧化碳中溶解度测定与在线超临界色谱分析的联用体系,准确测定了稠环芳烃化合物蒽在超临界二氧化碳中的溶解度,通过MST模型对所测实验数据进行关联计算。实验结果表明,自行设计的超临界色谱联用接口工作状态稳定,数据重现性好,溶解度测定的RSD为0.4%~2.4%,实验数据的准确性为95.0%~97.7%。MST模型关联计算的AARD数值分别为3.23和14.68,在所测定的实验条件下自洽一致性良好,验证了蒽的溶解度与二氧化碳密度的准线性变化特征。

所建立的接口方法可以实现超临界流体技术与常规光谱、色谱、质谱等检测仪器的在线联用分析过程。通过改进静态接口中功能单元,使其具有分流和减压雾化功能,直接将超临界流体引入质谱系统进行在线分析检测;而动态接口可用于超临界过程与光谱仪器[20]联用,开展超临界流体中的(光)化学反应在线跟踪与检测[21]。因此,本文所提出的接口技术在药物合成与分析、食品添加剂检验、环境污染检测、过程分析技术(PAT)等领域均具有广阔的应用前景[3,22]。