蜂窝夹层结构及其埋件的力学性能研究

李莺歌 关 鑫 陈维强 彭志刚 朱大雷

(北京卫星制造厂,北京 100094)

文 摘 对蜂窝夹层结构及其侧向和板内M5埋件力学性能进行了研究,分析了蒙皮厚度、胶黏剂面密度和胶接强度对力学性能的影响。结果表明,适当增加蒙皮厚度,有利于提高蜂窝夹层结构及其埋件的力学性能;在同等胶接强度下,胶黏剂面密度对力学性能的影响可以忽略,可选用面密度较低的胶黏剂来降低结构质量;埋件系统承受面内剪切载荷的能力明显优于其承受垂直于蒙皮的面外拉拔载荷能力;承受面内剪切载荷时,埋件系统的失效模式以埋件区域蒙皮局部破坏为主;承受面外拉拔载荷时,埋件周围蜂窝芯先失稳破坏,并最终导致埋件带动蒙皮变形、局部发生破坏。所得结果可为结构设计优化提供参考。

0 引言

蜂窝夹层结构具有比强度、比刚度高,可设计性强等优点,现已成为航天器的基本结构部件[1-3],主要用于提供支撑、承受和传递载荷、保持结构刚度等方面[4]。其中,埋件是蜂窝夹层结构与其他结构连接,以及蜂窝夹层结构上仪器设备安装时的主要受力部件[5]。研究蜂窝夹层结构及其埋件的力学性能对优化航天器结构设计、平衡结构强度与结构质量意义重大。本文简述蜂窝夹层结构及其埋件的力学性能测试条件和结果,分析蒙皮厚度、胶黏剂面密度和胶接强度对力学性能的影响。

1 实验

1.1 试件

1.1.1尺寸及构型

(1)胶黏剂试件包括剪切试件和90°板-蜂窝剥离试件。其中,剪切试件的尺寸及构型按GB7124—1986规定,90°板-蜂窝剥离试件按GJB130.8-1986规定。

(2)蜂窝夹层结构平面拉伸试件尺寸为60 mm×60 mm×21 mm,平面剪切试件尺寸为150 mm×50 mm×21 mm,弯曲试件尺寸为600 mm×55 mm×21 mm,蜂窝L方向为长度方向。

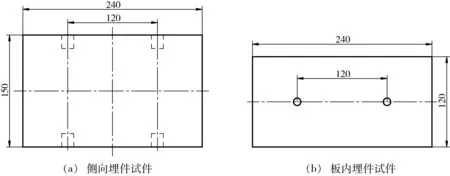

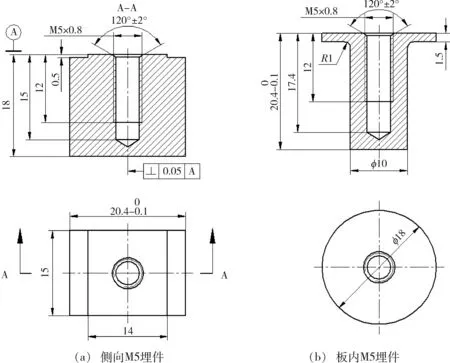

(3)蜂窝夹层结构埋件静力试件尺寸及构型见图1,试件高度为21 mm,蜂窝L方向为长度方向,具体的埋件尺寸及构型见图2。

图1 金属埋件静力试件示意图Fig.1 Metal insert pull-out sample

图2 金属埋件结构示意Fig.2 Schema of different metal inserts

1.1.2材料

(1)蒙皮,国产碳纤维/改性氰酸酯树脂BHM3-3K/BS-4复合材料层合板[6],厚度0.32、0.24 mm。其中,试件a选用0.32 mm,试件b、c选用0.24 mm。

(2)埋件,3#高强铝棒AAHS-3-T6(Z/HNZJ001-2007),直径22、28 mm。

(3)蜂窝,有孔铝蜂窝芯材LF2-Y(HB5443-90),铝箔厚度0.03 mm,格孔边长5 mm,芯高20.4、20.5 mm。其中,试件a选用20.4 mm,试件b、c选用20.5 mm。

(4)胶黏剂,试件a、b选用J-312系列(Q/HSY202-2012),包括底胶J-312B,胶膜J-312C,面密度约为(130~140)g/m2;试件c选用J-47系列(Q/HSY003-2012),包括底胶J-47B,胶膜J-47C,面密度约为(200~210)g/m2;发泡胶均选用J-47D,厚度1 mm。

1.1.3制备工艺

(1) 预浸料,利用热熔法获取BHM3-3K/BS-4预浸无纬布,厚度0.06、0.08 mm,控制含胶量约为38wt%,挥发分≤1.0%。

(2) 蒙皮,将预浸料按纤维方向[0°/+45°/-45°/90°]次序叠合后经真空袋—热压罐法固化成形。固化工艺为0.9 MPa,180℃,2 h,并于全过程保持-0.1 MPa的真空压。其中,纤维0°方向为长度方向,90°层为蒙皮与蜂窝的胶接面。

(3) 埋件,按图2采用数控机床加工。

(4) 表面处理,埋件采取磷酸阳极氧化处理,蜂窝芯材胶接面利用乙酸乙酯清洗,蒙皮胶接面打磨树脂层后用乙酸乙酯清洗。

(5) 剪切试件胶接工艺,按(80±20)g/m2的涂胶量在两个剪切试片的胶接面上均匀涂刷底胶,烘干后将胶膜铺放在任意一个试片的胶接面上,然后将两个试片进行胶接。

(6) 蜂窝夹层结构胶接工艺,按(80±20)g/m2的涂胶量将底胶均匀地涂于蒙皮胶接面,以及埋件上下端面,烘干后在蒙皮胶接面铺放胶膜,在埋件周围包裹发泡胶,利用胶黏剂将各类零件组合为一体。

(7) 试件固化工艺,利用真空袋—热压罐法固化,固化工艺为0.12 MPa,130℃,2 h[7]。

1.2 测试

1.2.1测试设备和标准

采用Instron5982型材料力学试验机按GB7124—1986测试胶黏剂剪切性能,按GJB130.8—1986测试胶黏剂90°板-蜂窝剥离性能;按GJB130.4—1986测试蜂窝夹层结构平面拉伸性能;按GJB130.6—1986测试蜂窝夹层结构平面剪切性能;按GJB130.9—1986测试蜂窝夹层结构弯曲性能,测试跨距为300 mm。

1.2.2夹具及加载方式

胶黏剂和蜂窝夹层结构性能测试依据测试标准全部选用标准夹具。

埋件性能测试夹具包括两类,分别用于埋件的面外拉拔和面内剪切性能测试。其中,面外拉拔测试夹具由底板、调平块、压板、固定螺杆、施力螺杆和组合螺栓组成。底板通过固定螺杆固定在试验机上;压板中心有加载口,直径φ100 mm,施力螺杆穿过加载口,通过试验机对试件施加拉脱力[8];测试时,利用调平块将试件水平固定在底板与压板之间,再用组合螺栓装夹。面内剪切测试夹具由加载板和紧固螺钉组成,紧固螺钉通过埋件螺孔,将加载板与蜂窝夹层结构板固定,试验机通过加载板对埋件施加剪切载荷。侧向埋件垂直于边缘进行剪切时可在螺孔内对称安装固定螺杆和施力螺杆,通过试验机施加纵向拉伸载荷。

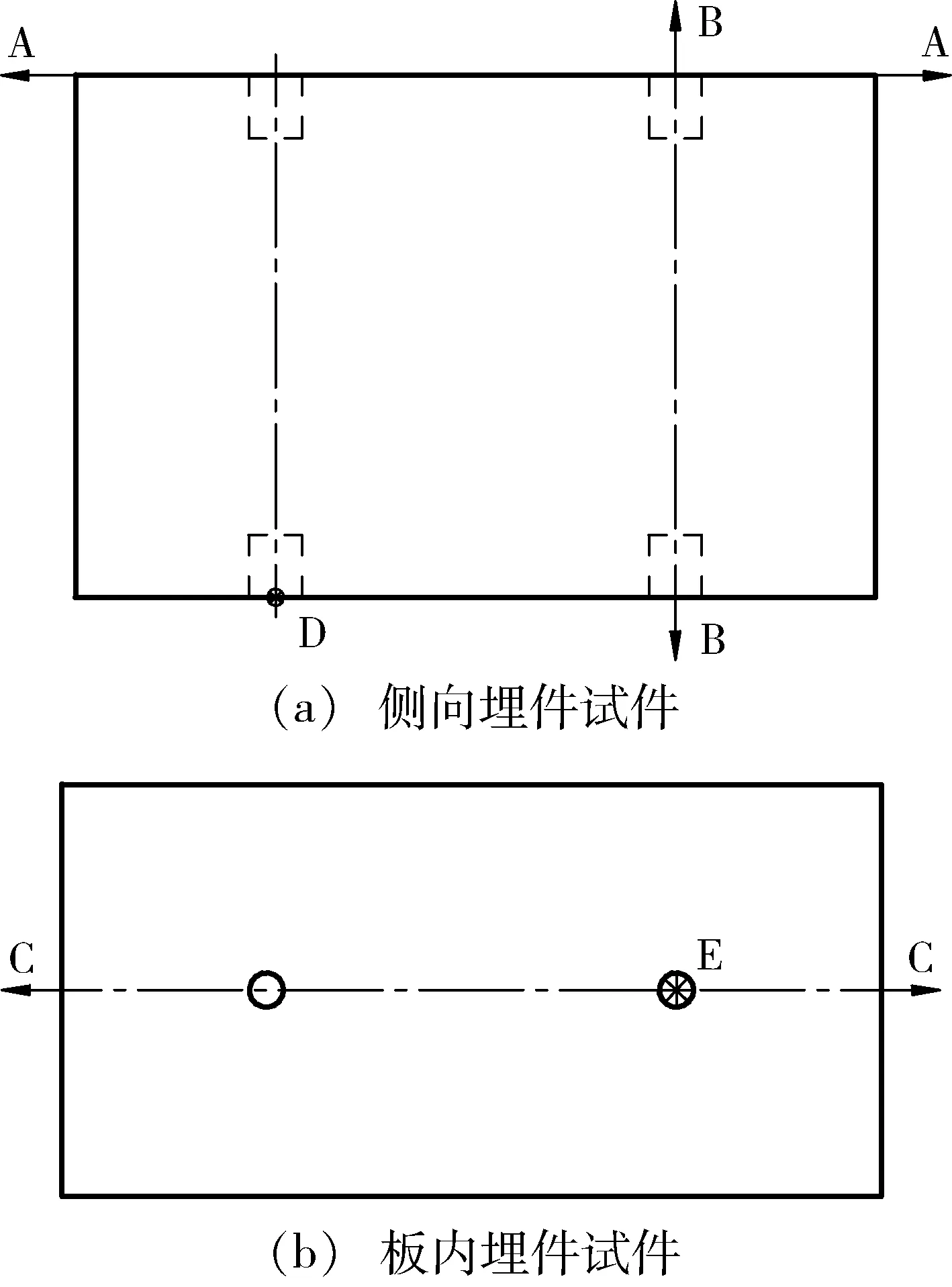

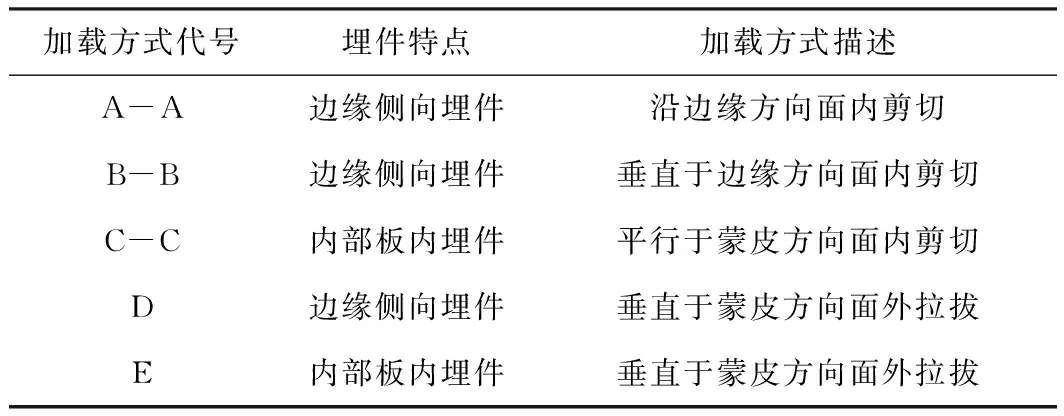

埋件力学性能检测的加载方式(图3)为施加面外拉拔力和面内剪切力,用以考核埋件承受拉拔和剪切载荷的能力,每种加载方式的描述见表1。测试过程应使固定螺杆、施力螺杆位于同一轴线并垂直于埋件的螺孔端面,然后再对埋件施加纵向拉伸载荷,预加载100 N,再按5 mm/min的速度加载至试件破坏。

图3 埋件静力试件加载方式示意图Fig.3 Schermatic of diffrent metal insert pull-out sample

表1 加载方式的描述

Tab.1 Description of loading modes

加载方式代号埋件特点加载方式描述A-A边缘侧向埋件沿边缘方向面内剪切B-B边缘侧向埋件垂直于边缘方向面内剪切C-C内部板内埋件平行于蒙皮方向面内剪切D边缘侧向埋件垂直于蒙皮方向面外拉拔E内部板内埋件垂直于蒙皮方向面外拉拔

2 结果与讨论

2.1 胶黏剂的胶接性能

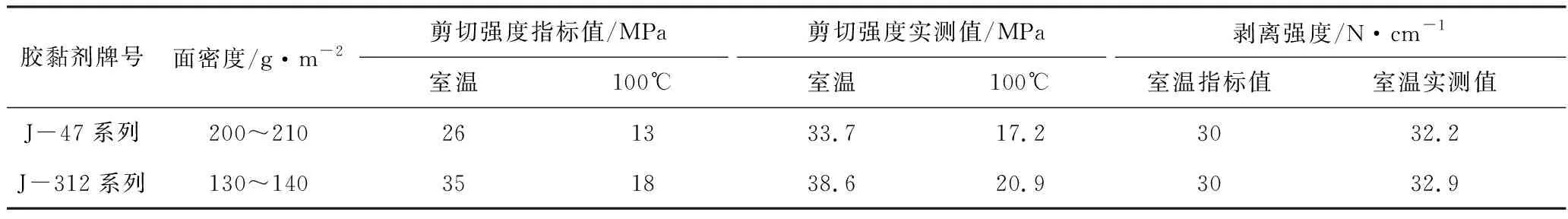

蜂窝夹层结构中蒙皮与蜂窝之间胶黏剂的剪切强度、90°板-蜂窝剥离强度是衡量胶黏剂胶接性能优劣的主要指标。实验考察了J-312系列和J-47系列胶黏剂的胶接性能。实测结果见表2,相比J-47系列,J-312系列胶黏剂的比强度更高,其面密度虽然降低了约70 g/m2,但其胶接强度与J-47系列相当,甚至更优。因此,在同等胶接强度下,选择J-312系列胶黏剂可有效降低结构质量。

表2 胶黏剂性能指标

2.2 蜂窝夹层结构的力学性能

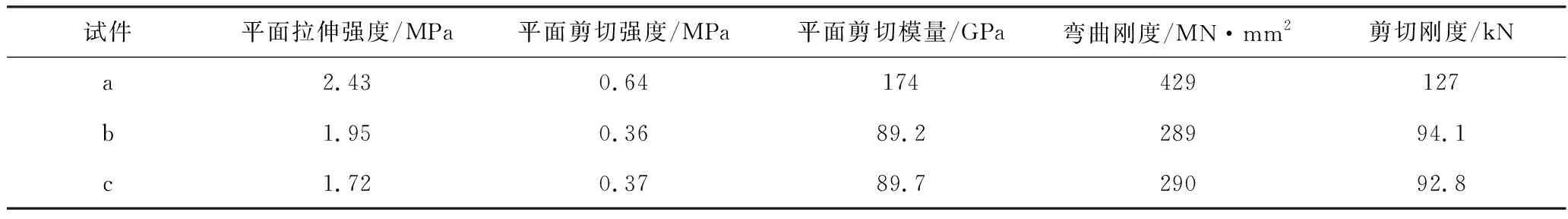

蜂窝夹层结构的蒙皮主要承担结构中的弯曲应力以及面内拉、压和剪切应力;蜂窝芯材在夹层结构中起连接和支撑蒙皮的作用,主要承担横向剪切应力;蒙皮与蜂窝之间的胶黏剂将蒙皮和蜂窝芯材束缚成整体,主要提供界面强度与刚度。为分析蒙皮厚度、胶黏剂面密度和胶接性能对蜂窝夹层结构的力学性能影响,采用本文1.1节相应条件分别制成试件a、b、c,其力学性能测试结果见表3。

实验结果表明,蜂窝夹层结构试件b,c的力学性能基本相当,这是由于试件b,c除蒙皮与蜂窝之间的胶黏剂不同外,其他技术状态完全一致,而两种胶黏剂虽然牌号和面密度不同,但其胶接强度基本相当,因此不影响试件的力学性能。由此可知,在同等胶接强度下,可采用面密度较低的胶黏剂以降低结构质量。

同时,实验发现试件a的力学性能明显优于试件b和c,分析各类试件的技术状态可知,这是由于试件a的蒙皮厚度为0.32 mm,而试件b和c的蒙皮厚度为0.24 mm,对于蜂窝夹层结构而言,在保证蒙皮与蜂窝胶接强度的前提下,蒙皮厚度越大,其强度越大,相应的抵抗弯曲应力、面内拉、压和剪切应力的能力也越大,因此,蒙皮较厚的试件,其平面拉伸、平面剪切和弯曲性能也越高。

表3 蜂窝夹层结构的力学性能

2.3 侧向M5埋件的力学性能

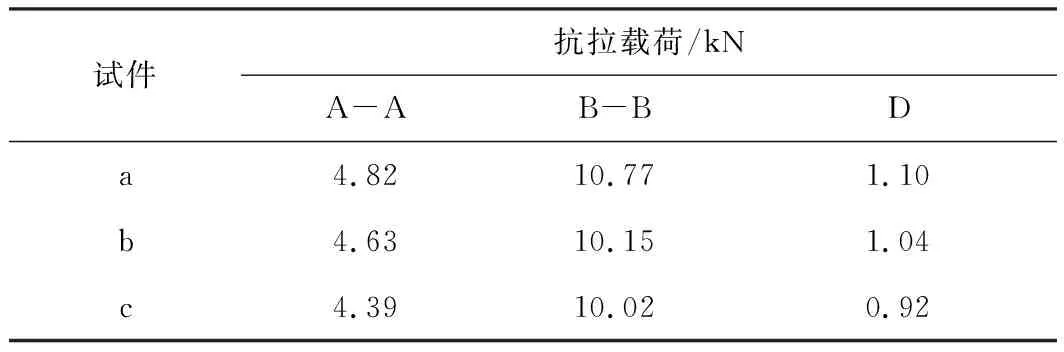

在等厚度21 mm的蜂窝夹层结构内埋置尺寸构型完全一致的侧向M5埋件,对应不同的蒙皮和胶黏剂,埋件在各个加载方式下的承载力见表4。

表4 侧向M5埋件的力学性能

测试结果表明,蜂窝夹层结构中侧向M5埋件的承载力表现为试件a最优,试件b略优于试件c。而且,同种试件中侧向埋件在不同加载方式下的承载力差异也较大,其中垂直于边缘方向的面内剪切载荷承载力最大,沿边缘方向的面内剪切载荷次之,垂直于蒙皮方向的面外拉拔载荷最低。分析认为:侧向埋件位于蜂窝夹层结构边缘,在垂直于蒙皮的面外拉拔载荷作用下,埋件系统需要同时承受拉拔、剪切和剥离等多种形式的载荷,但由于埋件位于结构边缘,所受载荷无法有效、均匀地传递给周围的蜂窝夹层结构,所以埋件区域的蜂窝芯材和蒙皮会很快受到破坏而导致承载失效,埋件承载力较低。但侧向埋件承受面内剪切载荷时,所受载荷会通过埋件与蒙皮之间的胶黏剂直接传递给上下蒙皮,并最终以埋件区域的蒙皮破坏导致承载失效。实验发现,埋件承受垂直于边缘方向的面内剪切载荷时,埋件端面的受力均匀、单一,而埋件承受沿边缘方向的面内剪切载荷时,由于埋件系统需要同时承受剪切和扭转等多种载荷,埋件端面不同部位的受力各不相同,在相同载荷下扭矩较大部位的蒙皮会首先发生破坏导致承载失效,因此,侧向埋件承受垂直于边缘方向的面内剪切能力明显高于其承受沿边缘方向的面内剪切载荷能力。

2.4 板内M5埋件的力学性能

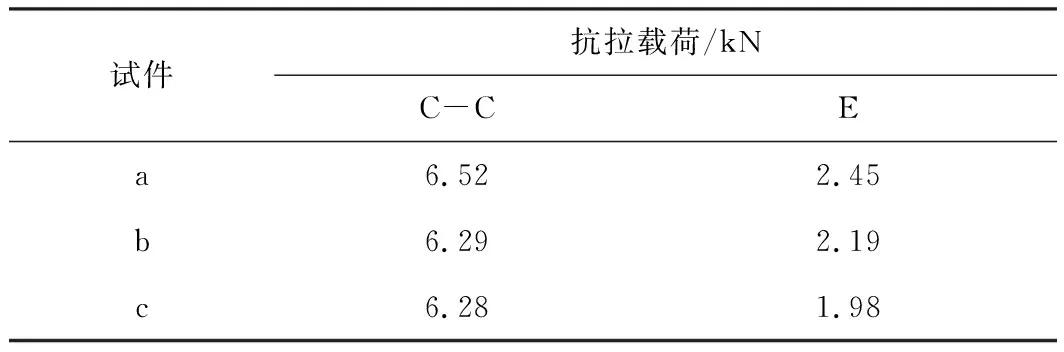

在等厚度21 mm的蜂窝夹层结构内埋置尺寸构型完全一致的板内M5埋件,对应的不同蒙皮和胶黏剂,埋件在各个加载方式下的承载力见表5。

测试结果表明,试件a中的板内M5埋件承载能力最优,试件b,c中的板内M5埋件承载能力基本相当。分析认为:在蜂窝夹层结构中,板内埋件受到的面内剪切载荷会通过埋件上下端面与蒙皮之间的胶黏剂直接传递给上下蒙皮,由于三种试件所用胶黏剂的胶接强度基本一致,但试件a的蒙皮略厚,试件b,c的蒙皮厚度一致,且相对较薄,因此试件a的埋件承载力较大,试件b,c的埋件承载力较小,且数据基本相当。另一方面,板内埋件受到的面外拉拔载荷会经过埋件周围的胶黏剂以剪切力形式传递给周围的蜂窝芯材和蒙皮,由于蜂窝芯材的剪切强度远低于胶黏剂的剪切强度,因此在垂直于蒙皮的面外拉拔载荷作用下,蜂窝芯材在未达到屈服强度极限时,就发生了皱褶现象,随着载荷加大,蜂窝芯材的受力情况便由起初的受剪切力变为了沿蜂窝芯材对角线的拉力,直至埋件周围的蜂窝芯材被撕裂破坏,埋件带动蒙皮沿法向移动,最终导致埋件区域复材蒙皮断裂分层,埋件系统承载失效[9-10]。综合以上分析,蜂窝夹层结构板内埋件承受垂直于蒙皮的面外拉拔载荷能力较面内剪切载荷能力低,且蒙皮厚度越大,埋件承载力越大。

表5 板内M5埋件的力学性能

3 结论

(1) 在保证蒙皮与蜂窝胶接强度的前提下,适当增加蒙皮厚度,有利于提高蜂窝夹层结构及其埋件的力学性能。

(2)在同等胶接强度下,蒙皮与蜂窝之间的胶黏剂面密度对蜂窝夹层结构及其埋件力学性能的影响可以忽略,可以选用面密度较低的胶黏剂来降低结构质量。

(3) 蜂窝夹层结构内埋件承受面内剪切载荷的能力明显优于其承受垂直于蒙皮的面外拉拔载荷能力。

(4) 蜂窝夹层结构内埋件所受面内剪切载荷会通过胶黏剂直接传递给埋件区域的上下蒙皮,埋件系统的失效模式以蒙皮局部破坏为主。

(5) 蜂窝夹层结构内埋件所受垂直于蒙皮的面外拉拔载荷会通过胶黏剂以剪切力的形式传递给周围蜂窝芯材和上下蒙皮,失效模式为埋件周围蜂窝芯材先失稳破坏,并最终导致埋件带动蒙皮变形、局部发生破坏。