空气和液压油环境中氟橡胶老化性能研究

王树浩 丁孝均 赵云峰

(1 火箭军驻首都航天机械公司军事代表室,北京 100076) (2 航天材料及工艺研究所,北京 100076)

文 摘 为了解氟橡胶密封件在液压系统中的贮存寿命,在两种介质环境中对氟橡胶开展了加速老化试验。结果表明,氟橡胶耐热、耐介质、耐老化性能优异,在90℃下加速老化120 d后,压缩回弹性能、物理力学性能保持率均在80%以上,评估其具有20年的贮存寿命。

0 引言

运载火箭的液压系统中应用了大量橡胶密封件,作用关键。以往选用的是丁腈橡胶密封件,其贮存寿命较短,难以满足液压系统长寿命、高可靠性的要求。

氟橡胶分子结构中C—F键、C—C键非常稳定[1],使其抗蠕变、耐介质、耐老化性能显著优于丁腈橡胶。美国航天系统大都采用氟橡胶密封件进行密封[2]。目前氟橡胶密封件已逐步取代丁腈橡胶密封件,大量应用于我国运载火箭的液压系统中。应用的氟橡胶为国产26型,相当于美国杜邦公司的同类产品Viton A[3],耐热、耐介质、耐老化性能优异[4]。

运载火箭液压系统配套使用的氟橡胶密封件,分为静密封件和动密封件两大类,工作介质为航空液压油和空气。为掌握氟橡胶密封件在液压系统中的老化规律,开展了氟橡胶材料的加速老化试验,本文研究其在加速老化过程中压缩永久变形、常规物理力学性能随老化时间的演变规律。

1 试验

氟橡胶由航天材料及工艺研究所研制,为26型氟橡胶。试验介质12#航空液压油,生产厂家为克拉玛依炼油厂。

压缩永久变形试样制备及测试按GB1683—2018,力学性能试样制备及测试按GB/T528—2009。

试验介质为液压油和空气,加速温度:70~190℃,压缩试样压缩率:10%~50%。

2 加速试验结果

2.1 不同压缩率下压缩永久变形演变规律

图1 不同压缩率下氟橡胶压缩永久变形比较Fig.1 Compression set fluoroelastomer under four compression ratios

在加速温度90℃的空气环境中,压缩率分别为10%、20%、30%、50%时,压缩永久变形与加速老化时间的对应关系见图1。可见,氟橡胶压缩永久变形与压缩率无明显相关性。在压缩率高达50%的高压缩应力下,氟橡胶材料的蠕变并未显著升高,且压缩永久变形均小于0.1,表明氟橡胶具有较好的耐老化性能,压缩应力对老化的加速作用不显著,压缩回弹性能优于液压系统常用的丁腈橡胶[5-6]。

2.2 液压油对氟橡胶压缩永久变形的影响程度分析

氟橡胶压缩试样在10%和20%的压缩率下,分别在90℃热空气和液压油中加速老化,压缩永久变形随加速老化时间的演变趋势见图2。

图2 氟橡胶在空气和液压油中老化压缩永久变形比较Fig.2 Compression set of fluoroelastomer aging in air and hydraulic fluid

由图2可见,氟橡胶在空气中老化后的压缩永久变形高于液压油环境,原因是氟橡胶在液压油中出现了轻度溶胀。但压缩永久变形均低于0.12。西北橡胶研究院开展的氟橡胶在油和空气中的贮存对比试验与本试验结果相似[7]。

氟橡胶试验件浸泡于液压油中,使其与空气中的氧、臭氧、水汽等老化反应物相隔离,降低了参与橡胶老化反应的氧、臭氧、水的浓度,使得橡胶材料的老化反应速度得以降低,其加速老化100 d后压缩永久变形低于0.1。10%和20%压缩率下氟橡胶在空气和液压油中老化压缩永久变形变化规律类似。

2.3 温度对氟橡胶压缩永久变形的加速效应研究

氟橡胶压缩试样在20%的压缩率下,分别在不同温度中加速老化,压缩永久变形随加速老化时间的演变趋势见图3。

图3 加速温度下氟橡胶压缩永久变形演变趋势Fig.3 Curves of compression set with respect to aging time

加速温度对氟橡胶的加速效应显著。温度低于150℃时,加速温度对橡胶材料老化的加速程度较均匀且缓慢[8];当加速温度高于150℃时,高温环境对氟橡胶材料老化的加速效应显著升高。从另一角度看,也证明了氟橡胶密封件在液压系统中长期最高使用温度可达150℃[9]。

2.4 液压油环境中氟橡胶压缩永久变形演化规律

20%压缩率下氟橡胶在不同温度的液压油中加速老化压缩永久变形随老化时间的变化趋势见图4。

图4 液压油中加速老化压缩永久变形演变趋势Fig.4 Curves of compression set with respect to aging time

氟橡胶在液压油中加速老化,压缩永久变形随老化时间先下降后升高,各加速温度下的橡胶材料压缩永久变形曲线基本重合,试验温度对氟橡胶的加速作用较小。老化至200 d时的各加速温度下的压缩永久变形均低于0.11,橡胶回弹性能良好。原因是液压油对橡胶具有溶胀效应,补偿了橡胶因老化而丧失的回弹性能。

2.5 液压油环境中和空气环境中老化氟橡胶物理物理力学性能演化规律

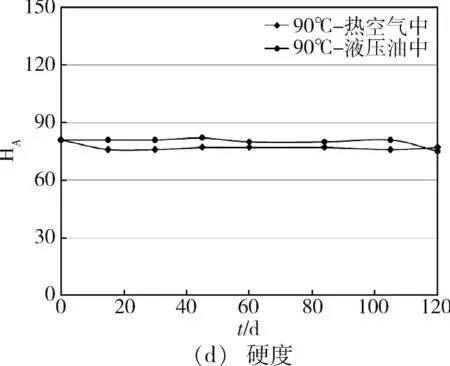

氟橡胶在90℃热空气环境和液压油中加速老化,性能变化趋势见图5。

图5 氟橡胶在热空气和液压油中老化比较Fig.5 Mechanical properties of Fluoroelastomer with aging time

氟橡胶在热空气和液压油中初期老化阶段,液压油对氟橡胶的溶胀占主导趋势,部分液压油进入到氟橡胶的分子结构间,对氟橡胶的分子链运动起到润滑作用,降低了分子间的作用力,导致拉伸强度降低[10]。当溶胀进行到一定程度,达到动态平衡,溶胀对氟橡胶拉伸强度影响下降,其表现为稳定波动趋势。

氟橡胶加速老化120 d后,拉伸强度、拉断伸长率保持率均在80%以上。拉伸强度和拉断伸长率与橡胶分子量、主链长度、交联度密切相关,拉断伸长率和拉伸强度的稳定表明氟橡胶微观结构未发生显著改变,加速老化后的氟橡胶老化程度较轻[11],环境因子的加速作用差异难以通过宏观物理力学性能体现出来。

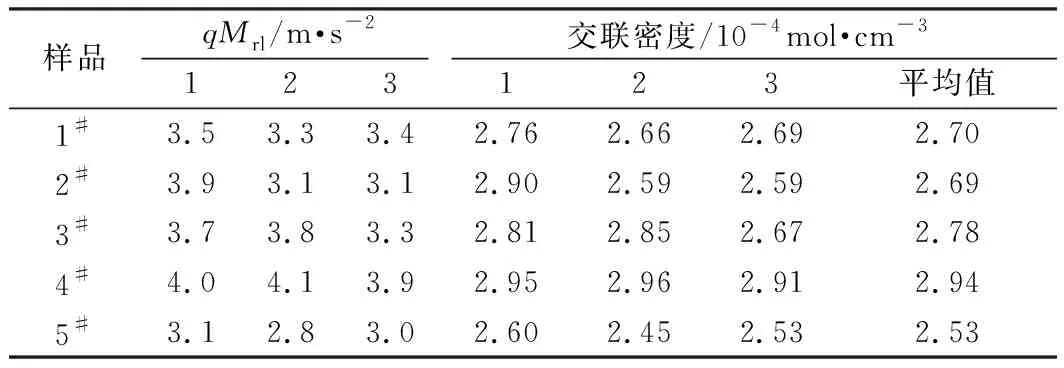

2.6 核磁共振测试浸油与非浸油交联密度比较

采用核磁共振法测试氟橡胶的交联密度。试样为90℃加速老化120 d后,1#、2#、4#试样为空气中老化,3#、5#试样为浸油老化。

在35℃测试条件下采用氟线圈测试样品的T2弛豫。计算得到各向异性率(采用XLD2模型拟合)最后计算出交联密度[12];结果见表1。氟线圈的信号均来自氟,1#~5#样品信号量差别很小,说明氟含量也非常接近。

表1 交联密度测试结果

应用核磁共振测试氟橡胶交联密度,发现浸油与未浸油氟橡胶交联密度无显著差异。

2.7 与F263氟橡胶的耐老化性能比较

为研究不同厂家生产的同类型氟橡胶在液压油和空气中老化,其老化演变趋势是否具有一致性,选取市购的F263氟橡胶,开展了加速老化对比试验,压缩永久变形比较见图6,拉伸强度比较见图7。

航天材料及工艺研究所生产的氟橡胶与市购的F263氟橡胶在空气和液压油中老化后,两者压缩永久变形、拉伸强度演变趋势一致。

图6 氟橡胶和F263氟橡胶老化压缩永久变形比较Fig.6 Compression set of fluoroelastomer

图7 氟橡胶与F263氟橡胶老化拉伸强度比较Fig.7 Tensile strength of fluoroelastomer

3 贮存期评估

氟橡胶的老化速率在空气中比液压油中快,因此应用空气中压缩率为20%的氟橡胶压缩永久变形数据评估贮存期。

按GJB92.2—86《热空气老化法测定硫化橡胶贮存性能导则-统计方法》进行计算,得出拟合方程,拟合成曲线见图8。

应用阿累尼乌斯方程对各温度下的老化速率(K)进行拟合计算,外推得出贮存温度25℃下氟橡胶压缩永久变形与老化时间的拟合方程1-ε=0.9794e(-0.0048t0.35),含不同压缩率氟橡胶密封件的液压系统产品在110℃下加速老化41.6 d(1 000 h) 后,各项性能测试合格。对应相同老化时间的氟橡胶物理力学性能全部满足设计指标要求,对应密封件压缩永久变形为0.12,将其代入到25℃下的拟合方程中,可评估出氟橡胶密封件在25℃下的贮存寿命为20年,置信度95%。

图8 压缩永久变形随时间拟合曲线Fig.8 Curves of compression set versus aging time

4 结论

(1)试验证明了氟橡胶耐热、耐介质、耐老化性能优异。90℃加速老化120 d后,压缩回弹性能、物理力学性能保持率均在80%以上,性能保持率高于液压系统常用的丁腈橡胶;

(2)氟橡胶耐高温老化性能较好,加速老化试验温度低于150℃时,氟橡胶老化缓慢,当加速温度高于150℃时,高温环境对氟橡胶材料老化的加速效应开始显著,证明氟橡胶密封件在液压系统中长期最高使用温度可达150℃;

(3)加速老化试验评估氟橡胶密封件的贮存寿命可达20年,属长寿命材料,可延长液压系统的贮存寿命,降低维护成本。