基于激光增材制造技术的航天运载器上面级舱体结构一体化设计与成形方法

王婧超 谭 指 刘 彬 郭 岳 田建东

(北京宇航系统工程研究所,北京 100076)

文 摘 为将激光增材制造(LAM)技术更加广泛的应用于航天运载器结构设计与成形,基于激光选区熔化(SLM)现有成形能力,实现了航天运载器上面级舱体结构一体化设计。具体建立无连接件的整舱一体化模型,成形缩比一体化舱体产品,并通过静力试验验证了基于激光增材制造技术的一体化设计与成形方法的可行性,从而对其在航空航天领域推广应用的技术途径进行探索。

0 引言

激光增材制造(Laser Additive Manufacturing, LAM)是3D打印成形制造技术按照能量源划分的一个种类,是可以直接从零件数字模型一步完成全致密、高性能大型复杂金属结构件的直接近净成形制造[1-3]。激光金属直接成形(Lase Metal Direct Forming, LMDF)和激光选区熔化(Selective Laser Melting, SLM,又称选择性激光熔化)在航空航天领域已实现了具有一体化复杂结构特性的单件小批量快速制造[4]。鉴于两种技术的不同特点,LMDF适用于大尺寸、大承力、空间构型复杂的零件;SLM目前受成形设备空间的限制适用于小尺寸、支撑功能性、空间构型复杂的零件,且两种技术均以成形钛合金、高温合金、铁基合金为主。随着设备规模的不断增长以及可成形材料范围的不断扩展,SLM可应用于去连接件的运载器舱体一体化成形制造,实现大幅减重、缩短周期的同时,更适应小批量投产的航天产品配套模式。

本文针对去连接件的航天运载器上面级舱体结构整体成形需求,基于现有SLM设备,实现缩比产品的一体化设计、制造,通过测试验证可行性的同时,为后续更复杂、更多数量装配零件的1∶1结构产品整体成形奠定基础。

1 整体成形验证

运载器上面级舱体结构承受较复杂载荷、环境,为核心系统的仪器、设备提供安装、支撑平台,因此在整体刚度、局部强度以及零件数量、装配工序等方面均较常规舱体复杂[5]。例如,舱体壳体结构内部安装有近百个机加、钣金成形零件,单个零件制造和装配环节成本、周期占整舱制造的50%以上,如图1为阿里安可贮存上面级。

图1 阿里安5可贮存上面级Fig.1 Ariane 5 storable upper-stage

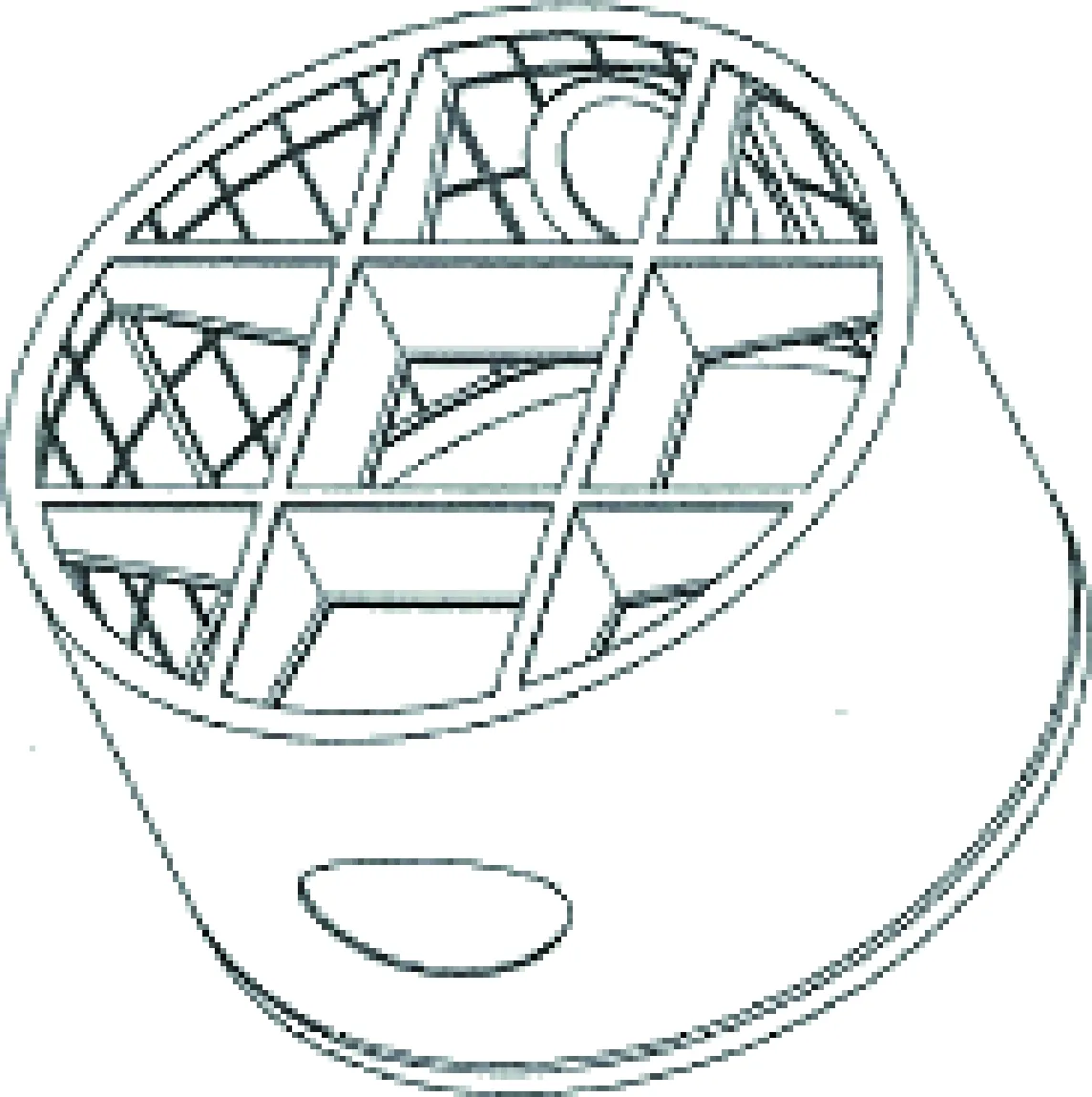

为了验证一体化设计与成形技术,考虑到现有激光增材制造设备未能达到生产实际产品尺寸规模,所以选取典型上面级复杂舱体,剥离出舱体主承力构架,并对实际产品参数进行等比例缩小,建立去连接件一体化舱体模型,具体为将井字梁和带加强口框网格加筋壳体组件建模为一体化的整体模型,整体模型按实际产品1∶10比例缩小(图2)。整体模型壳体为正交网格加筋结构,壳体不同部位设置有连接端框、井字梁以及局部加强、削弱区域。整舱高度120 mm,外径Φ200 mm,蒙皮厚度0.5 mm。壳体网格筋条高度4 mm,宽1 mm,整舱没有连接件。

图2 某上面级舱体主承力构架模型Fig.2 Upper-stage main load-bearing framework model

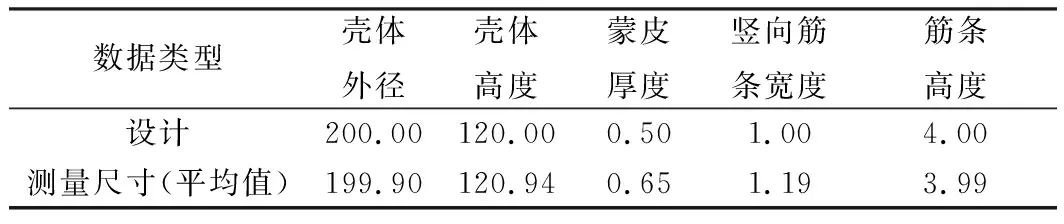

产品采用TC4材料整体SLM工艺成形,对成品进行全方位几何尺寸测量。重点用深弓架千分尺测量蒙皮厚度、网格筋条内侧与壳体外表面之间的距离(即筋条高度加蒙皮厚度);用游标卡尺测量网格宽度、壳体各处内外壁直径。同时测量椭圆开口加厚区厚度、宽度,连接端框宽度、厚度,井字梁腹版,缘板厚度、高度以及各特征位置尺寸。主要测量结果见表1,可以看出,激光增材制造工艺生产的产品精度较高,适用于一体化设计的结构成形。

表1壳体主要尺寸对比

Tab.1Comparisonofmaindimensionsoftheshellmm

数据类型壳体外径壳体高度蒙皮厚度竖向筋条宽度筋条高度设计200.00120.000.501.004.00测量尺寸(平均值)199.90120.940.651.193.99

2 仿真试验对比

2.1 试验情况

仿真试验的目的是测试仿真方法对基于激光增材制造工艺生产的产品适用性,对于上面级舱体结构本身的性能不予考量。在获得了真实试验数据的情况下,再进行仿真试验,并将数据进行对比。

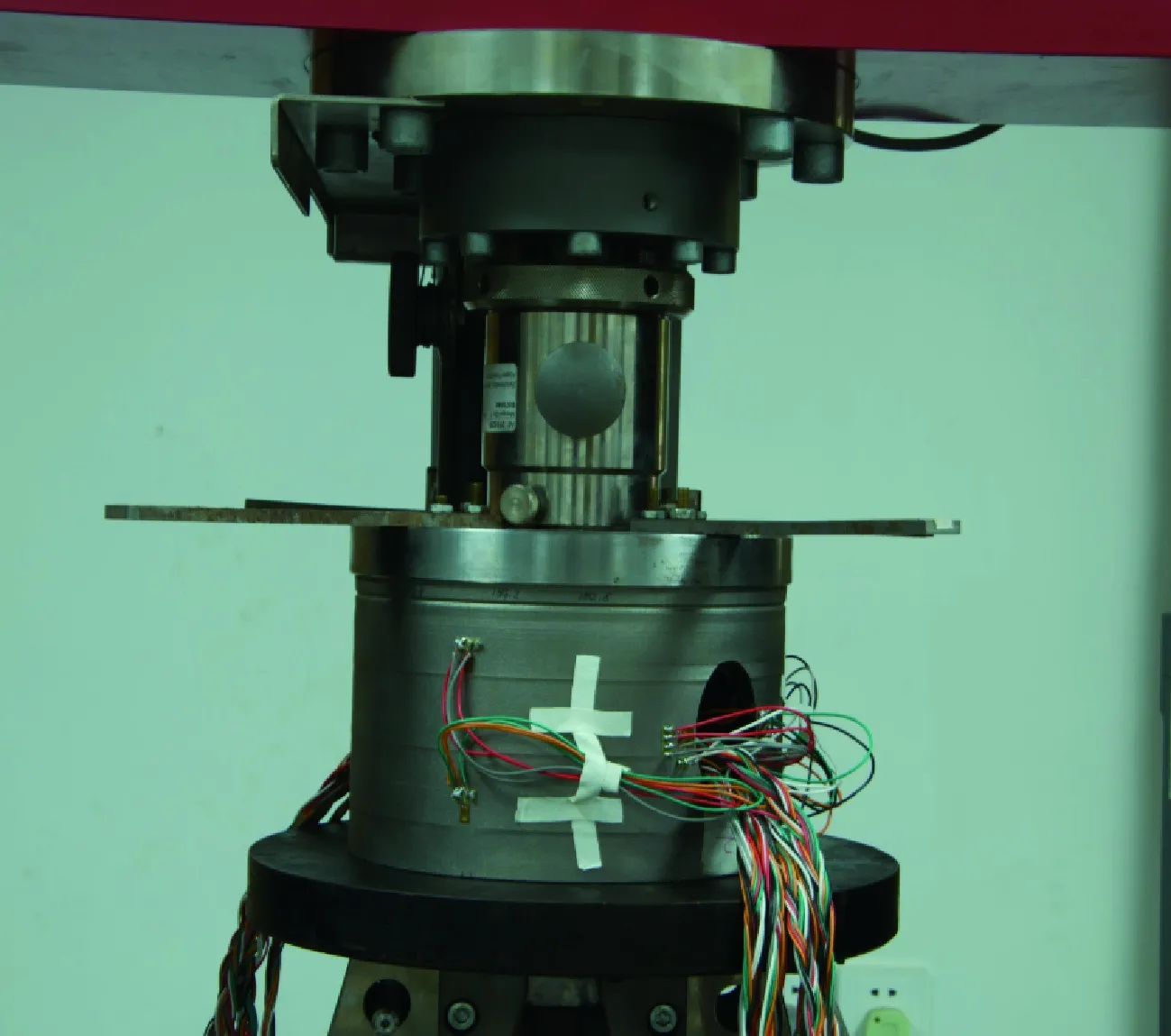

真实试验通过厚钢板加载工装在壳体上模拟施加轴向压力(图3)。

图3 试验测试照片Fig.3 Test photo

2.2 仿真情况

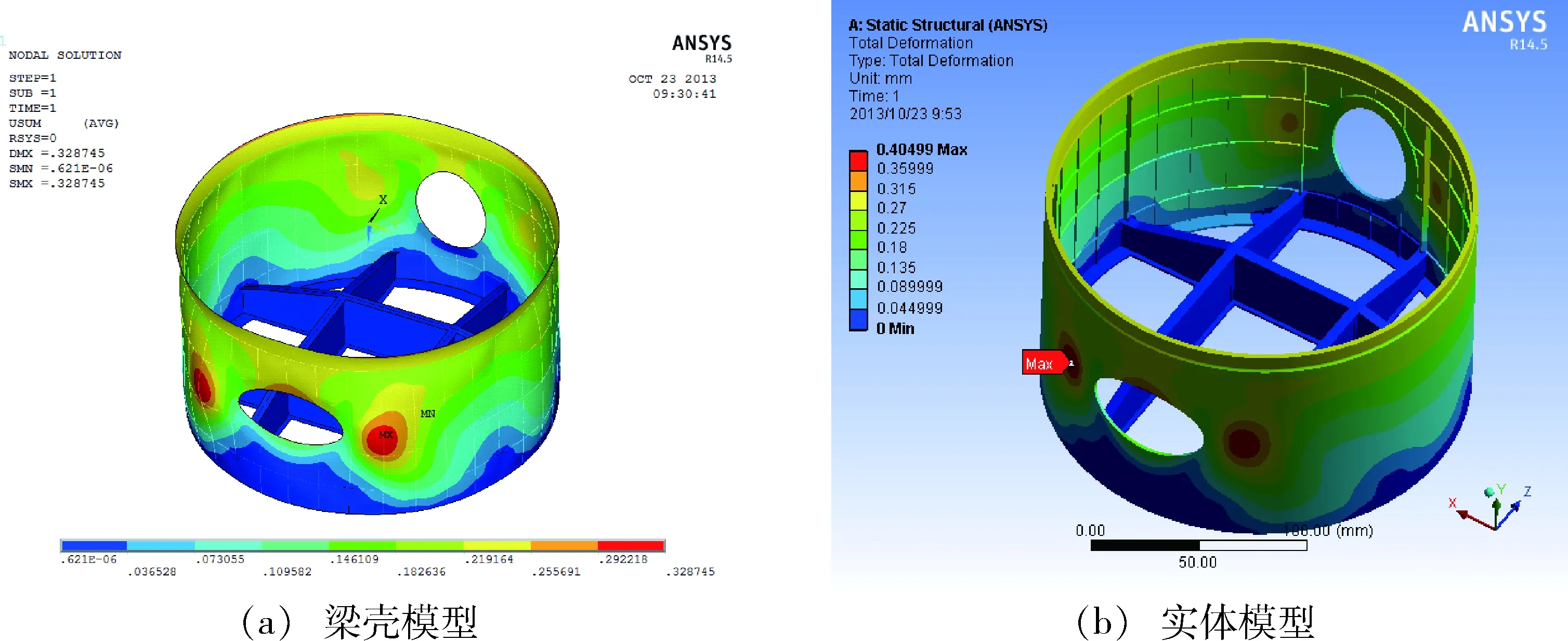

仿真对象为实测尺寸模型,并分别采用梁壳、实体单元划分模型进行仿真。梁壳模型采用梁单元来模拟筋条和横、纵向网格,用壳单元来模拟蒙皮、井字梁等其余部分。实体模型全部采用实体单元,并采用四面体单元划分网格。模型的材料参数采用TC4R钛合金的材料参数,即弹性模量110 GPa,屈服强度800 MPa,泊松比0.34,密度4 430 kg/m3。

为了模拟实验中受压缩的真实状态,在进行仿真时采用加位移载荷的方式对壳体端面进行加载,以结构产生一定量轴向反力为加载到位依据。除了计算其在100 kN力作用下的应力和临界屈服载荷外,还计算模型在各级载荷下的应变、位移。重点提取各测点位置的应变、位移结果并与实验结果进行对比。

2.3 结果对比

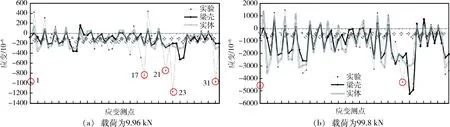

提取模型在加载至100 kN力过程中某载荷量级对应的应变。载荷达到9.96 kN时,除了图4(a)圈出的5个点外,其他各个应变测点应变的仿真值(包括梁壳模型和实体模型)与实验值均比较接近。随着载荷的增加,实测值渐渐与仿真值吻合。载荷达到99.8 kN时,除个别点[如图4(b)中圈出两点]外,其余吻合较好,仿真应变云图见图5。分析图4中5个点均位于井字梁与上端框交接处,同时,加载平面为非理想平面,尤其在结构交界处容易形成微量凸起。由此可知在刚开始加载时,这5处会最先受力,导致加载初期这5处应变测点的应变值偏大。

图4 不同载荷各应变测点的实验值与仿真值对比Fig.4 Comparsion of measured data with the simulation value in different load

图5 载荷为99.8 kN时仿真应变云图Fig.5 Simulation strain cloud diagram at the load of 99.8 kN

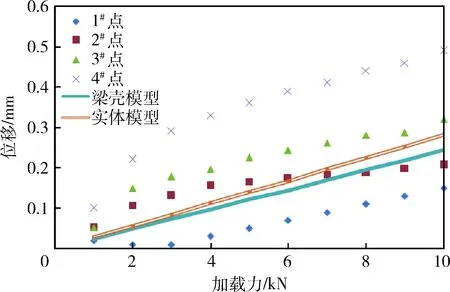

提取逐步加载过程中壳体井字梁一端四个象限处纵向位移的试验值和仿真值。由图6分析可知,由于实验时在试件上端安装了刚度大的加载工装,且试件各方向刚度不同,因此试件承受的实际载荷既不是均布载荷,也不是完全的等位移载荷。实际位移是加载工装在载荷作用下有一定偏转,但可以作为等位移载荷进行处理,符合实际情况。

图6 逐级加载过程位移测点的实验值与仿真值对比Fig.6 Comparison of measured displacement with the simulation values

3 结论

通过对某上面级舱体进行一体化设计、成形、分析及试验,验证了SLM技术用于无连接件承受复杂工况运载火箭典型主体结构的可行性,尺寸精度、力学性能、仿真试验结果符合工程实际,为未来SLM技术在航天结构产品中的更广泛应用提供依据。后续将基于铝合金等新材料SLM技术的应用以及对更大规模打印设备的研制,实现1∶1真实舱体设计、成形及验证。