航天器气闸舱方形货舱门与门框结构一体化设计

张涛涛 张琳 夏祥东 高峰 成志忠

(北京空间飞行器总体设计部,北京 100094)

航天器气闸舱的货舱门是实现运输航天货物出入空间站的重要通道,为了满足运输货物较大尺寸规格的要求,气闸舱的舱门及舱体侧壁开口尺寸与舱体直径比需大于0.55。由于舱体大开口原因,舱门与门框在内压载荷下相对滑移变形量达到了11 mm、结构的最大应力超过了材料的许用值,进一步影响舱门的密封性能及结构的安全性,因此需开展舱门与门框相互约束的一体化设计。航天器气闸舱由于货物运输原因,需要在圆柱形气闸舱的侧壁安装方形舱门[1-2]。为了节省舱内空间及满足货物运输较大尺寸规格要求,外舱门需要设计为紧贴开口侧壁的方形弧面形状,且气闸舱的舱门及舱壁开口尺寸需尽可能增大。与“国际空间站”的整体气闸舱设计理念[3]不同,舱门通道类气闸舱的货舱门由于舱门刚度弱,因此,大开口补强设计是气闸舱结构设计的重点和难点之一。

文献[4-5]介绍了空间站及航天飞机上气闸舱及其舱门的大小及尺寸。例如,航天飞机上用于宇航员出入的舱门呈D字形,直径为1 m。文献[6]进行了飞机舱门与门框结构强度刚性与舱门密封性能影响关系的分析,得出了飞机舱门在60 kPa气密极限载荷下门体门框的变形数据,得出门体最大变形约为8 mm,门框最大变形约为4 mm。文献[7]以飞机货舱门为例,开展了复合材料应用于货舱门的轻量化设计,以舱门刚度为约束条件,包括最大变形量、间隙等多种刚度要求,提出了一种考虑多种刚度约束的复合材料舱门优化设计方法。文献[8]在舱门最大变形要求不超过6.5 mm的约束条件下,开展了复合材料舱门的优化设计及静强度校核。文献[9]提出了一种有效提高舱门刚度,抑制其大变形的立筋。文献[10]针对民用飞机舱门的特点,提出了采用蜂窝夹层结构形式的设计舱门方法,对比了不同内外蒙皮厚度、不同蜂窝高度等参数对舱门刚度的影响。文献[11]针对民用飞机机身不同区域货舱的功能需求和设计要求,对比了机身上剪力式与堵塞式两种不同形式的货舱门与门框的设计方法的优缺点。文献[12]提出了民机客改货的货舱门结构设计需要考虑的因素。上述文献针对飞机舱门设计及分析开展的研究较多,而针对航天器的货物通道舱门的设计与分析尚未发现。

本文针对航天器气闸舱的舱门构型需求,首先介绍了气闸舱舱门的结构构型,以及舱体大开口弱刚度的门框补强以及限位装置的设计方法,其次对比了内压载荷下门框补强及增加限位装置前后舱门及舱体的相对变形及应力水平,验证了门框补强以及限位装置的设计方法的有效性,可为我国空间站气闸舱的构型设计提供参考。

1 气闸舱舱门构型及设计

1.1 舱门构型形式介绍

圆柱形气闸舱及其侧壁舱门构型如图1所示。气闸舱为圆柱形形状,高为L,直径为D。为了满足航天货物进出空间站需求,综合考虑货物箱体的形状及尺寸要求,须在圆柱形舱的侧壁正中间位置开一个LN×LN的方形开口,用于货物的运输通道,其中开口与直径比LN/D≥0.55。在货物运输完成后,需要关闭舱门,在舱内重新充一个大气压,使得与整个空间站连通。从F1-F1和F2-F2剖视图中看出,舱门沿母线方向剖视图为直线型,沿环向方向为弓形截面。考虑密封及门框设计要求,舱门尺寸需大于开口尺寸,为LM×LM(考虑两侧门框宽度)。舱门与舱体除口框位置外为纵环向网格筋,舱体壁厚d,舱体开口口框及舱门边缘框壁厚h/d,方形舱门四角圆角r/LN(r为舱门门框圆角半径)。舱门口框的外壁与舱体口框的内壁接触,在接触面进行密封处理。

图1 圆柱形气闸舱及其侧壁舱门的构型形式及尺寸Fig.1 Configuration and size of cylindrical airlock module and its side door

舱门舱体材料均为铝合金,其中模量E=70 GPa,泊松比μ=0.3,屈服强度σs=220 MPa。

1.2 舱门与舱体一体化设计

传统的飞船、空间站舱门由于尺寸较小,且安装在舱体的位置刚性较好,因此舱门与舱体的相对滑移较小、设计相关性不大,可以相对独立开展舱门与舱体的设计分析。由于货物气闸舱的舱门及舱壁开口尺寸与舱体直径比超过了0.5,考虑到大开口弱刚度因素,为了不影响舱门的密封性能及结构的安全性,舱门与门框需一体化设计。

本节提出的一体化设计方法如图2所示。首先,在舱体大开口两侧的门框外侧增加两根沿舱体母线方向的工字型截面纵向梁,见图2(a);其次,进一步在舱门内壁两侧增加四处限制舱门和舱体相对滑移的限位装置,具体是在舱门侧壁安装限位钩,舱体内壁安装限位沟槽,通过控制限位钩与限位沟槽的间隙量δ来调整舱门与舱体的相对滑移量,见图2(b),限位钩与限位槽采用钛合金材料,弹性模量E=110 GPa,屈服强度σs=890 MPa。

图2 舱体大开口刚度补强及限位装置设计方法Fig.2 Design method of stiffness reinforcement and limit device for large opening of module

2 气闸舱舱门与舱体变形分析验证

为了验证增加纵向梁刚度补强、增加限位装置的一体化设计方法的有效性,开展气闸舱在内压载荷下的舱门与舱体相对变形及应力水平分析。

2.1 有限元模型

由于舱门的对称性,采用1/4模型建模分析舱门与舱体的相对变形及应力情况,如图3所示。采用六面体单元C3D8I建模,单元数量40万,节点数49万。在舱门与舱体、限位装置的接触面设置硬接触(见图3中A向和B向视图),摩擦系数0.2。

边界约束条件为在舱体和舱门的边缘分别设置X、Y、Z向对称性边界条件,如图3所示。载荷为在舱门和舱体的内壁施加内压载荷p=151 kPa(考虑1.5倍安全系数),在舱体的上边缘施加由内压引起的分布载荷q=Rp/2(R为舱体半径,p为内压载荷)。

图3 舱门与舱体有限元模型Fig.3 Finite element model of the cargo door and module

2.2 结果分析

本节对比分析了舱门与舱体在增加纵向梁刚度补强前后、增加限位装置前后的舱门与舱体相对变形及应力水平。

1)舱门与舱体增加纵向梁刚度补强前的分析结果

舱门和舱体在未刚度补强、内压载荷下的相对变形云图见图4所示。从图4中可以看出,在内压载荷下,最大变形位置位于沿圆柱舱体两侧口框的母线中心附近,这是由于内压载荷引起的环向传力路径被大开口阻断,引起门框两侧向外鼓包的变形(鼓包变形量沿径向达20.6 mm)。在舱门和舱体口框接触的条件下,鼓包两侧发生了较大的滑移变形,相对滑移量达11 mm。从密封角度出发,若相对滑移量为11 mm,则舱门的密封橡胶条设计难度较大。

图4 舱门与舱体变形云图Fig.4 Deformation contour plot of the cargo door and module

图5为内压载荷下的舱门和舱体的内侧和外侧面应力云图。从图5中可以看出,舱门和舱体的最大应力均位于方形舱门四角点和两侧口框的中间位置,这是由于内压载荷下,对于弓型截面舱门,有向内凹的趋势,引起了舱门的口框中间弯曲变形和口框角点处挤压变形;对于大开口舱体,口框两侧有向外掰的趋势,引起了两侧口框的向外弯曲变形。舱体最大应力达到了403 MPa,舱门最大应力303 MPa,均已超过了铝合金材料的屈服极限强度,所以大开口舱门与舱体须进一步补强设计。

图5 舱门与舱体应力云图Fig.5 Stress contour plot of the cargo door and module

2)舱门与舱体增加纵向梁刚度补强后的分析结果

图6给出了舱门与舱体增加纵向梁刚度补强后的舱门与舱体的应力云图及变形云图。从图6中看出,舱体的最大应力为161.9 MPa,位于舱体口框四角点位置附近;舱门的最大应力为106.4 MPa,位于舱门口框四角点位置附近;舱门与舱体的相对滑移变形3.8 mm。说明增加纵向梁的方法可有效降低舱门与舱体的相对滑移以及应力水平。从应力水平分析,舱门与舱体的最大应力均小于铝合金材料的屈服强度极限,已满足设计要求,但此时相对滑移变形仍为3.8 mm,意味着密封圈在每次开关舱门时需要横向变形3.8 mm,对密封圈的密封性能产生的影响较大。

图6 增加纵向梁方法下的舱门与舱体的变形及应力云图Fig.6 Deformation and stress contour plot under the method of adding longitudinal beams

3)舱门与舱体增加限位装置后的分析结果

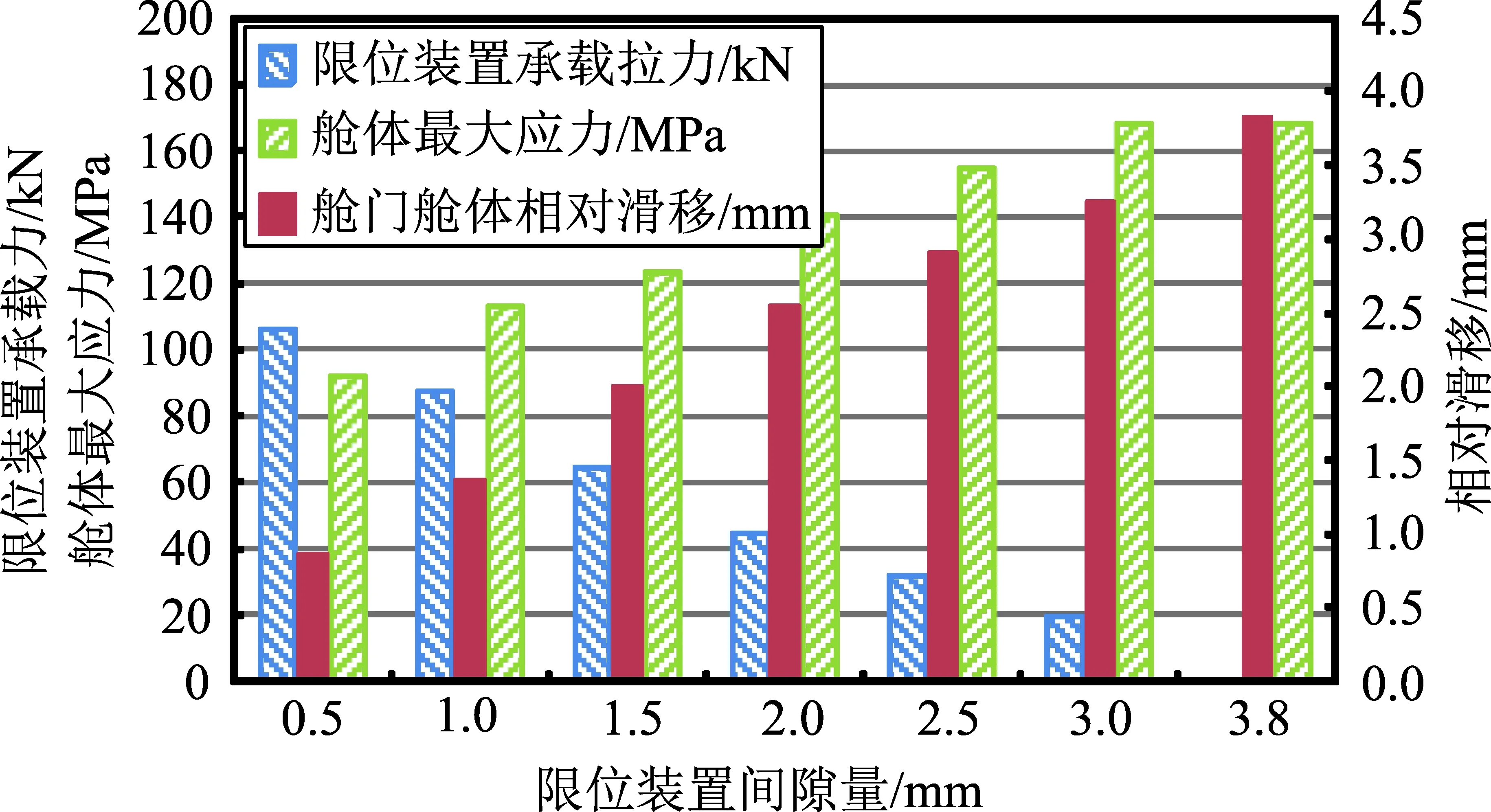

为了进一步降低舱门与舱体相对滑移量和提高密封性能,分析了舱门与舱体的两侧增加限位装置的相对滑移及应力水平。图7给出了增加限位装置下的间隙量δ对舱门舱体相对滑移及应力水平的影响。从图7中看出,随着限位装置的间隙δ的增大,舱门与舱体的相对滑移以及最大应力也增大,但限位装置承载的载荷越小,意味着限位装置的作用在减弱。当限位装置的间隙量大于3.8 mm后,可以看出,限位装置不再承载,舱门与舱体的应力也趋于稳定,说明间隙量已大于舱门与舱体的相对变形量,限位装置不再起到限位作用,与只增加纵向梁刚度补强的方法相对应。

图7 限位装置间隙量对舱门和舱体应力水平、相对滑移及限位装置承载力的影响Fig.7 Effect of clearance of limit device on the stress level, relative slip and bearing capacity of limit device

图8为限位装置的间隙量δ为1 mm时的限位钩与限位槽的应力云图。从图8中看出,限位钩与限位槽的最大应力约为308.5 MPa,位于限位钩的接触内壁受拉一侧以及限位槽的集中接触区域,满足限位装置的钛合金材料的强度极限。

图8 间隙δ为1 mm时的限位装置应力云图Fig.8 Stress contour plot of limit device with gap of 1mm

3 结束语

本文针对航天器气闸舱的舱门构型及大开口弱刚度特征,提出了门框增加纵向梁补强以及增加限位装置的舱门舱体一体化设计方法。对比了刚度补强及增加限位装置前后的舱门与舱体相对变形及应力水平,分析结果如下:①门框增加纵向梁刚度补强可有效降低气闸舱结构的应力水平及相对滑移量;②增加舱门与门框之间的限位装置,可进一步有效降低舱体与舱门相对变形;③限位装置的限位量越大,舱门与舱体的相对变形及应力水平越小,但限位装置的应力越大。综上所述,舱门与舱体的一体化设计能有效提高舱门的密封性能及结构的安全性,可为我国空间站气闸舱的构型选型及参数设计提供参考。