风电叶片采用不同胶黏剂修补的相容性能差异研究

吴海亮,别春华,刘艳霞,纪亭贺,王朋飞

(东方电气(天津)风电叶片工程有限公司 天津 300480)

0 引 言

随着风电机组功率的不断提升,叶片越来越长,所以对于叶片可靠性的要求也越来越高。在风电叶片的成型工艺过程中,通常需要将 2片壳体、剪切腹板等粘接为一体,而在设计中,考虑到载荷需要在不同部件间传递,载荷从主梁传递到壳体再传递至剪切腹板,因此,胶黏剂连接各个部件非常关键[1]。对于叶片整体而言,其受限于叶片制造工艺水平和在粘接涂覆工艺中人工操作的不稳定性,导致叶片粘接区是最薄弱的环节。粘接缺胶是叶片合模过程中最为常见的粘接失效现象,在长期运行过程中造成腹板支撑失效、叶片开裂形变,最终会导致叶片断裂,因此,叶片粘接缺胶问题一直备受关注。行业内叶片的使用寿命为 20年,可以说对叶片粘接质量和强度都是非常苛刻的要求,可见对叶片粘接问题的研究尤为重要。

粘接修复材料的选择不仅要满足优异的综合性能,同时也要给予使用和完成粘接足够的工艺时间和容易实现的生产条件。胶黏剂的韧性是一个重要性能属性,其定义了材料抵抗裂纹产生和扩展的属性,也是材料防止脆性断裂的能力。韧性越高的胶黏剂可以承受更高的形变,同时还可以阻止部分粘结缺陷开裂的疲劳扩展,能大幅提高叶片的粘结寿命[2]。另外就是胶黏剂在使用过程中的放热和凝胶特征,放热温度过高容易引发热收缩现象,界面易因应力集中,导致粘接强度降低,粘接界面的脱胶、翘曲、开裂等不良现象发生,残余应力也会使胶接界面容易受氧、水等环境因素的攻击,进而造成过早的环境破坏[3]。

粘接缺胶通常采用超声无损检测手段[4]进行判断,利用超声波检测技术可以有效地检测厚度变化,其能够显示出产品的隐藏故障,如分层、夹杂、气孔、缺少胶粘剂及粘结处粘结不牢等缺陷,从而可大幅度降低叶片失效的风险。针对检测出的缺胶区采用的修复方案通常需将成型好的叶片壳体开窗,如图1所示,再对缺胶区域进行二次粘接维修[5]。缺胶问题的修复通常伴随着对叶片的二次破坏,因此,对叶片修复质量和强度都有非常苛刻的要求,叶片粘接修复问题的研究也尤为重要。

图1 某叶片缺胶“开窗”修复Fig.1 “Windowing” repair of a glue-lacking blade

1 实验部分

1.1 原材料

本实验所用胶黏剂材料信息如表1所示。

表1 材料信息Tab.1 Material information

1.2 实验方案

1.2.1 胶黏剂本体性能研究

对胶黏剂1、胶黏剂2分别进行本体拉伸性能、FRP拉剪强度性能测试(3mm);对胶黏剂 1、胶黏剂2分别进行放热温度和时间的测试。

实验要求:胶层长度×宽度=500mm×250mm;胶层高度为20mm。

实验温度:分别置于 25℃(室温)和 35℃(烘箱),记录样品表观温度及凝胶。

1.2.2 缺胶粘接实验方案

空白实验:A和 B部分同时使用胶黏剂 1进行粘接,整体经过固化后测试拉伸剪切性能(参照标准:EN 1465—2009)。

不同缺胶量测试如图 2所示:首先在 A处使用胶黏剂 1进行粘接,保证缺胶宽度 b1=b20%(总缺胶量为 20%);图 2中 b1=b20%、b2=b20%(总缺胶量为 40%);图 2中 b1=b30%、b2=b30%(总缺胶量为60%)。固化后测试拉伸和剪切性能。

图2 试样示意图Fig.2 Specimen diagrams

不同修补胶测试:首先在 A处使用胶黏剂 1进行粘接,分别保证总缺胶量为 20%、40%、60%,经过固化后,对 B部分分别使用胶黏剂 1和胶黏剂 2进行修补。胶黏剂1后固化条件为70℃ 6h,胶黏剂2后固化条件为50℃ 3h,完成固化后进行拉伸和剪切性能测试。

如图2所示,制作单搭接剪切样条,胶层厚度h=3mm,粘接面长度 L=40mm,粘接面总宽度 b=40mm,B为缺胶部分,缺胶宽度为b1、b2。

1.2.3 缺胶测试制样过程

在试样的制作过程中,首先采用单向布和环氧树脂利用真空灌注工艺制备标准试样的复合层合板,进行划线、裁切后进行胶黏剂涂覆,如图 3所示。胶黏剂在涂覆前经过充分混合、排泡;粘接时使用限厚材料保证胶黏剂厚度,如图 4所示;待胶黏剂部分固化后进行注胶修补,再次进行固化,如图5、6所示。

图3 胶黏剂涂覆Fig.3 Adhesive coating

图4 限厚粘接固化Fig.4 Adhesive curing

图5 缺胶修复Fig.5 Repair of glue-lacking area

图6 收胶固化Fig.6 Repair curing

2 结果与讨论

2.1 胶黏剂本体性能测试结果

由于叶片大型化趋势明显,对材料本体的各项性能提出了更高的要求,尤其是对胶黏剂的韧性、可操作时间和放热温度有了更高的要求[6]。根据胶黏剂在风电叶片上的使用技术要求,对2款胶黏剂进行了材料性能测试,测试内容包含材料基本力学性能和工艺性能;同时,通过设置不同的加热环境研究了等体积尺寸下胶黏剂的放热时间和放热温度。

从表2的拉伸性能测试结果可知,抗拉强度和模量两款胶黏剂相差无几,代表胶黏剂材料具有更高韧性的断裂延伸率的数据分别为2.31%和2.17%,均满足叶片结构设计对胶黏剂的技术指标≥2%,前者比后者高出 6%代表韧性较高。FRP抗剪强度[7]上,3mm厚的胶黏剂 1性能更高。2款胶黏剂的力学性能整体上差异较小。

表2 两款胶黏剂测试结果Tab.2 Test results of two adhesives

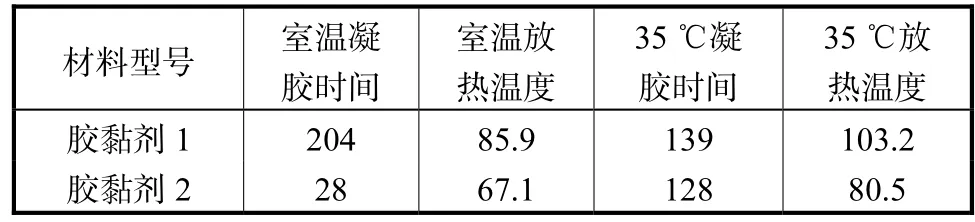

从表 3和图 7放热温度和时间测试结果来看,2款胶黏剂的凝胶时间相差较大,胶黏剂2的凝胶时间更短,说明在实际的生产中可以提高叶片修复效率,但太短的凝胶时间无法满足叶片的合模粘接工艺,更适合用于叶片损坏区域的修复。胶黏剂1的Tg值更高,则表明在相同温度条件下其需要更长的时间来实现完全固化,或在相同的时间下实现完全固化的温度要求更高。而对于风场问题叶片的修复,环境条件恶劣、修复条件不满足时,胶黏剂 2的工艺性能更利于提高叶片的修复效率。

表3 放热温度和放热时间数据Tab.3 Test results of heat release time and temperature

图7 放热温度和放热时间测试图片Fig.7 Test pictures of heat release time and temperature

胶黏剂在固化的反应过程中会放出大量的热,在界面形成热应力,导致界面更易出现裂纹,同时随着加热环境时间的增加,材料的剪切性能呈现先增加后快速下降的趋势,也就是说长时间的高温环境会降低胶黏剂的剪切性能和增加叶片失效风险。结合测试结果,叶片修复过程中胶黏剂的固化温度并非越高越好,低放热效应是叶片大型化趋势的更高要求[8]。

综上所述,粘接1的力学性能稍强于胶黏剂2,固化过程中工艺特性差异较大,胶黏剂1可满足叶片合模粘接,同样也可用于叶片缺陷修复;胶黏剂 2的凝胶时间短,代表可操作时间短,更适合风电叶片小范围内的部件粘接制作和缺陷维修。

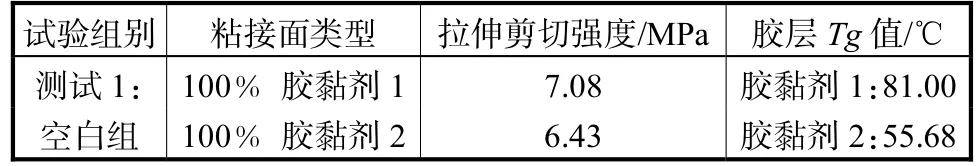

2.2 缺胶粘接试验结果

从表 4、表 5测试数据发现,粘接面缺胶情况下FRP拉伸剪切强度低于 100% 填胶的粘接面,缺胶面积为 20%、40%、60%时,胶黏剂 1体系的拉伸剪切强度依次下降10.97%、14.19%、23.99%,说明随着粘接面缺胶量的增加、胶黏剂与基材的有效粘接面积减小,FRP粘接试样的拉伸剪切强度呈现下降的趋势,即表示粘接体系在受纵向拉伸剪切应力时能承受的最大载荷降低,粘接结构也容易破坏,必须通过一定的手段对缺胶进行修复。

表4 对照组测试结果Tab.4 Test results of control groups

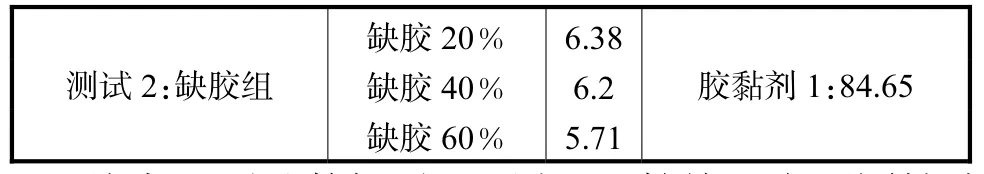

表5 缺胶组测试结果Tab.5 Test results of glue-lacking adhesive starvation groups

从表6测试数据对比可发现,粘接面在不同缺胶量情况下使用胶黏剂 1进行修补后,缺胶高达 60%时,修复后的拉伸剪切强度比空白组胶黏剂1仅下降了 5.20%,同比可恢复近 40%的缺胶。使用胶黏剂 2修复后,拉伸剪切强度与缺胶组测试数据差别较小,推断胶黏剂2的修复并没有改善体系材料的性能。

表6 修补组测试结果Tab.6 Test results of repair groups

通过图 8 试样界面破坏形式可发现,胶黏剂 1进行修补后破坏界面与原有胶黏剂1呈一体粘接,粘接良好。而胶黏剂2修补后破坏界面处,胶黏剂2与胶黏剂 1多为分离状态,没有形成良好的界面结合。以上说明采用相同胶黏剂 1经评估可以用于叶片合模粘接,也可用于叶片修复。因此,在使用与本体材料相同的胶黏剂进行修复的时候,粘接修补后的效果好于不同系列胶黏剂修补效果,拉伸剪切强度可得到恢复,在很大程度上使粘接面粘接强度得到恢复,粘接效果良好,出现了明显的界面效应,这对于叶片的修复质量起到了保障作用。

图8 试样破坏状态Fig.8 Specimen failure interface

3 结 论

2款胶黏剂的本体力学性能和工艺性能测试表明,2款胶黏剂在性能上均可满足叶片结构设计要求,在工艺性能上,胶黏剂 1可适合用于风电叶片制造成型合模粘接,也可用于叶片胶黏剂缺陷修复;胶黏剂2适合用于叶片胶黏剂缺陷修复;不同程度的粘接缺胶均会造成材料的拉伸剪切性能下降,有效粘接面积越小,性能下降程度越大;采用不同体系的胶黏剂修复,界面结合性能较差,修复质量和强度得不到恢复;采用与本体粘接材料相同的胶黏剂修复缺胶问题,有效粘接面积增加、界面结合良好,可恢复材料的拉伸剪切性能,改善界面粘接质量,更能满足叶片胶黏剂缺陷修复要求。