面向涡轮泵端面密封性能要求的装配工艺研究

魏芳胜 邹旭东 李 波

面向涡轮泵端面密封性能要求的装配工艺研究

魏芳胜 邹旭东 李 波

(西安航天发动机有限公司,西安 710100)

通过分析某型号液体火箭发动机涡轮泵端面密封装配质量及泄漏原因,提出一种面向端面密封性能要求的锁紧螺母静压锁紧技术,开发出轴端螺母间歇式递增拧紧的工艺方法。采用接触非线性有限元技术和弹性相互作用理论建立了涡轮泵锁紧螺母连接的有限元模型,研究涡轮泵轴端螺母锁紧方式、拧紧力矩大小与密封性能之间的关系,根据工况载荷下涡轮泵对密封性能的要求反求装配连接拧紧力矩大小。通过对该型号涡轮泵进行工艺试验研究,解决了端面密封泄漏量超差问题,端面密封一次装配成功率由原来的50%提高到90%,验证了该技术方法的可行性。

涡轮泵;端面密封;泄漏量;有限元分析

1 引言

涡轮泵是液体火箭发动机中最重要的部件之一,端面密封是涡轮泵的核心密封零件,其作用是防止液氧、高温燃烧室发生泄漏。高可靠密封是其重要特性,其密封质量与发动机工作的可靠性和使用寿命密切相关[1]。由于影响端面密封性能的因素众多,并且目前尚未精确掌握装配工艺对密封性能的影响机理,导致涡轮泵装配周期不确定,而且反复拆装容易诱发其它问题,严重影响了涡轮泵的装配质量及可靠性。为此,通过对某型号液体火箭发动机涡轮泵端面密封装配环节中存在一次装配后气密检查泄漏量经常超差问题的深入研究,分析了该涡轮泵产品结构特点及装配工艺流程,找出端面密封装配过程中的薄弱环节以及泄漏原因,提出一种面向涡轮泵端面密封性能要求的装配工艺方法,建立锁紧螺母连接的有限元模型,对比分析不同锁紧工艺对密封性能的影响,进而提出有效的装配工艺措施及合理装配参数。

2 产品结构特点

2.1 端面密封结构原理

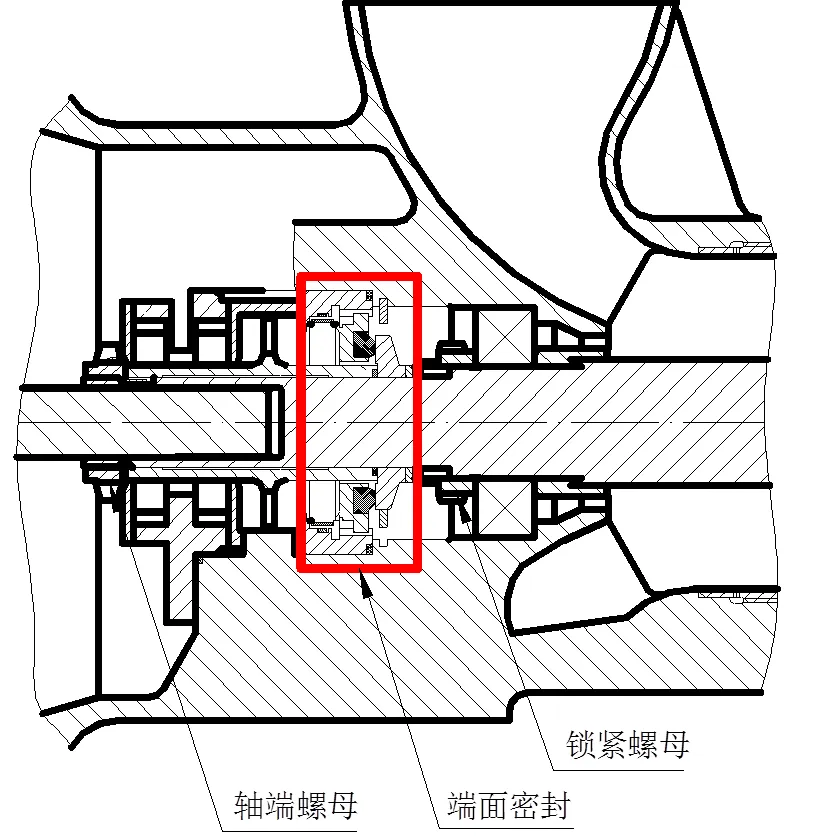

端面密封在涡轮泵中主要起两方面作用:一是在发动机起动和停机阶段隔离液氧与燃气,防止起动涡轮工作时高温燃气进入到氧腔;另一方面,在发动机稳定工作阶段防止低温液氧泄漏到燃料端,影响燃料泵内非金属密封件的正常工作[2]。本文分析对象为某型号液体火箭发动机涡轮泵的端面密封,其装配位置及结构如图1所示,主要由动环、调整垫、静环组件、密封圈、浮动环组件组成。

图1 端面密封位置示意图

2.2 密封技术要求及装配工艺分析

图2 密封装配工艺流程

端面密封装配后,要求对涡轮泵内腔充气0.5MPa,通过泄漏管嘴检测密封泄漏量,设计文件要求泄漏量不大于60泡/分,密封装配工艺具体流程如图2所示。

从图2可知,对于气密检查不合格的涡轮泵,需要分解整套密封零组件,检查动环与调整垫配合面,更换密封圈及调整垫,调整装配方式,然后重新装配,依此循环直至气密性检查合格为止。同时端面密封装配在狭小低压壳体内腔进行,操作极其不便,尤其在分解静环组件、动环和调整垫时容易损伤零件。基于此工艺流程下的涡轮泵装配,其端面密封气密性不合格问题尤为突出,端面密封一直是装配过程中的薄弱环节,严重制约了涡轮泵的批量化生产。

3 装配工艺问题剖析

涡轮泵的锁紧螺母用于紧固转子轴系零件,轴承装配至壳体后,通过锁紧螺母紧固轴承、诱导轮、离心轮等轴系零件。锁紧螺母材料为S-07高强度不锈钢,单个锁片厚度不小于1mm,锁紧螺母的锁紧方式为锁片锁紧,螺母上有19个锁片,轴上装配锁紧螺母处有两个对应锁紧槽,通过拧紧力矩范围调整锁片与锁紧槽的位置,使其中一个锁片与一处锁紧槽对应,通常使用改锥敲击法将锁片敲击至槽内,完成锁片锁紧。由于锁紧螺母装配在狭小的壳体内腔,敲击锁片时改锥只能倾斜放置,无法固定牢靠,改锥冲击锁紧法在瞬时内施加冲击载荷,不易控制施加力大小,容易损伤与端面密封调整垫配合的轴肩,使其产生凸起,在轴端螺母的力矩作用下轴肩的凸起会使调整垫端面产生压痕,表面不平,导致动环与静环组件贴合不好,进而影响端面密封气密性。同时被敲击的锁片可能产生裂纹,影响涡轮泵轴系预紧力一致性以及发动机安全可靠性。

此外,端面密封主要依靠动环和静环组件贴合密封,动环下端连接的产品为紫铜材料的调整垫,动环、静环组件、调整垫最终由轴端螺母压紧,由于端面密封气密要求严格,静环组件和动环必须彻底平整贴合面才能满足气密性要求。同时密封装配过程中,通过尺寸链计算得到的调整垫片厚度范围变化较大,通常厚度为0.4~0.8mm,由于紫铜材料偏软,轴端螺母力矩到位后((105±5)N·m),对紫铜材料的调整垫变形影响很大,会使调整垫产生受力不均匀现象,使其平面度下降,导致动环与静环组件贴合不好,最终影响密封性能。在涡轮泵装配过程中,发现当力矩小于90N·m时,端面密封气密检查均能满足要求,然而力矩增大至100N·m,泄漏量则迅速增大,此问题已在多次装配中出现。

通过对端面密封自身结构及密封装配过程的分析发现,锁紧螺母垫片的锁紧方式、轴端螺母拧紧方式及力矩大小是影响端面密封的主要因素。

4 面向密封性能要求的装配工艺理论分析

基于前文中得到的影响涡轮泵端面密封主要因素,通过对端面密封进行装配工艺理论分析,提出相应的改进措施。

4.1 静压锁紧工艺技术研究

4.1.1 专用锁紧工装设计制造

设计制作一种专用夹紧钳,采用平面五连杆机构中闭链连杆机构原理,基本结构是由五个刚性构件用低副联接而成,各构件上各点的运动平面均相互平行,具有压强小、磨损轻、易于加工和几何形状能保证本身封闭等优点,工作时使其控制在某一个连杆的一定角度范围内,结构简单,夹紧方便。根据锁紧螺母尺寸大小设计配套夹紧头,具有导向定位作用。其夹紧受力的齿端呈圆滑曲面状,能够有效减小锁紧锁片时产生应力集中和断裂失效的现象。夹紧头前端设计一个限位装置,方便控制锁紧深渡值。夹紧头经过热处理及电镀防锈处理,表面光洁,具有较高的强度和耐磨性,工装实物结构如图3所示。

图3 专用夹紧钳结构

同时自制工艺套筒,在锁紧锁片之前将工艺套筒装配至轴上,用于保护轴不被限位装置损伤。工作时只需将夹紧钳的夹紧头与锁紧螺母装配好,齿端与锁片对齐,双手缓慢施力,待锁片塑性变形到要求深渡位置时通过夹紧头内侧的限位装置进行限位,然后取出夹紧钳,完成锁紧装配。使用夹紧钳静压锁紧法取代传统的改锥冲击锁紧法可以有效地避免损伤与端面密封调整垫配合的轴肩,保证端面密封气密稳定性,提高装配质量。

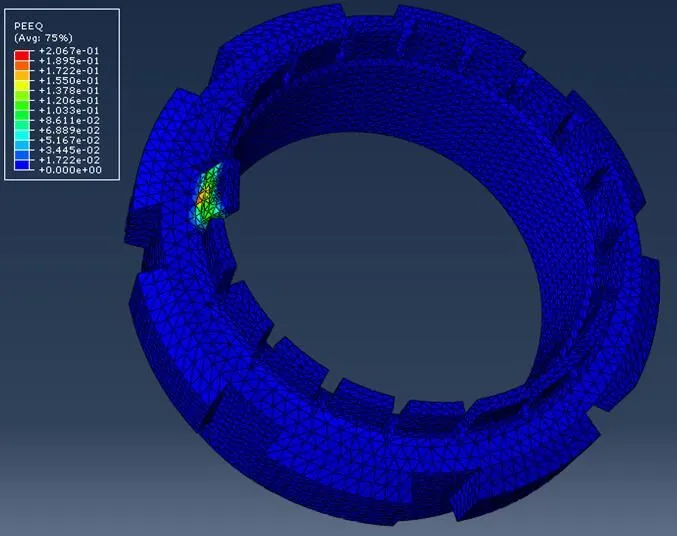

4.1.2 静压工艺有限元分析

采用接触非线性有限元技术和弹性相互作用理论建立了涡轮泵锁紧螺母连接的有限元模型,对比分析锁紧螺母专用夹钳锁紧及传统的冲击锁紧方式,结合工程经验值设置仿真分析中的边界条件参数[3],分析模型材料具体参数如表1所示。

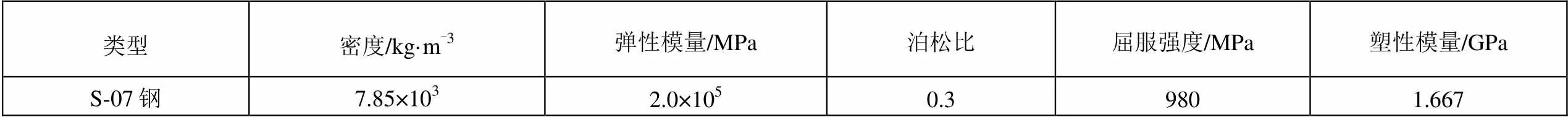

表1 材料特性参数

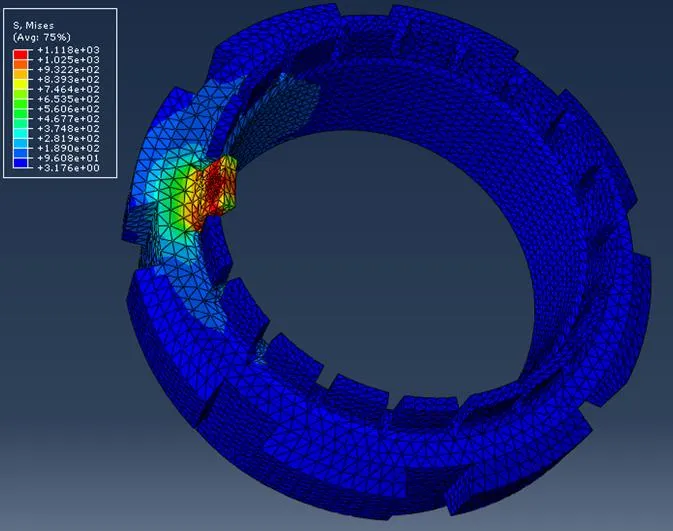

图4 冲击载荷下应力分布图

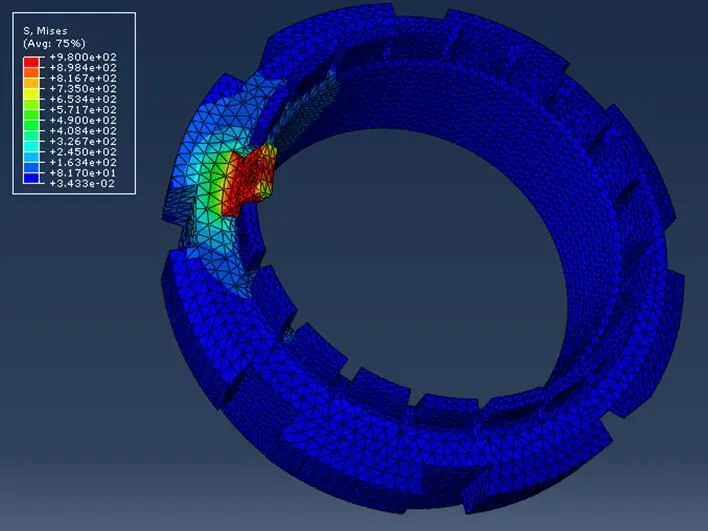

图5 静载荷下应力分布图

图6 冲击载荷下应变分布图

图7 静载荷下应变分布图

在整体坐标系下,选取锁紧螺母的锁片表面,对锁紧螺母的6个自由度全部约束。实际使用测力计得出一般锁紧螺母锁片锁紧需要施加5000~6000N的载荷,因此在锁片锁紧位置分别施加瞬时的5500N冲击载荷和随时间缓慢增加至5500N的静载荷,得出应力和应变分布图,如图4~图7所示。

从应力应变分析结果中发现,锁紧螺母锁片根部内角附近所受应力最大,也是发生最大变形的部位,说明该部位最容易达到屈服极限而断裂,该分析结果与实际应力应变分布情况是吻合的,说明采用的有限元计算分析方法是可靠的。从应力分布云图可以发现,冲击载荷下锁紧螺母所受最大应力为1118MPa,静载荷下锁紧螺母所受最大应力为980MPa;从应变分布图可以得出,冲击载荷下锁紧螺母所受的最大等效塑性应变为0.206mm,静载荷下锁紧螺母所受的最大等效塑性应变为0.192mm,说明锁紧螺母在冲击载荷作用下更容易裂开,从理论上验证了使用本文所提方法能减小锁紧螺母产生断裂失效现象,与传统的改锥冲击锁紧法相比具有明显的优势。

4.2 降低轴端螺母力矩风险分析

由于涡轮泵起动加速过程中,测速套筒、动环等零件靠轴端螺母拧紧后产生的压紧力确保其不打滑,轴端螺母用于压紧测速套筒、动环和调整垫三个零件,螺母拧紧力矩减小直接导致压紧力降低,最终可能导致轴上零件在发动机起动加速过程中产生打滑现象。下面进行理论分析螺母力矩从(105±5)N·m调整为(90±5)N·m后对压紧力的影响。

涡轮泵起动过程力矩平衡表达式为:

1+2-3=′ (1)

式中:1——螺母与轴配合螺纹产生的带动力矩,N·m;2——轴肩端面产生的摩擦力矩,N·m;3——静环组件端面产生的阻碍力矩,N·m;——转动惯量,kg·m2;′——起动加速度,rad·s2。

1=11(2)

式中:——压紧力,N;1——螺纹摩擦系数;1——螺纹力臂,mm。

2=22(3)

式中:2———螺纹摩擦系数;2——螺纹力臂,mm;

将式(2)、式(3)带入式(1)中,可得:

11+22=′ (4)

根据发动机热试车数据,转速增幅最快的应该在火药点火后起动涡轮加速时间段,统计得出极限情况下时间在0.02s以内,转速从0增加到12000r/min,用此时间段的平均角加速度代入式(4)中计算得′为6280rad/s2。

目前统计状态端面密封静环组件弹力为63~78N,极限情况下按照最大的力78N进行计算得出3值,通过实际测量得到转动惯量为2.1581×105kg·m2,最终计算得到压紧力。

= (′+3)/(11+22) (5)

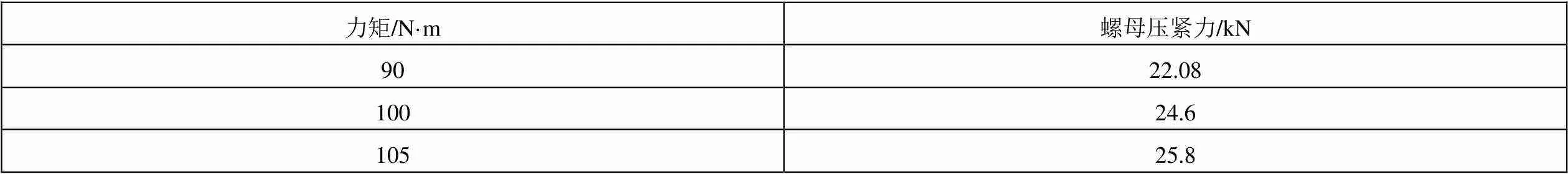

经求解计算得压紧力为1146N,按照最保守极限情况下估算,压紧轴端螺母、测速套筒、动环及调整垫所需要的力为1146N即可。对不同轴端螺母力矩下的压紧力进行了计算,结果详见表2。

表2 不同力矩对应的螺母压紧力

通过上述计算可知,在90N·m力矩压紧力为22.08kN,远远大于发动机起动时所需的压力。调整垫的屈服极限为245MPa,弹性模量为106GPa,计算得出调整前后调整垫受力及变形见表3。

表3 调整前后调整垫受力及变形

综上分析,发现螺母拧紧力矩从(105±5)N·m调整为(90±5)N·m后,仍具有较大的安全裕度,对涡轮泵性能无影响。

5 工程应用试验研究

为了验证所提工艺方法对涡轮泵端面密封性能的影响,对该型号液体火箭发动机涡轮泵的端面密封装配进行验证试验。

5.1 螺母锁紧工艺试验

选用试验件锁紧螺母,按照工艺文件要求将泵壳体与转子轴系零件装配后,采用专用夹紧钳夹紧锁紧螺母锁片,锁紧前确保夹紧头与锁紧螺母接触面贴合好,并且齿端与锁片对齐,按照设计要求调整好限位深度,完成锁紧装配,没有损伤轴及轴肩。经过分析检查,确认锁紧状态及结果,锁片根部无裂纹现象,并且很好保护了轴及轴肩,目前该处锁紧螺母静压锁紧技术已经在涡轮泵正式装配中使用,效果良好。

5.2 力矩大小影响调整垫变形试验

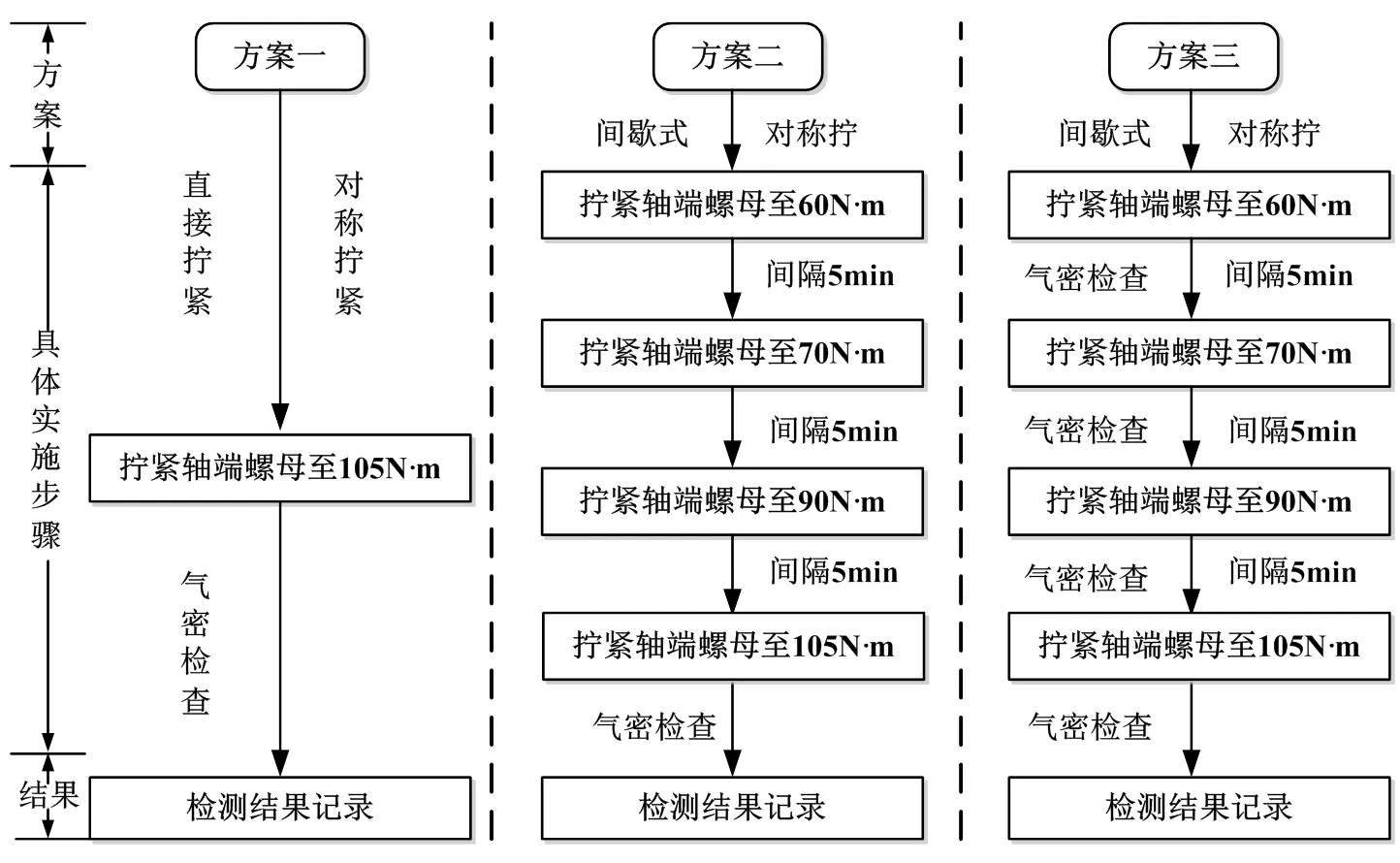

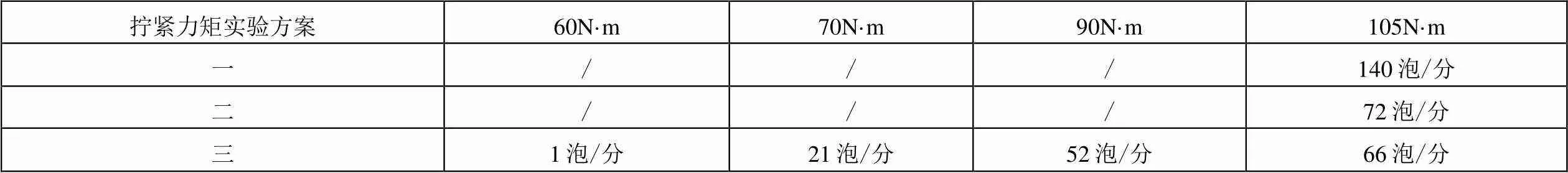

采用通过尺寸链计算得出调整垫厚度为0.48~0.50mm的一套端面密封,加工三件调整垫,研究不同力矩大小对端面密封气密性的影响,按照以下方案进行了对比试验研究,每种实验方案均使用新品调整垫,三种方案详细流程如图8所示。

图8 三种方案对比

表4 气密性检查结果

气密检查结果见表4,发现采用方案一时的气密检查泄漏量远远超过要求值(>60泡/分)。采用方案二或方案三时气密检查泄漏量比较接近或已达到要求值,如果降低最终力矩值不超过90N·m,则可满足气密检查要求。由此可见,采用间歇式逐渐增加力矩的方法可以使受压的调整垫应力得以充分释放,能够提高端面密封气密性能。

基于本文所提方法,各项改进措施已应用于涡轮泵装配,已完成十多台涡轮泵装配,改进后涡轮泵端面密封装配气密检查合格率从原来的50%提高到90%,改进措施成效显著。

6 结束语

通过对某型号液体火箭发动机涡轮泵端面密封结构及装配工艺分析,找出了装配过程中薄弱环节并分析泄漏原因,提出了改进锁紧螺母装配工艺技术及轴端螺母力矩拧紧工艺方法,从理论分析及试验验证两方面证明了所提工艺改进方法的有效性。解决了装配过程端面密封泄漏量经常超差问题,提高了涡轮泵装配质量及一次装配的成功率,显著提高了涡轮泵的装配效率。本文研究成果已在涡轮泵密封装配中成熟应用,该方法可在其他型号产品设计阶段根据涡轮泵端面密封性能要求反求装配连接工艺参数,对密封系统的精密装配工艺设计提供新思路。

1 张贵田.高压补燃液氧煤油发动机[M].北京:国防工业出版社,2005

2 张树强,陶正,王良,等.涡轮泵端面密封可靠性设计研究[J].航天可靠性2016年学术交流会,2016:405

3 张建华,丁磊.ABAQUS基础入门与案例精通[M].北京:电子工业出版社,2012

Research on Assembly Process for Turbopump End-face Seal Performance Requirements

Wei Fangsheng Zou Xudong Li Bo

(Xi’an Space Engine Co., Ltd., Xi’an 710100)

Static pressure locking technology is proposed based on the analysis of assembly quality and leakage of the turbopump end-face seal of a liquid rocket engine, and an intermittent tightening process for the shaft end face nut is developed. The effect of locking method and magnitude of tightening torque on the sealing performance of the turbopump locking nut are investigated with nonlinear contact finite element and elastic interaction theory. Then the magnitude of the tightening torque of the locking nut is determined according to the requirements of the turbopump’s sealing performance under variable load conditions. The leakage of the end-face seal of the turbopump is solved and the success rate of the end-face seal assembly has been increased from 50% to 90%, which indicates the feasibility of the proposed process.

turbopump;end-face seal;leakage rate;finite element analysis

魏芳胜(1987),硕士,机械制造及其自动化专业;研究方向:液体火箭发动机涡轮泵制造及装配技术。

2018-07-23