一款多功能台灯面板注塑模设计

蔡凯武 耿香月 邢恩宏

(1.广东工业大学华立学院,广东 广州,511325;2.天津大学,天津,300072;3.天津理工大学,天津,300384)

随着计算机技术在塑料模具设计中应用的不断发展,彻底改变了传统模具设计和制造方法。塑料模具设计水平的提高对于我国未来塑料制品产业的发展具有积极的影响。

目前市场上的塑料台灯面板,多采用模具注塑成型,结构简单,产品质量易受到诸如模具导热性[1]、分型面的选择[2]、浇注系统[3]、冷却方式[4]、侧向抽芯机构[5]和脱模系统[6]等因素的影响,生产过程中充满了不确定性[7]。通过总结国内外多种家用电器模具设计要点,并应用于多功能台灯面板模具设计中,成功设计了一整套多功能台灯面板注塑模具。由于该塑件内部结构中有一处凸出及两处镶件凹入,制品脱模不方便,注塑模具采用先分型,再设计浇注系统、抽芯结构、冷却系统及脱模机构等,取得了良好的效果,可为注塑模具设计人员提供参考。

1 塑件制品结构分析

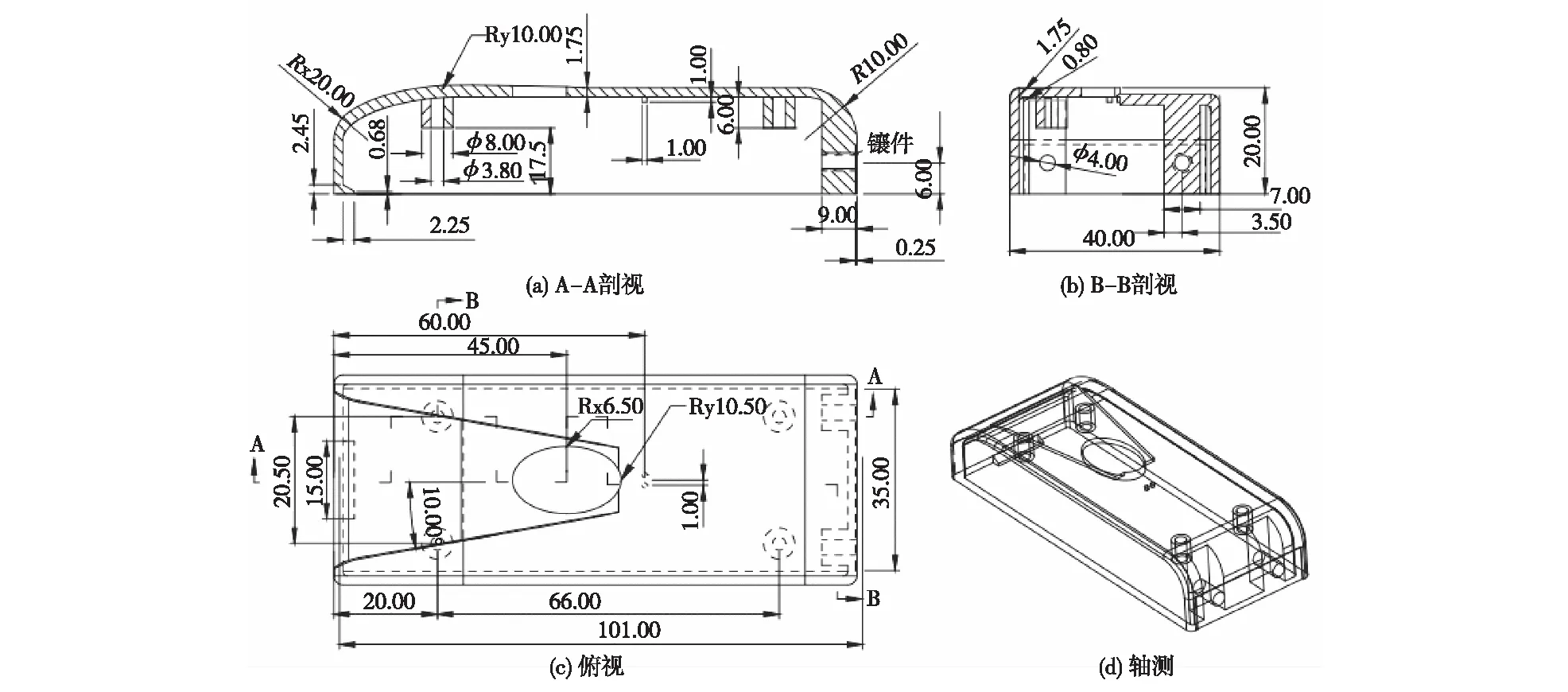

塑件为多功能台灯上面板,材料选择丙烯晴/丁二烯/苯乙烯树脂(ABS),流动性好,成型收缩率取1.07,单件质量22 g,其中有两个镶件和螺栓连接,利用三维软件对塑件建模[8],塑件结构见图1。塑件长宽高尺寸分别为101.00 mm×40.00 mm×35.00 mm,塑件内需1处抽芯结构和2处镶件抽芯结构才能成型。塑件采用内抽芯结构,模具的抽芯距离比较小,在设计推出机构时,不仅要保证塑件的正常脱出,还要考虑推出机构的制造、装配等工艺性能,既要达到抽芯目的,又要确保模具结构紧凑且加工方便。

图1 多功能台灯面板结构(单位:mm)

2 塑件模具结构设计

2.1 模具结构分析

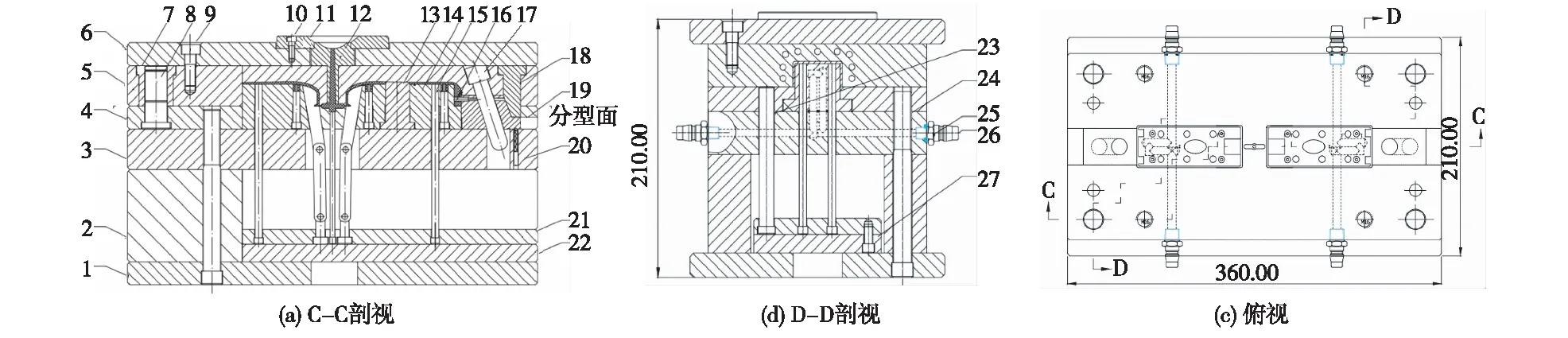

由于凹、凸模直接与高温、高压的熔融塑料接触,并且脱模时反复与塑件摩擦,因此,要求凹、凸模件具有足够好的强度、刚度、耐磨性、耐腐蚀性以及表面光洁度。凹凸模结构形式用的最多的是整体嵌入式和局部镶拼式,本设计中凹凸模的结构采用整体嵌入式,根据制品外表面形状、尺寸精度和质量要求,直接在模板上加工出塑件。整体式结构制造简单,塑件上无拼接痕,塑件质量好,省去了镶拼组合所需的工时和费用。注塑模具采用导柱和内模导柱导向定位,模具最大外形尺寸为360.00 mm×210.00 mm×210.00 mm。模具型腔的排列及数量涉及到模具的尺寸,综合考虑浇注系统的设计、浇注系统的平衡、抽芯机构的设计、镶件及型芯的设计、热交换系统的设计,该模具设计成一腔两模,模具详细结构见图2。

图2 多功能台灯面板注塑模具结构(单位:mm)1—动模座板;2—撑柱;3—支承板;4—动模板;5—定模板;6—定模座板;7—导套;8—导柱;9—内六角螺丝;10—内抽芯型芯;11—定位环;12—浇口套;13—型芯;14—镶件;15—推料杆;16—镶针;17—斜导柱;18—斜滑块;19—限制块;20—定位钢珠;21—推板固定板;22—推板;23—复位杆;24—紧固螺钉;25—O型圈;26—快速接头;27—拉紧钉

2.2 浇口设计

在设计浇注系统时,首先是选择浇口的位置。浇口位置的选择直接关系到产品成型质量及注塑过程能否顺利进行。该塑件有壁厚差,在避免喷射的前提下,浇口应开设在塑件截面较厚处,以利于熔体流动、排气和补料,避免塑件产生缩孔或表面凹陷,另外一侧因要做镶件,需考虑抽芯结构的位置,故浇口位置选择在产品镶件相对的侧平面,设计采用侧浇口,侧浇口设置在模具分型面处,从塑件的外侧进料,截面为矩形浇口,浇口结构见图2。

2.3 浇注系统设计

主流道的设计应有利于排气,减小压力损失,不产生涡流、紊流现象,因此流道设计尽可能短。浇注系统熔料质量应取最小值,利于型腔和镶件的变形保护,浇口有利于修正和加工。主流道分为两段,一段在浇口套内,另一段在定模板的镶块内。根据经验,主流道设计为圆锥形,锥角为3°。因为在满足成型与脱模的前提下,锥角小,流道柄废料少,提高了原材料的成品率。主流道内壁应光滑,表面粗糙度0.40~0.20,抛光方向与脱模方向平行。在考虑到模板厚度的情况下主流道长度越短越好,一般小于60.00 mm,本设计取50.00 mm。

在多腔模中要降低流动阻力,应使分流道尽量短且转弯少,分流道的断面尺寸要足够大,降低压力和温度损失,缩短充模时间,以生产高质量的塑件。但是过大的流道断面增加了浇注系统熔料质量,增加了材料配用比例,耗能多,降低了塑件质量,此外过大的流道要求较长的冷却时间,降低了生产效率。分流道的截面形状设计为梯形,该流道只切削加工在一个模板上,节省机械加工费用,且热量损失和阻力损失均不大。第二段分流道的始端直径比第一段的末端直径略小,取6.00 mm。

2.4 斜滑块抽芯结构设计

多功能台灯面板内侧有1处内钩结构和2处镶件抽芯结构,塑件中的内钩采用“弯销+推杆”内抽芯结构,由内抽芯型芯10、推板固定板21、推板22组成;2处镶件采用“弯销+滑块”侧向抽芯机构,由镶件14,镶针16,斜导柱17,斜滑块18组成,利用成型的开模动作,使斜导柱与滑块产生相对运动,滑块沿开模方向及水平方向运动,使之脱离倒勾。由于塑件在成型设备上注塑时产生很大的压力,为防止滑块与活动芯,受到压力产生位移而影响成品的尺寸及外观,本注塑模具设计滑块时采用锁紧定位。

2.5 注塑模温调节系统

由于塑件在定模上,所以在动定模上设置冷却水道,冷却水道为了便于加工,制成圆形,直径为6.00 mm,冷却水道与型腔壁之间的距离不宜太近,太近则型腔壁温度过低,产生温度不均现象,不利成型,制品质量无法保证,同时当注塑压力加大时,容易引起变形甚至破坏;距离太远,冷却效果不理想,失去作用,综合考虑冷却水道之间的距离取为4.00 mm。定模采用9股“直通式冷却水道+水井”冷却回路,动模采用循坏水路冷却回路,其冷却水道的布置形式见图2。

2.6 导向定位系统设计

本模具属于小型模具,动定模采用了4支圆导柱导向,4支圆导柱对称布置于动模的4边,大小为:φ19.50 mm×10.00 mm,为了确保抽芯结构顺利成型,采用了2根斜导柱,尺寸为φ14.00 mm×62.00 mm,为了保证推件平稳顶出,推杆采用了12支φ6.00 mm×50.00 mm的圆导柱。在定位机构设计方面,本模具采用了整体式锥面锁紧方式,锥面倾斜角为120。

3 模具工作过程

模具合模,在镶针16的作用下镶件摆在正确位置。塑料熔体在XS-ZY-125卧式注塑机上,注塑压力采用70 MPa,由注塑机喷嘴贴紧浇口套12注射58 g塑料进入主流道、分流道,再进入型芯13,等待4 s,塑料熔体填满型腔后保压1.5 s,冷却固化6 s。固化后,待塑件有足够的刚性,液压缸启动,通过推动推板22拉动内抽芯型芯10完成内抽芯,通过斜导柱17,斜滑块18,镶针16移动完成侧向抽芯。完成两次抽芯后,模具从分型面打开,由导套7和导柱8导向,镶针16在斜导柱17、斜滑块18上斜向运动,在内抽芯型芯10运动脱离塑件。完成开模行程150.00 mm后,液压缸通过推动推板22从而推动推料杆15,机械手将多功能台灯面板塑件取出。液压油缸再推动复位杆24复位,模具在注塑机推动下完成合模。

模具生产的注塑产品质量良好,产品见图3。

图3 多功能台灯面板产品

4 结语

1) 模具采用了内抽芯结构,内抽芯结构生产效率高、操作方便、结构稳定。

2) 成型的产品能满足使用要求,具有较好的背面光滑度,外形美观,取得良好的成型效果,达到产品设计要求。

3) 采用该面板生产的台灯功能多样化,实用性强,性价比高,已经申请了发明专利及实用新型专利。