多孔聚合物微球载体催化剂催化乙烯聚合研究

任合刚 董平 王登飞,2 闫义彬 周光远

(1.中国石油天然气股份有限公司大庆化工研究中心,黑龙江 大庆,163714;2.东北石油大学化学化工学院,黑龙江 大庆,163318;3.中国科学院长春应用化学研究所,生态环境与高分子材料重点实验室,吉林 长春,130022)

聚烯烃工业的核心技术是聚烯烃催化剂,而聚烯烃催化剂的发展关键之一在于催化剂载体的进步。有机高分子载体具有结构明确、粒度分布可控、无机灰分低、表面官能团可调等特点,并可通过设计有机载体上的官能团,调控催化剂活性中心周围的电子环境和空间位阻,从而调整聚合物的相对分子质量、链缠结等[1-3]。

下面采用种子溶胀聚合制备了含有氰基官能团的多孔聚合物微球载体,用化学表面修饰手段改性多孔聚合物微球载体,再负载四氯化钛制备了聚合物载体负载的Ziegler-Natta催化剂,研究了多孔聚合物微球载体催化剂对乙烯聚合的效果。

1 试验部分

1.1 原料与试剂

苯乙烯,分析纯,北京化学试剂厂;二乙烯基苯,分析纯,天津市精科精密化工研究所;丙烯腈,分析纯,上海化学试剂厂;四氯化钛,分析纯,北京益利精细化学品有限公司;乙烯,聚合级,中国石油大庆石化分公司。

1.2 催化剂的制备

N2气氛保护下,将一定量的苯乙烯、偶氮二异丁腈等加入至反应器中,于70 ℃下反应24 h,制得单分散的聚苯乙烯微球,再加入苯乙烯、二乙烯基苯、丙烯腈等于30 ℃下反应12 h,最后经过离心分离、抽提、干燥制得多孔聚合物微球载体。然后把载体加入Schlenk型反应器中,加入甲苯和四氯化钛溶液,升温至90 ℃反应2 h,再用过量的正己烷多次洗涤,经干燥得到流动性能良好的粉状催化剂。

1.3 乙烯聚合

用N2将5 L不锈钢高压反应釜反复置换5次后,加入2.5 L正己烷,同时加入定量的三乙基铝和催化剂,然后开启搅拌,转速300 r/min。当釜温升至预定温度时,通入氢气和乙烯开始反应。反应过程中使釜内总压保持在1.0 MPa,在预定温度下反应2 h,停止通入乙烯,降温后泄压、放料,产物经过滤后干燥,得到聚乙烯。

1.4 分析测试

采用日本电子公司JSM-6360LA型扫描电子显微镜观察试样的形貌;采用Perkin-Elmer公司DSC-Diamond型差示扫描量热仪测定聚合物熔点,升温速率为10 ℃/min,温度为30~200 ℃;采用乌氏黏度计测定聚合产物的黏均相对分子质量;用标准筛筛分出各级分,然后分别进行称量,计算各级分的质量分数,得到聚合物颗粒的粒径分布。

2 结果与讨论

2.1 乙烯聚合

将多孔聚合物微球载体用于乙烯聚合,试验结果见表1。从表1可看出,聚合物微球载体型钛系催化剂催化乙烯聚合得到的是超高相对分子质量聚乙烯,这与载体的结构密切相关,有机聚合物微球载体的孔道起到了受限空间的作用,使聚乙烯分子链沿着孔道直线生长,故制得了超高相对分子质量聚乙烯微球。随着聚合温度的升高,催化剂活性提高,但聚合产物的堆积密度和相对分子质量降低,聚合物的熔点(Tm)和结晶度(Xc)变化较小,当聚合温度80 ℃时,催化剂活性最高达到45.0 kg。主要原因为:随着聚合温度的升高,活性中心的链增长速率常数增大,烷基铝使潜在活性中心的烷基化反应速率加快,使其更快地成为活性中心,而且乙烯从气相向液相传质速率加快,乙烯在活性中心周围达到平衡浓度的时间越快,这些因素促使催化剂活性提高,但聚合温度升高也加快了链转移速率,所以聚乙烯的相对分子质量降低。

表1 催化剂的乙烯聚合性能

注:正己烷2.5 L,催化剂(25±1) mg,n(Al)/n(Ti)=100,聚合压力1.0 MPa,聚合时间2 h,活性为每克催化剂生产的聚乙烯质量,Tc指聚乙烯的结晶温度,Mv指聚合产物的黏均相对分子质量。

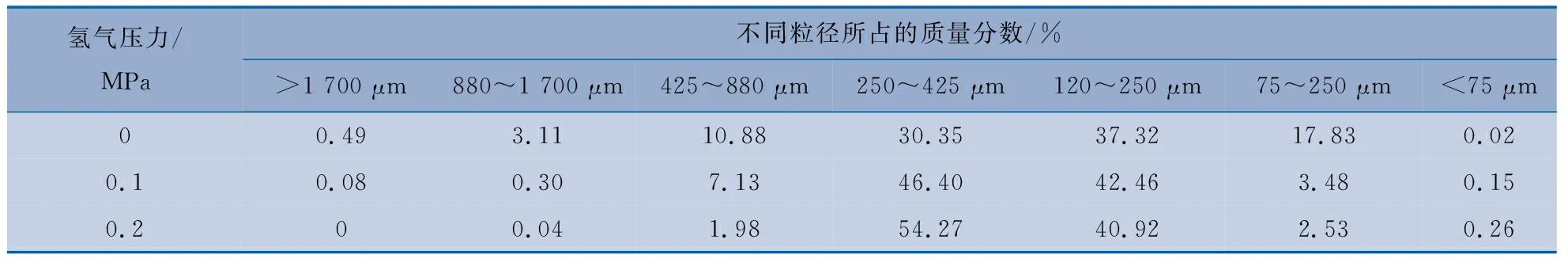

从表1还可以看出,氢气起到了很好的链转移剂作用,氢气的加入使聚乙烯相对分子质量迅速降低,且随着氢气加入量增加,相对分子质量继续降低;氢气的加入也降低了催化剂活性,聚合物颗粒变细,氢气对聚乙烯粉料粒径分布的影响见表2。聚乙烯粉料的粒径分布均较为集中,粒径大于880 μm和小于75 μm的粉料含量均很低,较集中的粒径分布和较少的细粉含量有利于聚乙烯生产装置长周期平稳运行。从表2看出,随着氢气分压的增大,大颗粒的含量逐渐降低,而细粉含量逐渐升高。这是因为催化剂在较高氢气分压下活性较低,聚乙烯粒子变小,使得细粉含量有所升高。尽管大颗粒和细粉的含量随氢气分压的增大分别呈降低和升高趋势,但它们的总质量分数含量变化幅度不大,总含量均小于1%,这也说明在不同氢气分压下,聚合物载体型催化剂所得聚乙烯粉料具有较集中的粒径分布,有利于聚乙烯生产装置的长周期平稳生产。

表2 氢气对聚乙烯粉料粒径分布的影响

2.2 载体与聚乙烯的形态

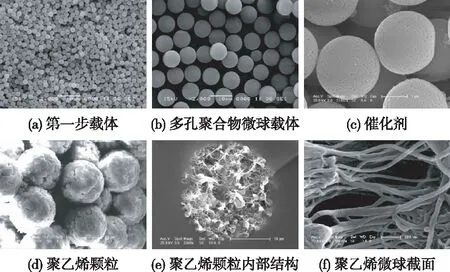

聚合物载体、催化剂和聚合产物的SEM照片见图1。

图1 聚合物载体、催化剂和聚合产物的SEM照片

由上面载体制备过程可知,多孔聚合物载体是先制备单分散聚苯乙烯微球,然后再经过溶胀、致孔等制得多孔聚合物载体,从图1中可以看出,第一步确实制备出了单分散聚苯乙烯微球载体,见图1(a);单分散载体经过溶胀后保持了良好的颗粒形态,进而制得了多孔聚合物载体,见图1(b),而且有机体载体催化剂复制了多孔聚合物载体的形态,见图1(b)和图1(c),进而保证了产生颗粒形态规整的聚乙烯颗粒,见图1(d)。从图1中还可知,聚乙烯呈微米级分散的多孔球状,聚乙烯微球的粒径较载体大,粒径分布与载体相比略差。为了进一步了解聚乙烯微球内部结构信息,利用环氧树脂对聚乙烯粉末进行包埋、切片,然后用扫描电镜观察其内部结构,从图1(e)和图1(f)中可以看出,聚乙烯微球内绝大部分是纤维结构,聚乙烯纤维的直径从十几纳米到几十纳米,其中大部分以几百纳米的纤维束形态存在。聚乙烯纤维结构的形成主要是因为载体催化剂的多孔结构,而且多孔聚合物微球是一种多级孔的微球,为无规则的孔,利用受限环境进行“挤出聚合”,进而得到聚乙烯纤维,即载体的孔结构起到了受限空间纳米反应器的作用。

3 结论

1) 当正己烷为2.5 L、铝钛物质的量比为100、温度为80 ℃、聚合时间2 h时,多孔聚合物载体催化剂催化乙烯聚合的活性最高,为45.0 kg,聚合产物的堆积密度为0.33 g/cm3,并且聚乙烯为超高相对分子质量聚乙烯。聚合温度为60 ℃时,相对分子质量最高为4.8×106。

2) 多孔聚合物微球载体颗粒规整、均一,负载的催化剂形态“复制”了载体形态,催化剂形态良好,得到的聚乙烯微球为多孔微球结构,其内部为纤维结构。