基于响应面方法的注塑件翘曲变形优化

王晓花 张彩婷 王国斌 李世鹏 汪文荣

(银川能源学院机械与汽车工程学院,宁夏 银川,750100)

塑料在注塑成型过程中,会出现短射、翘曲等缺陷,翘曲变形作为评定产品质量的重要指标,已成为行业内研究的热点[1]。控制翘曲变形研究虽然取得了一定进展,但注塑成型的多变量、非线性等特性,使得优化面临很多困难。对于具体工程问题,通常在满足精度要求的同时找到一个合适的替代模型进行优化研究,而移动最小二乘法(MLS)能有效解决此类问题[2]。

下面基于Moldflow软件和响应曲面对手机上壳翘曲变形进行优化,重点研究计算机辅助工程(CAE)模型网格优化,基于移动最小二乘法的响应曲面建立以及粒子群寻优法对注塑成型工艺的优化。

1 注塑成型有限元模型

某公司生产的薄壳类手机上壳注塑件,外形尺寸为150.0 mm×83.0 mm×8.0 mm,平均壁厚2.0 mm,材料为丙烯腈/丁二烯/苯乙烯树脂(ABS)。手机上壳主视图、左视图及主要尺寸,见图1。规定该手机上壳与下壳自然装配间隙不能超过0.5 mm,但在实际生产中由于上壳发生了翘曲变形,使上、下壳不能自然装配,因此,需要对上壳进行翘曲变形优化。

图1 手机上壳主要尺寸(单位:mm)

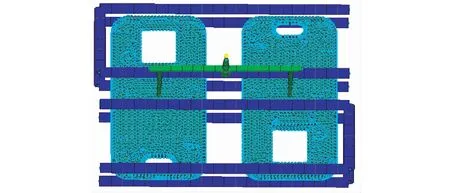

手机上壳在注塑成型过程中采用点浇口,一模两腔成型。该模型共有38 336个三角形单元,网格匹配率为87%,模型最大和最小三角形网格纵横比(三角形单元的长和高的最大比值)分别为6.00和1.16,设计了合理的冷却系统和浇注系统,满足塑件形状尺寸及模具要求(见图2),设计目标是满足质量要求的同时使注塑产品的翘曲变形量最小。

图2 手机上壳注塑成型有限元模型

2 手机上壳翘曲变形的优化

2.1 正交试验方案及仿真试验

将影响翘曲变形的因子,模具温度、注射时间、保压时间、熔体温度及保压压力[3]做正交试验,寻求主要影响因子。假设各因子之间相互独立,无交互作用。按照正交试验约束条件及设计原则,设定表1的正交试验,使用Moldflow软件进行27次CAE模拟试验,得到相应的翘曲变形值。然后利用均值分析方法和方差分析方法对翘曲变形值进行分析,获取影响手机上壳翘曲变形的主要因子。

试验表明,熔体温度、注射时间对手机上壳翘曲变形影响最显著,保压压力、保压时间和模具温度影响不显著,这为进一步优化注塑工艺参数提供了参考。

表1 正交试验因素水平

2.2 拉丁方试验设计

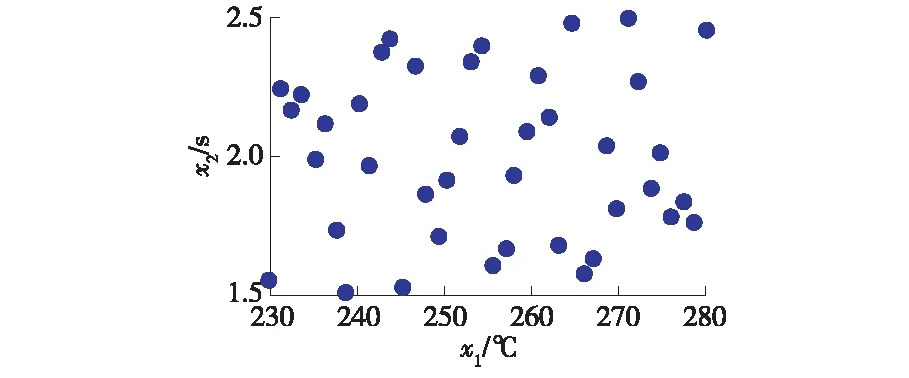

拉丁方试验设计(LHD)[4]是一种研究多因素试验设计的方法,具有效率高、均衡性能好等优点。由于事先不知道各设计变量的影响,LHD将每个设计变量看作同等重要,若需要获得k个样本点,则将设计空间的每个设计变量均匀划分为k个间隔,即每个设计变量分为k个水平。利用有限元仿真和数理统计,得到影响手机上壳的主要因子是熔体温度(x1)和注射时间(x2),在本试验的设计区间内,基于拉丁方试验设计,得到拟合响应曲面的40个点的拉丁采样分布,见图3。

图3 拉丁方抽样点分布

2.3 基于移动最小二乘法拟合响应曲面

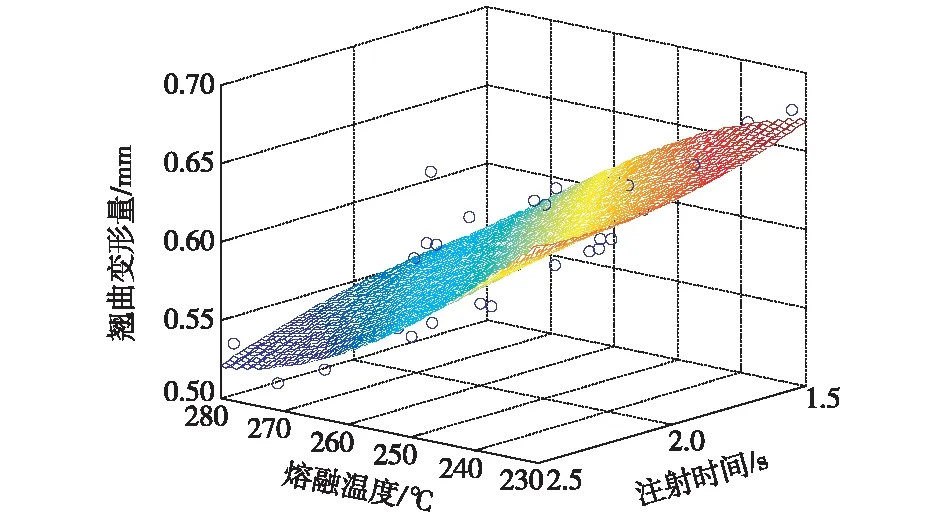

图4所示的响应曲面反映了设计变量对最大翘曲变形量的影响。在各变量的取值范围内,升高熔体温度将会减小最大翘曲变形量,但温度过高塑料会发生热分解,过低会熔融不足[5];注射时间增加引起翘曲变形量呈先减小后增大的趋势,减少注射时间即增大注射速率利于冲模,但会使熔体变为湍流状态,空气不易排出,引起局部烧焦等缺陷,注射时间也不宜过大。总体来看,提高熔体温度有利于改善充模状况,降低分子取向性,降低翘曲变形,提高制品的综合性能。

图4 最大翘曲变形量的响应曲面模型

2.4 粒子群寻优法优化注塑成型工艺

粒子群寻优法(PSO)通用性较强,对非线性、多变量、不可微及不连续的情况更具有其优势。采用粒子群寻优法对响应曲面模型进行全局寻优,从而得到工艺参数优化问题的最优解。迭代15次达到收敛,寻得最小翘曲变形值为0.545 8 mm,对应的熔体温度为270 ℃,注射时间为2.5 s,见图5。

图5 PSO寻优收敛结果

优化后的工艺参数经有限元模拟得到手机上壳最小翘曲变形量为0.557 9 mm,与优化前的翘曲变形量0.862 9 mm相比,翘曲变形量降低了35.3%。手机外壳优化前后翘曲变形量及原因分析见表2。由表2可知,不均匀收缩是导致塑件翘曲变形的主要原因。收缩不均匀,除了注塑工艺外,材料、产品结构、模具以及机台等因素都会导致注塑件收缩不均匀[6]。模具确定后,材料很难更换,因此在以后的设计工作中,要注重产品结构的设计优化。

表2优化前后翘曲变形原因分析mm

项目优化前优化后 不均匀冷却导致的翘曲变形量0.013 80.012 2 不均匀收缩导致的翘曲变形量0.740 10.461 0 分子取向导致的翘曲变形量00角效应0.109 00.084 7总翘曲变形量0.862 90.557 9

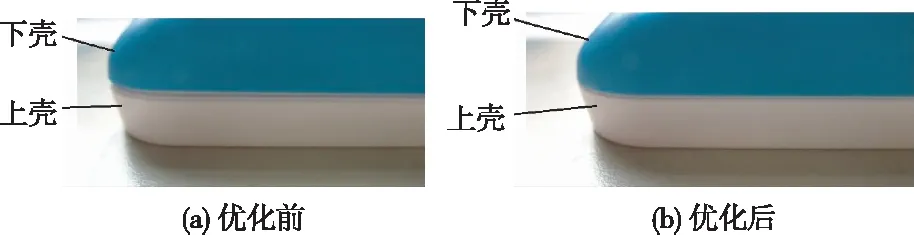

使用最优化参数生产的手机上壳注塑件外观良好,无明显翘曲变形缺陷,自然装配后上、下壳外形线一致,无飞边、刮手等缺陷,装配效果良好,优化前后的装配效果对比见图6。

图6 优化前后装配效果

3 结论

1) 建立了注塑工艺参数和翘曲变形量之间的响应曲面近似模型,结合粒子群寻优法对影响翘曲变形的主要工艺参数进行优化和分析。

2) 在熔体温度为270 ℃,注射时间为2.5 s时,手机上壳注塑件最小翘曲变形量为0.557 9 mm,比优化前降低了35.3%,注塑件外观良好,提高了计算效率,降低了生产成本。