基于多腔交错排布的操作按钮注塑模具设计

赵利平

(广东科技学院,广东 东莞,523083)

国内外设计一模多腔的模具时,多通过创建坯料的方法,分别创建单个塑件的分型面[1-2],再合并分型面,进行体积块的分割和模具元件的抽取,生成注塑件,快速简单地设计出一模多腔的模具[3]。在一定温度下材料熔化成液体胶状,利用活塞机构等将材料由喷嘴和注塑口挤入型腔内,经过保压和冷却后形成铸件[4]。塑料成型生产中,先进的模具设计、高质量的模具制造、优质的模具材料、合理的加工工艺和现代化的成型设备是成型优质塑件的重要条件[5]。

下面针对操作按钮的特殊结构及成型过程中存在的问题[6],设计了多腔交错排布的注塑模具,包括对流道系统、浇注系统、温度调节系统、侧向抽芯机构等的设计,为同类型一模多腔的注塑模具结构设计提供参考。

1 塑件的外观分析及结构性能

操作按钮的三维结构及具体尺寸见图1。该塑件形状结构相对简单,易于成型,尺寸精度等级不高,设计难点在于塑件需要侧向分型且分型面为台阶面。

图1 操作按钮结构(单位:mm)

依据塑件的外形结构及塑件性能要求,注塑操作按钮的材料选用丙烯腈-丁二烯-苯乙烯树脂(ABS)。ABS的收缩率为0.4%~0.7%,具有良好的成型加工性、尺寸稳定性、耐磨性、较高的表面硬度和冲击强度。由于ABS材料具有吸湿性,在加工前要进行干燥处理,在80~90 ℃干燥2 h。考虑公称注塑量、注塑压力、锁模力、模具最大尺寸、最大开模距离等因素,初步选定海天110XB注塑机,注塑温度选择210~260 ℃,模具温度选择50~80 ℃,实际注塑量取注塑机最大注塑量的80%。

为了防止脱模时塑件表面被划伤,必须设计合理的脱模斜度。塑件的结构、收缩率、摩擦因数、壁厚和几何外形均影响脱模斜度的大小。同时,塑件的壁厚、成型时间、冷却时间、冷却速度和成本密切相关。塑件壁厚通常设计为1.00~4.00 mm,该塑件壁厚设计为1.00 mm左右。为提高塑件结构强度、降低塑料流动阻力和应力、方便模具加工和提高模具强度,在塑件的尖锐转角处和内部联接处采用圆角过度。塑件所有的内侧和外侧的周边转角圆弧都必须尽可能大,该塑件内侧和外侧的周边转角圆弧选择为25°,适合开模。

2 注塑成型模具设计

2.1 型腔的布局

型腔的布局是根据型腔数量、塑料品种和塑件大小确定的,其决定了模具的结构,直接影响到注塑成型工艺。布局时必须考虑模具的结构,做到压力和温度平衡,尽量对称或对角布局。该模具型腔采用对称式布局。

2.2 浇注系统设计

浇注系统的作用是使高温熔体在高压下高速进入模具型腔,完成型腔填充和塑件成型。模具的进料方式,浇口的形式和数量,往往决定了模架的规格型号,浇注系统的设计是否合理将直接影响成型塑件的外观、内部质量、尺寸精度和成型周期。本设计采用潜浇口浇注系统,主流道及分流道的设计见图2,图3。

图2 主流道设计

图3 分流道设计

塑料流速及充模周期的长短与主流道直径的大小密切相关。依据海天110XB注塑机的相关参数可知,其喷嘴直径(d)为3.00 mm,喷嘴球面半径为15.00 mm。根据图2主流道各具体尺寸如下:流道锥度(α)为2°,主流道球面与喷嘴前端配合,球面半径(R)为(15.00+1.00) mm,球面的配合高度(H)为3.00 mm, 流道长度(L)为80.00 mm,计算得流道大端直径(D)为 6.19 mm。

浇口应尽量短小,与塑件容易分离,不留下明显痕迹。其设计要点如下:拉料杆将凝料拉出主流道,确保将流道、塑件留在动摸一侧;冷料穴是为了防止料流前锋产生的冷料进入型腔,一般在主流道和分流道末端。本次设计中选用的是ABS材料,采用Z形头冷料穴,开模时靠Z形头起拉料作用。

2.3 成型零件设计

装在定模A板开框里的凹模,用以成型塑件的外表面,其结构特点随塑件的结构和模具的制造方法而改变。装在定模B板开框里的凸模,用以成型塑件的内部结构,凹模、凸模均有整体式和组合式两种。本设计采用组合式凹模和组合式凸模,排气性能良好,模具制造和维修方便。型芯与模板的配合为过渡配合,公差为H7/m6。

成型零件的工作尺寸及精度等级取决于塑件的尺寸、精度及塑料的收缩率。成型零件尺寸的计算有平均值法和极限值法,本设计采取平均值法。排气是注塑模设计中必须重视的一个问题,由于凸模、凹模采用组合式设计,推杆与镶件的配合是间隙配合,所以不设排气槽,采用间隙排气的方式。

2.4 温度控制系统设置

模具的温度影响塑件的质量和生产效率。熔体的温度为200~300 ℃,塑件从模具中取出温度一般为60~80 ℃。注塑模具冷却系统的结构有冷却水管、冷却水井和传热棒,此设计采用冷却水管,由水将热量带走。冷却水路的设计见图4。

图4 冷却水路

冷却水管直径应适当,模具设计实践中通常根据模具大小或塑件壁厚来确定冷却水管的直径,冷却水管直径设置为6 mm。冷却水管的布置要根据塑件结构形状而定,冷却水必须流经内膜镶件,尽量靠近型腔,冷却水管尽量布置在四周或各腔之间,避免与模具其余机构产生干涉,避开塑件容易发生熔接痕的部位。

2.5 侧向抽芯机构设计

侧向分型与抽芯机构的基本原理是将模具开、合的垂直运动,转变为侧向运动,将塑件的侧向凹凸结构成型零件,在塑件被推出之前脱离,使塑件得以顺利脱模,结构见图5。其中斜导柱倾斜角15°,抽芯距离10.00 mm,斜导柱长度为90.00 mm,斜导柱固定在面板上,与固定板的配合公差为H7/m6,滑块采用弹簧+滚珠定位。

图5 侧向抽芯机构

3 模具装配图的设计

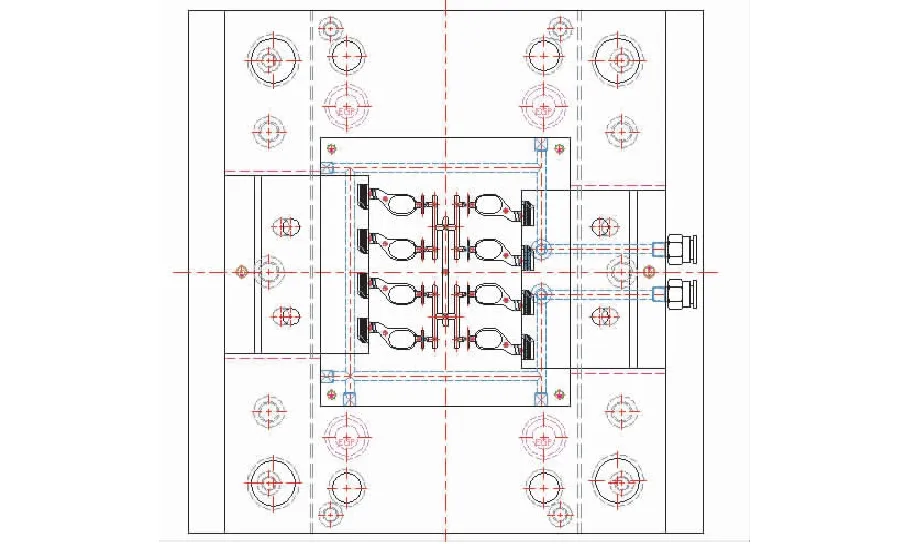

根据用户需求及塑件的结构特性,设计出结构合理的多腔交错排布的操作按钮注塑模具。设计采用计算机辅助设计(CAD)和UG软件绘制装配图和零件图,图6为注塑模具的具体结构装配。从图6可以看出,模具的工作过程为先从分型面打开,然后导柱引导滑块运动,最终使模具开模,脱出塑件,模具整个工作过程稳定有序,在工程实践过程中进行了大批量生产,生产稳定。

图6 模具结构装配

4 结论

1) 采用一模多腔的模具模型,通过创建坯料的方法,分别创建单个塑件的分型面,且合并分型面,进行体积块的分割和模具元件的抽取,快速生成注塑件,简单地设计出一模多腔的模具。

2) 为提高塑件结构强度、降低塑料流动阻力和应力、方便模具加工,在塑件的尖锐转角处和内部联接处均采用25°圆角过度,提高了塑件的质量。

3) 模具采用对称式型腔布局,潜浇口浇注系统,Z形头冷料穴,冷却水管式冷却水路及侧向抽芯机构设计,投产后,工作稳定,生产有序。