聚丙烯共注射成型柱晶形成判据研究

孟 健,陈金涛,李桂丽,陈兴元,李海梅

(郑州大学材料科学与工程学院,郑州 450001)

0 前言

等规聚丙烯应用广泛,是一种具有多种晶型结构的半结晶型聚合物,其晶型有α、β、γ等5种[1-2],结晶形态有球晶、串晶、柱晶等。从现有的研究成果可知[3-5]:聚丙烯柱晶的生成与成型过程所经历的热、力历史有关,是二者共同作用的结果,而晶型对其性能有重要影响。聚合物成型加工中,“材料—工艺—结构—性能”的关系一直是研究的热点。

共注射成型工艺是指采用2个或多于2个的注射成型系统的注塑机,将不同种类或不同色泽的聚合物顺序或者同时注入同一个模具内的成型方法[6]。

共注射成型可充分发挥材料的优良性能,增加制品的附加值,应用日益广泛。目前对于共注射成型工艺的研究成果,主要集中在熔体界面追踪、芯层熔体的穿透长度及熔体前沿、芯壳层材料均匀性等;在微观形貌实验方面,研究成果表明:共注射成型制品中的柱晶能提高材料的韧性[7-8];共注射成型聚丙烯柱晶的产生是因为芯层二次熔体流动产生了一个复杂的热机械场[9-10];即聚丙烯柱晶的生成是温度场和剪切力场共同作用的结果[11-12]。但温度场与剪切力场二者的作用关系及其柱状晶形成量化指标的研究较少。

本文结合实验和数值模拟方法,量化内能变化与外力场做功的关系,初步建立了柱晶形成的判据,从而实现柱晶形成生成条件的预测,便于优化成型工艺参数、调控共注射成型制品的结晶形态和性能。

1 柱晶形成判据的建立

成型过程中,热历史通过结晶和内能变化表示,机械(力)作用历史通过成型过程中剪切力所做的功表示。因聚丙烯结晶过程中有潜热,不便于温度场计算,故从能量角度出发建立判据。

假设聚合物在模腔中以层流的方式充填,材料黏度采用Cross-WLF 7参数模型。

对指定位置的微元剪切力做功表示为:

W=τ·γ

(1)

(2)

(3)

式中W——应力功,Pa

τ——应力,Pa

γ——应变

η——黏度,Pa·s

t——时间,s

ΔW——功,J

n——厚度方向的离散层数

ν——速度,m/s

Δx·Δy——微元的作用面积,m2

Δt——时间间隔,s

根据共注射成型工艺特点,剪切应力的大小与速度梯度有关,Δx·Δy取单位值,则式(3)可进一步简化为单元的功:

ΔW=I=∑K∑n(τ·Δti)

(4)

式中I——功,J

K——时间重叠次数

Δti——时间步长,s

温度和潜热引起的内能变化,可以根据工艺特点和材料特性,简化等效为温度与时间的离散积分表达:

ΔE=IT=∑K∑n(T·Δti)

(5)

式中 ΔE——热量,J

IT——热量,J

T——温度, ℃

其中,IT是微元的潜热与温度引起的变化,T是微元的温度,其余符号同式(4);

基于此,柱晶的形成判据(Jcr),是一个无量纲数,设为外力功与内能变化的比值,量化为剪切力做功(I)与温度内能(IT)的比值,即,

Jcr=I/IT

(6)

式中Jcr——柱晶的形成判据

式(4)和式(5)中的离散数据用数值模拟方法获得,如剪切力通过速度场、温度场、黏性本构关系式获得。

2 实验和数值模拟

2.1 主要原料

等规聚丙烯,PP-T30s,中国石油兰州石化公司。

2.2 主要设备及仪器

切片机,徕卡RM2235,德国徕卡公司;

偏光显微镜,BX 61,日本奥林巴斯公司;

共注射成型注塑机,JSW-110H-60H,日本日钢公司。

2.3 样品制备

等规聚丙烯原料在双料斗、双螺杆(a螺杆直径35 mm,b螺杆直径28 mm)共注射成型机进行注射成型实验;该设备有A、B 2个独立的注塑单元,2个料斗均装纯聚丙烯料,工艺参数如下:注塑单元的加热温度设为210 ℃,注射成型温度、模具温度分别为210、45 ℃,冷却时间为60 s;壳层A注射成型单元的注射速度为20 mm/s,芯层B注射成型单元的注射速度分别为20、40、60 mm/s。

2.4 偏光实验

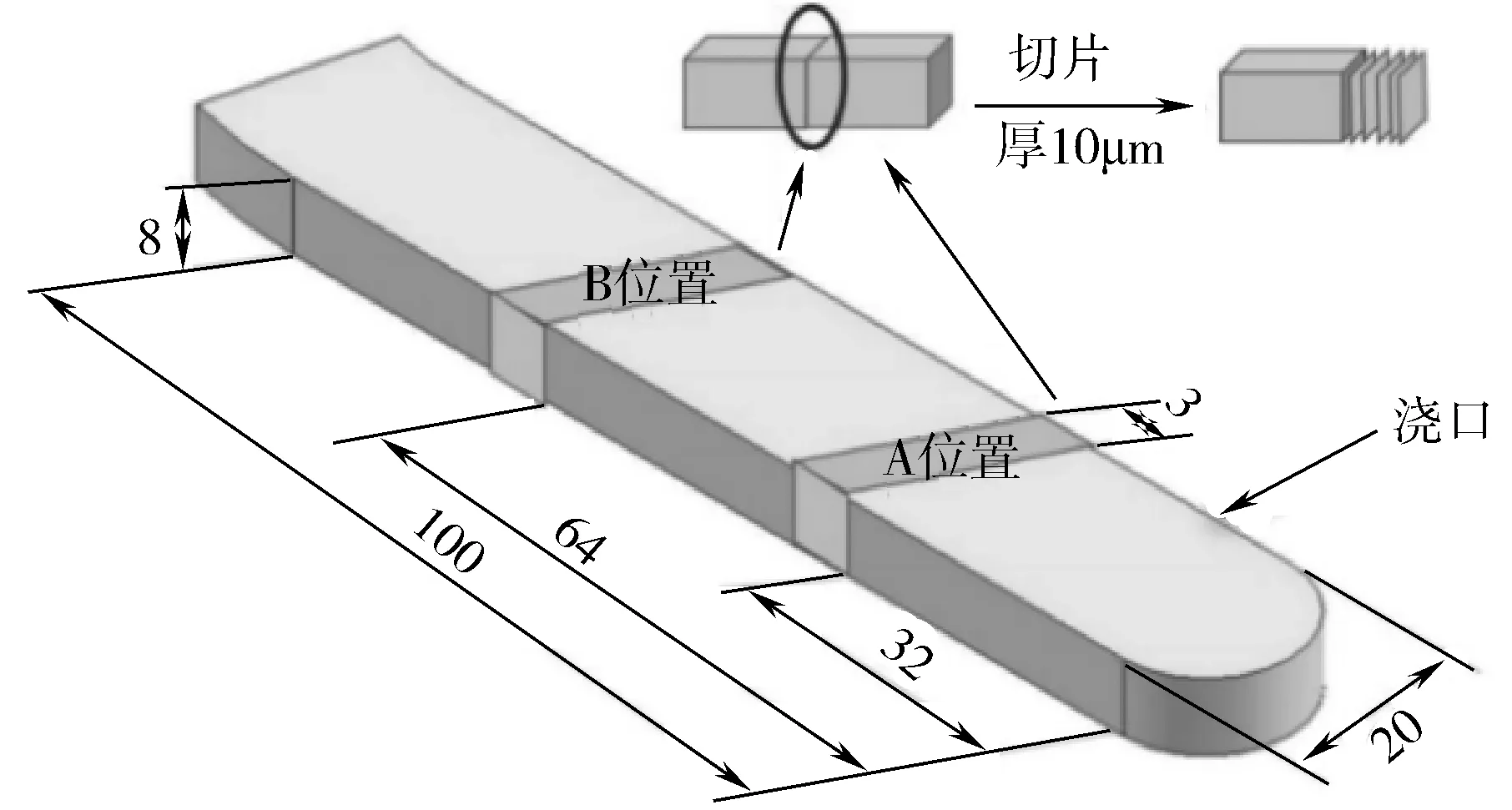

制品长度为100 mm,宽度为20 mm,厚为8 mm;主体部分的右端是一个直径为20 mm的半圆,厚度均为8 mm。浇口位于距离制品主体部分右端20 mm的中间位置处,矩形浇口,尺寸为4 mm×1 mm,如图1所示。

图1 试样实物及尺寸图Fig.1 Physical sample and its size diagram

偏光显微镜试样的制备如图2所示。首先,分别在距离制品近浇口A位置(距离圆弧端32 mm)和中间B位置(距圆弧端64 mm)取出长度为3 mm的小试样;其次,将样条放于切片机上厚度方向切片,切片厚为10 μm,获得的切片用于偏光实验。偏光试验用于观察制品成型后的微观晶体形貌。

图2 偏光试样及其切片位置示意图Fig.2 Schematic of PLA specimen preparation from PP co-injection molded parts

2.5 数值实验

为便于理解、量化柱晶产生的条件,即热、力场的作用关系,用数值方法完成温度场、速度场的定量分析。数值模拟网格如图3所示,应用中面三角形模型,网格形态比为1.16,网格质量好,分析采用模流共注射成型模块的填充加保压分析。模拟时壳层的充填由流 动速率控制,芯层的充填由流动速率/射出体积控制。

图3 图数值模拟网格Fig.3 Numerical simulation mesh

模拟中使用的聚丙烯与兰州石化的PP-T30s相近,工艺参数设置与实验相同。聚丙烯的Cross-WLF黏度本构关系[13]参数数值如表1所示。

表1 聚丙烯黏度模型参数值Tab.1 Parameters values of Cross-WLF equations

3 结果与讨论

3.1 偏光试验

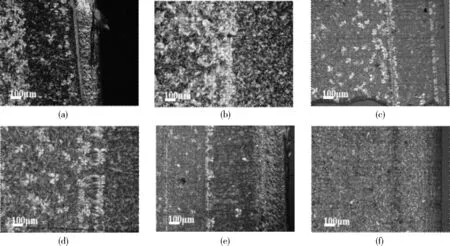

图4为偏光显微镜下,不同芯层注射速率下,共注射成型试样近浇口A、中间位置B处的晶体形貌图。从偏光结果知,在给定的工艺参数范围内,随着芯层熔体注射速度的增大,A位置处出现柱晶的数量逐渐增多;而不同芯层注射速率下,靠近模具壁面位置处都有柱晶结构出现。A位置处芯层注射速度为60 mm/s时产生的柱晶数目最多,但柱晶的尺寸却小于40 mm/s的结果。B位置处,芯层注射速度为40 mm/s时产生的柱晶最多且晶体较为完善,但芯层注射速度为60 mm/s时没有出现柱晶。此结果进一步表明:柱晶是剪切与温度变化共同作用的结果,且二者需要满足一定的匹配条件。共注射成型中,壳层、芯层熔体充填带来的温度与力的变化是产生柱晶的原因。

注射速率/mm·s-1,放大倍率:(a)20,×100 (b)20,×100 (c)40,×100 (d)40,×100 (e)60,×100 (f)60,×100 (a)、(c)、(e)A位置 (b)、(d)、(f)B位置图4 共注射成型不同芯层注射速率试样的偏光显微镜照片Fig.4 POM of co-injection molded samples at different core injection rate

3.2 数值模拟结果

用芯层熔体的充填模拟结果与实验试样对比,说明了数值结果的合理性;然后根据偏光结果,重点关注柱状晶体位置附近的速度场和温度场。芯层射速为40 mm/s时,位置A、B处的柱晶位置处的计算结果通过数值模拟得出。图5是芯层注射速度为40 mm/s的条件下,壳层、芯层材料的充填体积,模拟结果与真实试样的芯层形状吻合。如图5所示,0.83 s之前,型腔中只有壳层熔体,0.86 s时有芯层熔体进入型腔,1.12 s时充填结束,整个型腔充满芯壳层熔体,芯层熔体占35 %。

1—未填充区域 2—壳层熔体 3—芯层熔体 黑线—壳芯层界面图5 充填过程中,不同时刻芯、壳层熔体分布图(Vcore=40 mm/s)Fig.5 Simulation results of core melt at different times during one cycle time at core injection rate of 40 mm/s

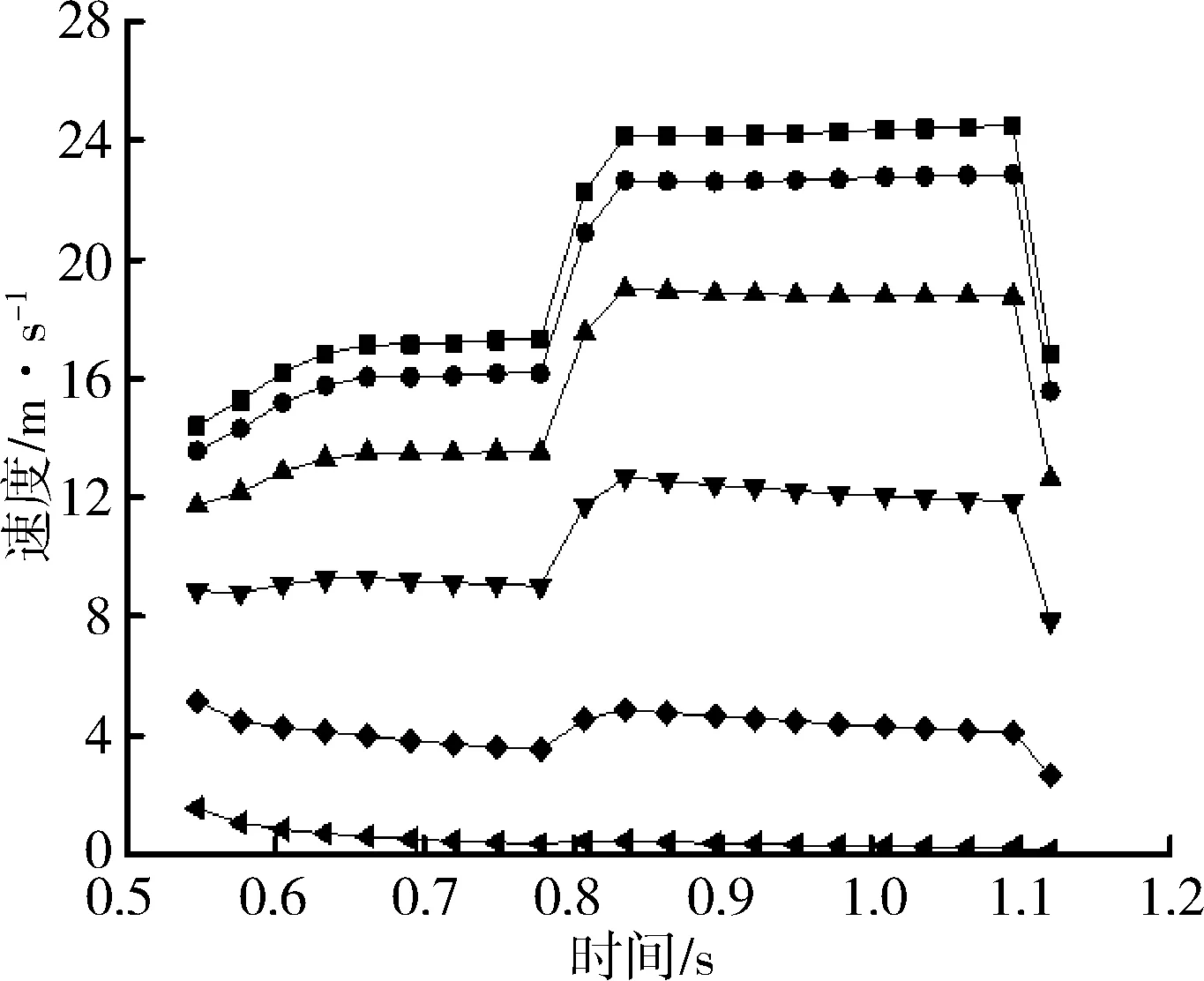

模拟计算结果中,注射速度为40 mm/s时,图6为共注射成型试样的速度场、图7为温度场、图8为应力场。如图6所示,制品不同厚度位置处的速度随时间变化趋势不同,制品表面(模壁 - 壳层,名义厚度0.940)附近速度变化最大,名义厚度为制品厚度方向尺寸(位置座标与制品厚度的比值,取值范围为-1到1,0是零件的中心,1和-1是塑料金属接触面或模具壁),厚度中心位置(0.103)的速度变化不大。在0.55 s以前,熔体没有充填到A位置处,0.55~0.83 s左右,壳层熔体充填;0.83 s以后,由于芯层熔体注射速率(熔体流动速率)与 壳层熔体不同,使壳层熔体的速度因为芯层的注入而提高。随后,壳层和芯层熔体速度均趋于稳定,进入保压阶段。

名义厚度:■—0.103 ●—0.303 ▲—0.488 ▼—0.658 ◆—0.809◀—0.94图6 不同名义厚度时速度随时间的变化图(Vcore=40 mm/s)Fig.6 Simulated speed of different thickness variation with time at core injection rate of 40 mm/s

图7为一个成型周期内,不同名义厚度位置的温度随着成型时间的增加而降低;图7(a)为充填阶段壳层熔体温度曲线基本重合,芯层熔体进入型腔后,会引起壳层温度的增加。图7(b)为充填阶段,壳层冷凝层附近、壳 - 芯界面及附近的温度变化较大,特别是芯层熔体进入型腔时,壳层冷凝层附近(名义厚度0.658)的温度是结晶潜热与芯层熔体共同作用的结果,壳 - 芯界面(0.488)附近的温度有所升高。

名义厚度:■—0.103 ●—0.303 ▲—0.488 ▼—0.658 ◆—0.809 ◀—0.94(a)成型周期内 (b)充填阶段图7 制品厚度截面的温度变化图(Vcore=40 mm/s)Fig.7 Simulated temperature results at core injection rate of 40 mm/s

名义厚度:■—0.103 ●—0.303 ▲—0.488 ▼—0.658◆—0.809 ◀—0.94图8 不同厚度处的剪切应力随时间的变化图(Vcore=40 mm/s)Fig.8 Shear stress of nominal thickness variation with time at core injection rate of 40 mm/s

剪切应力是熔体黏度与熔体剪切速率的函数,黏度是温度与压力的函数,剪切应力可归于温度与剪切速率的关系。图8为芯层注射速度为40 mm/s时,不同厚度处的剪切应力随时间的变化关系。如图8所示,越靠近制品表层位置,剪切应力越大;距离制品中心(0.103)剪切应力最低;剪切应力壁面附近位置(0.940)处较大。当0.83 s,芯层熔体进入型腔后,与前面进入的壳层熔体融合,应力数值有所增加。剪切速率随充填结束(熔体停止流动)而消失,故计算剪切应力时以充填结束1.12 s时来计算。

3.3 判据计算结果

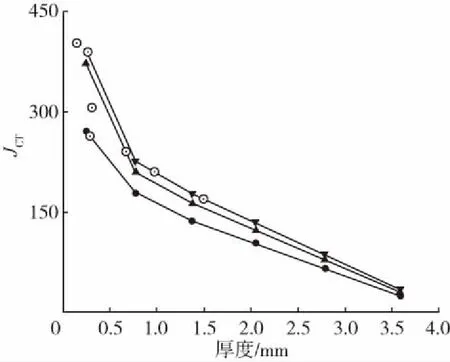

无量纲判据的计算,主要根据应力结果和温度结果。其中,应力主要考虑流动应力,温度场考虑整个成型周期,包括冷却阶段。根据不同工艺条件的模拟结果和式(4)~(6)可计算量化柱状晶体的生成判据。图9为不同成型条件及柱晶生成位置处功和能比值,即柱晶的形成判据Jcr的计算结果。如图9所示,随着与制品表面之间距离的增大,柱晶的形成判据Jcr的值逐渐减小。

注射速率/mm·s-1:●—20 ▲—40 ▼—60⊙—偏光显微镜实验值图9 不同芯层注射速率时柱晶生成位置的实验结果与判据值Fig.9 Experimental results and calculation criteria for column crystal formation at different injection rates

在所研究的共注射成型工艺范围内,除制品凝固层(模具 - 壳层界面附近)产生柱晶外,芯 - 壳层界面附近也有柱晶产生,这是由于共注射成型芯层二次充填引起的图6温度场、图7速度场和图8剪切力场的变化。制品表面主要是模具与壳层熔体的剪切和温度变化形成的。因此在模拟选定的工艺参数范围内,柱晶出现位置处的柱晶的形成判据Jcr的值由两部分组成,壳层附近为[252, 458],壳层 - 芯层界面附近值区间是[170, 222]。从图9结果可知,计算结果与偏光显微镜结果符合较好。

4 结论

(1)结合数值模拟和偏光实验,从能量角度建立了柱晶生成条件的判据,并完成了判据值的计算;

(2)判据建立考虑了充填过程中的剪切力、温度、时间的影响,或者说同时考虑温度场、速度场(力场)的作用,判据与实验结果吻合良好;

(3)判据计算过程中,将单位进行了归一化处理,判据数值在共注射成型表面、壳层芯层界面附近有2段取值,日后需要进一步完善改进;

(4)实验中制品厚度较大(8 mm)且制品成型中形成的柱晶相对数量比较少,对制品宏观性能影响有限,文中暂没考虑,将来也需要进一步研究柱晶对制品性能的影响。