三维微坑织构刀具耐磨损性能研究

潘有崇,曹春宜,冯 洋

1 引言

刀具的表面置入微织构对于改善刀-屑摩擦接触状态、抗黏附、耐磨减阻、存储切屑等方面有着积极的作用[1-3]。表面微结构的尺寸大小和形状不同以及所处的刀具表面的位置不同,对刀具的摩擦学性能的影响都是不同的[4-6]。文献[7]在硬质合金刀具的后刀面加工出不同的微织构,研究其对刀具摩擦、磨损性能的影响。文献[8]用YAG激光器在钢的表面加工出不同形状的微织构组合;文献[9]通过激光加工技术在轴承上制备出出不同的微织构,研究其对机械轴承部件的摩擦学性能的影响;文献[10]分析不同的加工方法得到的表面织构的优缺点及不同形状及尺寸表面织构摩擦学性能之间的差距;文献[11]通过激光加工技术在PCD刀具前刀面上制备出微槽阵列,发现微槽织构可以改善刀-屑摩擦接触状态。综上所述,目前研究微织构刀具的摩擦学性能大部分都是宏观条件下进行的,对于微切削条件下刀具的摩擦学性能的研究比较少。

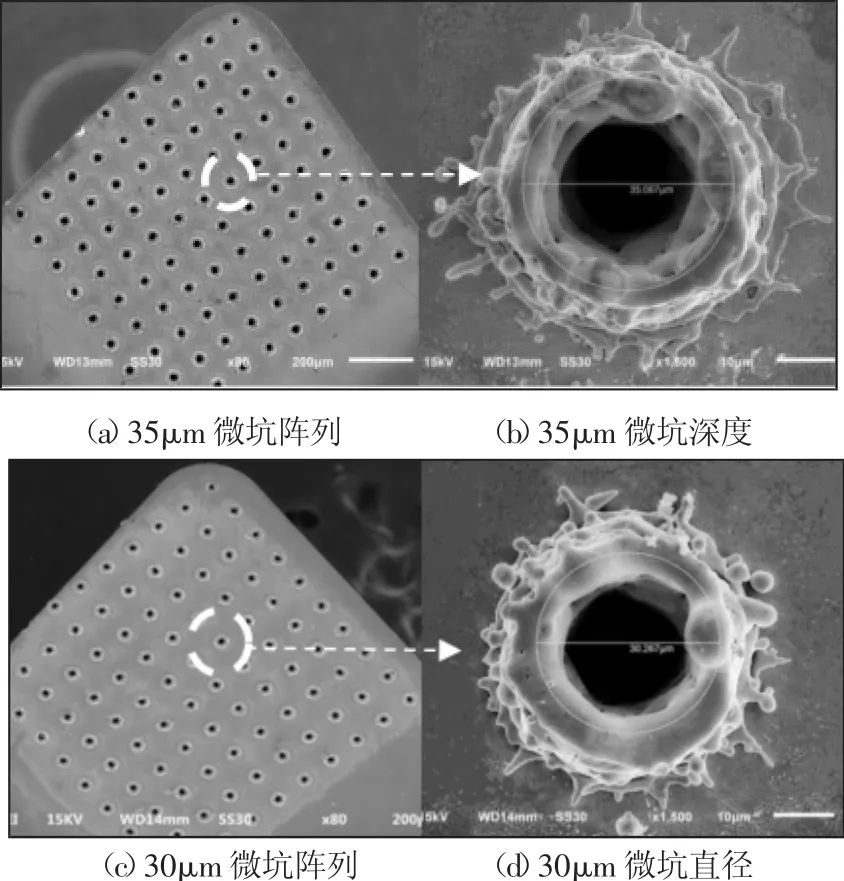

通过激光加工技术在微型车刀表面制备出直径为Φ35μm、Φ30μm、Φ25μm、Φ20μm微坑阵列,以此研究激光加工参数与微织构形貌之间的关系,并利用自行研制的正交切削单元对Ti6Al4V合金进行微切削试验[12-14],从刀具磨损长度、宽度、已加工表面粗糙度、切屑形态及黏刀量对微织构性能进行评价。

2 试验

本试验采用HAN'SLASER光纤式激光打标机,对无涂层微粒子硬质合金刀具进行微织构加工,刀具采用无涂层微粒子硬质合金刀具,材料的主要成分是WC-Co,其中WC含量是92%,Co含量是8%,刀具几何角度:刀具前角0°,后角7°,刀尖角是80°,刀尖半径0.1mm,在前刀面上距离刀尖(1.0×1.0)mm范围内制备微坑织构,对其表面置入直径是Φ35μm、Φ30μm、Φ25μm、Φ20μm,深度10μm,间距是100μm的微坑阵列。

2.1 微织构激光加工

采用光纤激光打标机在硬质合金车刀前刀面上加工出微坑阵列,通过大量的试验寻找出最优的微织构工艺参数,加工参数主要包括激光功率、打标速度和打标次数。当激光功率P为4W、5W、6W、7W、8W,打标速度 V 为 100mm/s、200mm/s、300mm/s、400mm/s、500mm/s,打标次数 N 为 120、140、160、180、200 次时,分别进行试验,最后选取所需要的参数。当激光功率P为4W、5W、6W、7W、8W,打标速度 V 为 100mm/s、200mm/s、300mm/s、400mm/s、500mm/s,打标次数N为120时,激光功率和打标速度与微坑阵列尺寸参数的关系,如图1所示。由图1可以看出,当打标速度不变的情况下,随着打标功率的不断增加,微坑直径和坑深也在不断的增大;激光加工是通过高能激光脉冲快速融化、汽化材料,随着激光功率不断增加,激光能量密度变大,单点激光的中心能量也随之增大,激光对硬质合金的烧蚀程度增大,单点激光能量沿着斑点半径方向从内向外逐渐降低,由于激光能量密度的增大,激光斑点烧蚀半径变大以致微坑直径增大、深度增加。当激光功率不变的情况下,随着打标速度的不断增加,微坑直径和深度基本不变,打标速度是激光斑点移动的速度,由于激光加工织构为点坑阵列,所以激光斑点移动的速度对点坑阵列的尺寸影响不大。

图1 激光功率、打标速度与微坑尺寸的关系Fig.1 Relationship Between Laser Power,Marking Speed and Microcrater Size

通过高真空扫描电子显微镜(SEM,Japan)和LSM700蔡司高精度共聚焦显微镜所测得的微织构的二维和三维形貌,如图2所示。得到直径为(35±0.100)μm、(30±0.260)μm、(25±0.100)μm、(20±0.250)μm的微坑阵列,误差保留在0.300μm左右。

2.2 正交切削试验

加工材料选用(10×10×0.6)mm 的Ti-6Al-4V合金片,干切削条件下,对钛合金进行切削厚度ap=5μm,切削速度v=400mm/s,切削次数n=5正交微切削试验。试验设备采用自行研发的正交切削单元,刀具采用无织构车刀,直径为 φ35±0.100μm、φ30±0.260μm、φ25±0.100μm、φ20±0.250μm的微坑阵列车刀。切削完成后,采用激光共聚焦显微镜对刀具进行磨损区域测量。试验装置,如图3所示。

图2 微坑阵列织构形貌Fig.3 Texture Morphology of Micropit Array

图3 正交切削实验装置Fig.3 Orthogonal Cutting Experiment Device

2.3 刀具前刀面磨损测试

正交切削过程中,影响刀具磨损的主要原因是切屑与刀具的之间的摩擦磨损,在刀屑接触区内,微织构刀面磨损形式主要有刀尖磨损、前刀面月牙洼磨损和微崩刃,且磨损区主要集中于主切削刃靠近刀尖处。刀具磨损形貌是判断磨损程度的有效方法,为了验证微织构对刀具切削性能的影响,将切削加工完成的刀具放入超声波清洗器中清洗10min,清洗液为乙醇。利用激光共聚焦显微镜对刀具表面进行成像观察,切削试验后的刀具形貌,如图4所示。

图4 刀具磨损的长度和宽度Fig.4 Tool Wear Length and Width

由图4可以看出,在无织构刀具表面出现了明显月牙洼磨损,而微坑直径为25μm的车刀前刀面只出现少量的点状月牙洼磨损,对月牙洼的长度和宽度进行测量。无织构刀具的磨损量长度和宽度最大为500.72μm和65.03μm,而微坑直径为25μm时刀具的磨损长度和宽度只有20.3μm和29.51μm。由此可知点坑阵列的置入可以提高刀具的耐磨损性能损性,且随着点坑直径的减小车刀的磨损量也在不断的减小,当直径小于25μm时刀具的磨损量有所提升。在切削过程中影响刀具磨损的主要原因有切削过程中切屑与前刀面的摩擦,微坑织构存在减小前刀面与切屑之间的接触面积,从而降低了切屑与前刀面之间的摩擦力,同时增大了刀具与冷却介质的接触面积,降低了切削温度;切屑在流出的过程中受到前刀面和刃圆的挤压、摩擦造成切屑的堆积粘结,微坑织构具有各向同性,微坑周围各方向受力均匀,表现出的较好的抗粘减摩效果。

2.4 粗糙度测量

通过马尔MarSurf LD120粗糙度轮廓测量仪对工件表面质量进行检测,分别测试5个不同位置的表面粗糙度值取平均值来评价微织构对刀具切削质量的影响程度。无织构车刀加工的工件表面粗糙度最大,随着微坑直径的不断减小工件表面粗糙度不断减小,直至直径减小到25μm时工件粗糙度最小,然后再随着微坑直径的减小,工件表面的粗糙度有了一定的增加,但是仍小于无织构车刀加工的工件表面粗糙度。通过这些可以看出微坑阵列对于改善工件表面质量具有一定的作用,随着微坑直径的不断减小,工件的表面粗糙度不断减小,表面光洁度不断提高,但微坑直径存在某个临界值,当微坑直径大于或者小于临界值时,被加工工件表面粗糙度有所增加。

3 刀屑形态分析

干切削条件下,刀具与钛合金的接触条件比较恶劣,切屑流经刀具的前刀面时在高温、高压的条件下,钛合金易“黏刀”且化学性能活泼,也是影响刀具磨损的主要原因之一。通过高真空扫描电子显微镜(SEM,Japan)观察刀具的前刀面,如图5所示。发现微织构刀具中靠近主切削刃的微坑被少量黏结物覆盖,刀尖及主切削刃附近的黏结物较少;无织构刀具的黏结物覆盖较为严重,其主要分布在刀尖、主切削刃及切屑流出附近。

图5 微坑φ25μm刀具的电镜图Fig.5 Electron Micrograph of Microcrater φ25μm Tool

通过线性能谱分析刀尖、及主切削刃部分的黏着物,如图6所示。发现基本为钛合金,呈层状覆盖在刀尖及主切削刃附近,由此可知黏着物为切屑的一部分,无织构刀具Ti元素含量最高,微坑织构相对较少,如图7所示。说明微织构的置入改变了切削过程中刀屑的接触状态,干切削条件下,刀具与钛合金的接触条件比较恶劣,切屑流经刀具的前刀面时在高温、高压的条件下,钛合金易“黏刀”造成刀具的粘接磨损。点坑阵列的置入,改变了刀屑的接触形态,减小了刀屑的接触面积从而减少了摩擦力,增大了刀具与冷却介质的接触面积,降低了切削温度,减小钛合金的黏刀量,由此可以看出微坑织构可以减小刀具的粘接磨损,延长刀具的寿命。

图6 线性能谱分析图Fig.6 Linear Energy Spectrum Analysis Diagram

图7 线性能谱分析结果Fig.7 Linear Energy Spectrum Analysis Results

4 结论

(1)激光加工技术制备微织构时,通过合理的控制激光功率、打标次数、打标速度等加工参数来制备出直径为φ35μm、φ30μm、φ25μm、φ20μm,深度为10μm的微坑织构。(2)通过正交切削试验可知,微坑织构可以有效的提高刀具的耐摩擦磨损性能和工件表面质量,延长刀具的寿命。随着微坑直径的不断减小,微织构刀具的耐磨损性能和工件表面质量有了不断地提高,但微坑直径存在一个临界值,当微坑直径大于或者小于这个临界值时,刀具的耐磨损性和工件表面质量有所降。(3)点坑阵列的置入,改变了刀屑的接触形态,减小了刀屑的接触面积从而减少了摩擦力,同时增大了刀具与冷却介质的接触面积,降低了切削温度,减小钛合金的黏刀量,由此可以看出相比于无织构刀具微坑织构可以提高刀具的耐磨性能,延长刀具的寿命。