塔式光热发电回转减速机的设计及试验研究

卫排锋,郝少楠

1 引言

近年来,各国对环境的要求越来越高,太阳能光热发电已成为众多国家能源转型方向之一;在太阳热发电中,塔式光热发电因其聚光倍数与效率较高等优点[1],在今后的太阳能发电中将会得到快速推广。但是,塔式光热发电过程中要求每块镜片都跟随太阳运动而独立调整方位,故对所需的跟踪定位减速机有很高的精度要求,由于目前市场高精度减速机价格昂贵,一定程度上限制了它在发展中国家的快速推广。

2 回转减速机参数要求

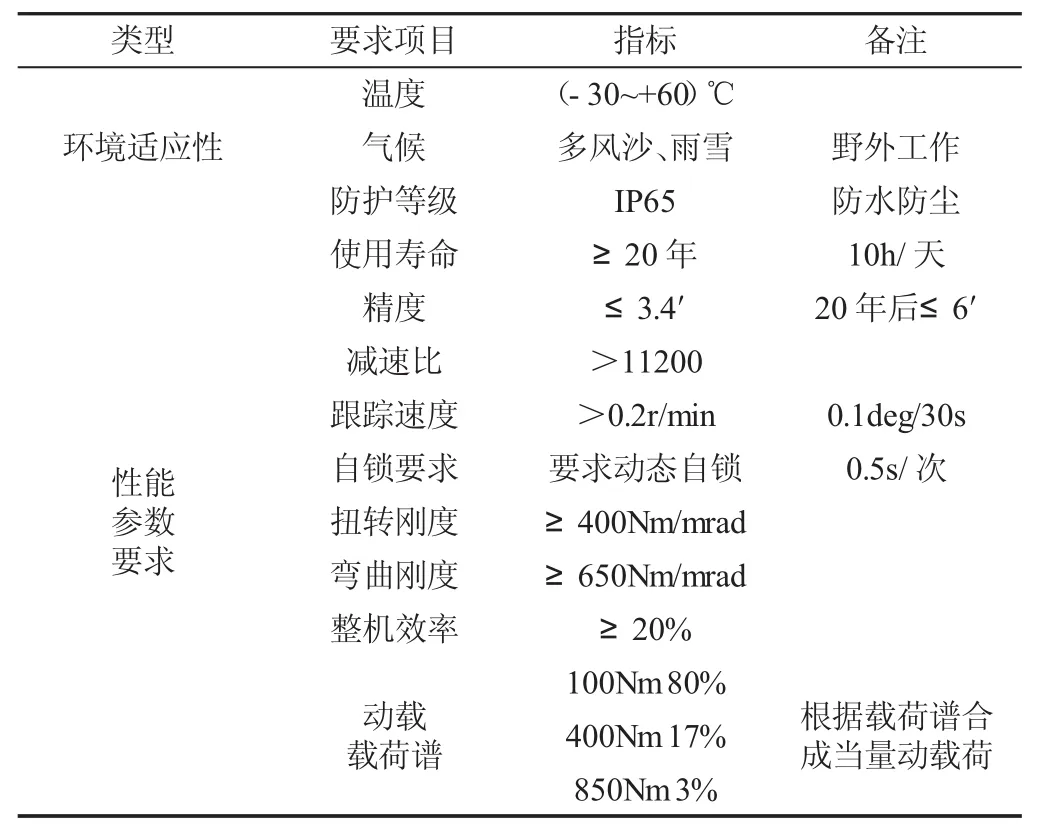

以塔式光热发电系统Xm2镜片减速机为研究对象,其参数要求分为环境适应性参数与性能参数,具体指标,如表1所示。

3 回转减速机输入参数分析

3.1 环境适应性

减速机工作环境温度为(-30~+60)℃:该工作环境要求减速机润滑脂需具有高度的化学稳定性,能适应高低温。本回转减速机选用Mobil-SHC460WT极压润滑脂,其适应温度能涵盖减速机工况温度范围,且具有极高的化学稳定性,并在有水侵入的情况下亦能对轴承、齿轮等重要零件提供有效的润滑保护。

防护等级IP65:该防护等级要求减速机壳体及密封件能完全防止外物及灰尘的侵入,并能防止喷射的水侵入;本减速机选用高性能的骨架油封密封件,该类密封件已在风电行业使用多年,具有极高的耐蚀、耐老化性能,能满足减速机防护要求。

3.2 回转减速机性能参数分析

(1)减速机使用寿命计算:减速机每天工作10h,每隔30s转0.1°,输出转速0.2r/min;可计算出转0.1°所需时间:

t1=0.1°/[0.2(r/min)/60s×360°]≈0.083s;减速机工作一次周期为t=30.083s;故每天工作周期次数为:N=10×3600/30.083=1196.7次;每天工作时间T=N×t1=99.3261s;每天转过的角度θ=1196.7×0.1°=119.67°≈120°;在 20 年寿命周期内,按 300 天/年,可计算出总工作时间 T1=20×300×99.3261/3600=165.54h。

减速机设计寿命TS=3×T1=496.62h(全齿部设计工作时间为360°/120°=3 倍工作时间)。

(2)回转精度要求≤3.4′(1mrad):回转精度是指减速机输入端转动一定圈数(如50转),然后再反向回转相同圈数后,输出轴在输入前后的圆周角度差值应小于等于1mrad(约3.4′),这就要求减速机在设计时要严格控制各级传动回差。

(3)反向自锁:反向自锁要求减速机在输出端施加反向力矩后,减速机能够可靠自锁。本减速机采用蜗杆蜗轮机械自锁,设计蜗杆(单头蜗杆)导程角小于当量摩擦角,即γ<3.5°。

(4)减速机载荷谱:减速机载荷谱可根据公式(1)计算出输入当量动载荷T[2]:

式中:Ni—第i级载荷应力循环次数;Pi—第i级载荷动载大小;P—齿轮材料的试验指数,取6.61;Neq—当量循环次数;Neq=ΣNi;

代入参数计算出减速机当量动载:T≈330Nm。

表1 回转减速机参数要求Tab.1 Parameter Requirements of Rotary Reducer

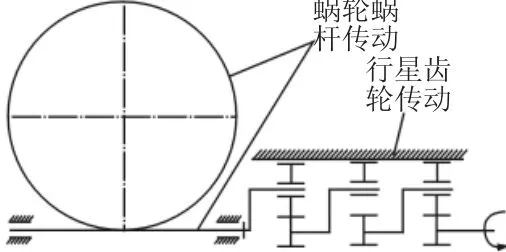

4 回转减速机方案设计

根据减速机的传动比及自锁要求,并保证结构紧凑及低成本的要求,回转减速机采用三级NGW行星减速与蜗轮蜗杆传动,其传动原理,如图1所示。

图1 回转减速机传动原理图Fig.1 Transmission Schematic Diagram of Rotary Reducer

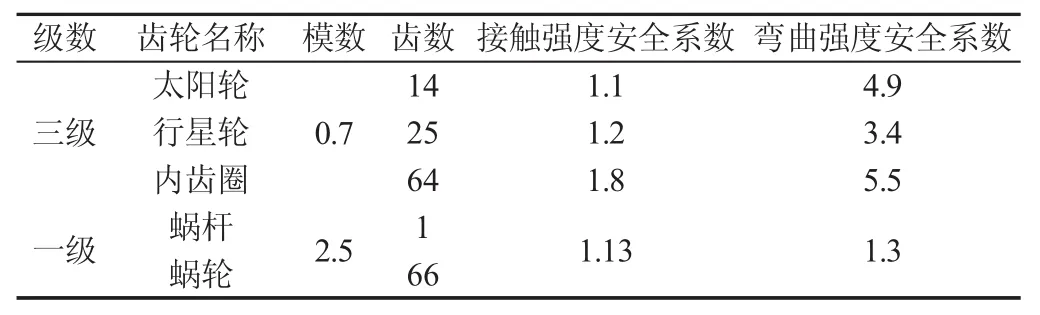

4.1 减速机传动比分配及配齿参数

根据回转减速机的传动比要求,初步分配各级传动比,如表2所示。其中;蜗轮蜗杆传动比i=66,模数2.5,蜗杆导程角γ=3.204°;行星减速机采用三级传动,每级传动结构与传动比都相同。回转减速机总传动比为i总=11414,传动比误差为0.019%,满足要求[3-7]。由表2计算结果可得,行星减速机与蜗轮蜗杆各级齿部强度都满足要求。

表2 减速机齿轮强度计算Tab.2 Gear Strength Calculation of Reducer

4.2 回转减速机回差控制

回转减速机传动系统由行星减速机与蜗轮蜗杆组成,总回差可通过分别控制行星齿轮传动回差与蜗轮蜗杆传动回差的方式实现,具体控制方法为:(1)行星减速机:分别控制太阳轮、行星轮、齿圈齿厚公差、径向跳动公差、行星架销孔中心距公差等;(2)蜗轮蜗杆:控制蜗轮蜗杆齿厚公差及中心距公差等;(3)轴承游隙:控制轴向及径向游隙;(4)装配精度:控制蜗杆与蜗轮及行星减速箱装配精度;

4.3 减速机蜗杆支撑轴承选用及寿命计算

由于蜗轮蜗杆传动有径向力与轴向力,选用圆锥滚子轴承,根据蜗杆轴肩直径,选轴承型号32006,圆锥滚子轴承在扭矩作用下受径向力Fr,轴向力Fa,经计算得,轴承径向力Fr=1516.3N,轴向力Fa=4027N,可计算出轴承最小寿命4778h>496h,静载安全系数6.7,满足使用要求。

5 回转减速机性能试验及检测

为验证回转减速机设计的合理性,对减速机各项性能进行了测试及检验,测试项目包括:整机回差、箱体刚度试验、防护性能试验、传动效率测试及整机耐久试验。

5.1 减速机回差检测

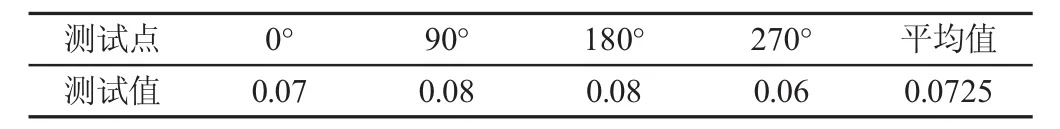

在回转减速机输出端架好百分表,如图2所示。直流电机驱动太阳轮正转50圈,然后反向回转50圈,停止后,查看百分表转动前后读数差值,在圆周方向测试4次[8];测试结果,如表3所示。

图2 减速机回差测试Fig.2 Reduction Test of Reducer

表3 回转减速机侧隙测量值(mm)Tab.3 Measurement of the Side Gap of Rotary Reducer(mm)

减速机总回差要求<3.4′(1mrad),转换到输出端圆周弧长为0.13mm,由测试结果可知0.0725<0.13mm回差满足设计要求。

5.2 回转减速机刚度测试

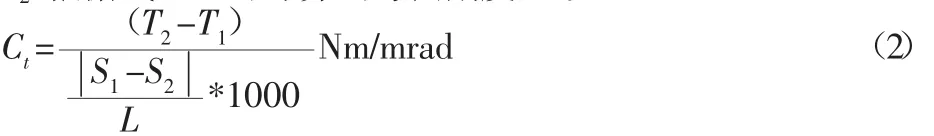

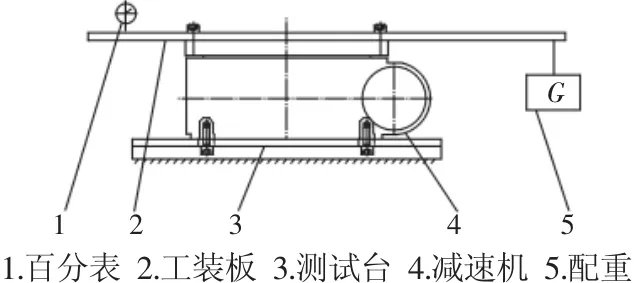

减速机刚度测试的目的是测试减速机受到弯矩及扭矩的情况下的整机变形是否超出设计值,若变形过大则会影响到镜片的聚光精度。弯曲刚度测试方法,如图3所示。按图3所示将减速机安装好,并安装相应的测试工装,架好百分表,先在右侧挂配重G1,记录百分表的初始值S1,然后将配重减少到G2(G1/2),并记录表值 S2,根据式(2),可计算出弯曲刚度[9-10]。

式中:L—中心距 500mm;T1—配重力矩(G2);T2—配重力矩(G1)。

百分表测试结果S1=0mm(无配重),S2=0.12mm,将各组测试数据带入式(2)可计算出减速机扭转刚度为(797>650)Nm/mrad。同理,将试验工装翻转90°,在悬臂两侧分别挂载(正向/反向),测试扭转刚度。测试结果如下:顺时针S1=0.02mm,S2=0.09mm,逆时针S1=0.03mm,S2=0.10mm,代人公式可计算出扭转刚度正向749.9Nm/mrad,反向 964Nm/mrad,>400Nm/mrad 满足要求。

图3 减速机弯曲刚度测试原理图Fig.3 Test Schematic of Bending Stiffness of Reducer

5.3 减速机IP65防护试验

减速机IP防护性能试验目的是测试减速机密封性能。IP65防护等级要求减速机密封能完全防止外来粉尘及水滴侵入减速机内部。

5.3.1 减速机防尘试验

将减速机放置于防尘试验箱中,减速机放置高度约40cm,然后将试验粉尘均匀的撒在装置底部,分别从不同的方向向箱底部粉尘吹气(直吹、斜吹、双向对吹),气流速度2m/s,粉尘浓度约(2~3)kg/m3,时间20min,试验时减速机处于空载运转状态。

5.3.2 减速机防水试验

将减速机按正常工作位置摆放在平台上,用喷射的水流分别喷向减速机各部位,喷射距离约(2.5~3.0)m,流量为12.5L/min;喷射时间不小于3min。上述两项防护性能测试结束后,拆检检验箱体,经检验减速机内部无明显粉尘及水滴聚集,表明减速机防护性能合格,满足设计要求。

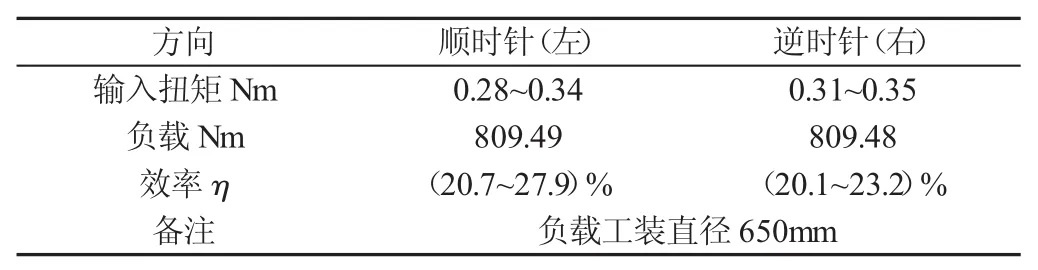

5.4 减速机效率测试

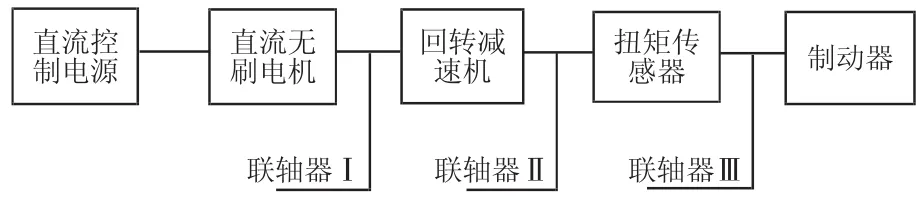

减速机效率可根据其输入、输出扭矩值及传动比计算出,减速机输入扭矩通过扭矩传感器测出,输出扭矩为悬挂配重。具体测试过程如下:按图4安装好减速机及相关设备:直流电机-ZH07-X扭矩传感器-回转减速机-悬挂负载(295kg)。安装好试验台后,启动电机,记录扭矩传感器输入扭矩值,分别记录起始点、中间位置、末端输入扭矩值,(正、反向分别测试),测试结果,如表5所示。由表5结果可得,减速机整机效率>20%,满足设计要求。

图4 回转减速机效率测试Fig.4 Efficiency Test of Rotary Reducer

表5 回转减速机效率测试结果Tab.5 Efficiency Test Results of Rotary Reducer

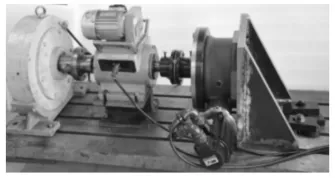

5.5 减速机耐久试验

耐久试验的目的是检测减速机各零件在寿命周期内是否失效,包括齿面疲劳磨损、断齿、轴承失效、密封唇口磨损失效等。减速机耐久试验原理,如图5所示。按图5顺序安装好台架,试验按当量载荷输入,每7天一个循环周期,每个周期结束后,输入电机反向。回转减速机耐久试验共计505h(21天累积测试)。试验结束后,对回转减速机精度进行检测,检测回差值为4.5′<6′(20年后精度),表明设计满足回差要求。下图为耐久试验跑车台架。回转精度检验完后,对减速机进行拆检,并清洗各零件,经检测减速机各齿轮、轴承、销轴、行星架等零件均无断齿(裂)、严重磨损及明显变形发生,骨架油封唇口也无明显磨损变形。试验结果表明,减速机各零件强度、寿命满足使用要求。

图5 回转减速机耐久试验原理图Fig.5 Durability Test Principle of Rotary Reducer

图6 回转减速机耐久试验Fig.6 Durability Test of Rotary Reducer

6 结论

(1)对塔式光热发电回转减速机各性能参数进行了详细分析,并在此基础上,设计出了一种结构紧凑、效率高、重量轻的高精度回转减速机;(2)对减速机样机各项性能进行了测试,对相关测试参数进行了记录并分析,数据结果表明,减速机各项性能均满足使用要求,验证了设计的合理性,该减速机的成功研制为同类产品的设计提供了可靠依据。