PEI板材粘性介质温热胀形试验及变形规律研究

高铁军,刘 青,许梦龙,吕阳杰

1 引言

聚醚酰亚胺(PEI)是一种琥珀色透明的热塑性树脂,具有优良的机械性能、电绝缘性能、耐辐射性能及耐磨性能,可在(-160~170)℃下长期使用,已在航空、航天、机械、电子等领域得到了广泛的应用。目前,对于这种材料制件多采用注射方法进行加工,注塑温度为(350~425)℃,注塑压力为(150~200)MPa,注射温度较高、所需压力较大、工艺过程复杂。对于一些形状较为复杂、尺寸精度要求高、生产批量较小的薄壁零件(类似于钣金件),如果采用注射方法,模具制造难度大、单件生产成本高、并且成形质量也不易保证[1-2]。

如果选用事先制备好的树脂板材,在一定温度及压力条件下进行成形,那么零件的生产周期将会大幅度缩短,生产成本也将会大幅度降低,从而受到航空、航天企事业及相关高校科研工作者的重视,并已在PC、PEEK、ABS制件的成形中得到了较好应用。文献[3]进行了PC板材多点成形的研究,通过对PC板材多点成形的数值模拟,分析了成形温度、成形压力、凸凹模圆角半径等成形工艺参数对零件成形质量的影响,综合以上数值模拟结果确定了最佳的成形工艺参数,并在此基础上进行了PC板材多点成形试验,验证了PC板材多点成形的可行性;文献[4]通过不同温度和应变速率下的单向拉伸实验所获得的数据,建立了PEEK材料的Johnson-Cook模型,同时利用ABAQUS显式动态分析理论模拟,分析了PEEK在高温条件下的力学行为,为PEEK板材热成形的研究提供了一定的参考;文献[5]确定了PC板材的本构方程参数,建立了PC板材多点成形的有限元模型,分析了多点成形对PC成形试件表面压痕的影响,研究结果表明减小多点模具的基本尺寸以及增加基本体的球头半径可以有效地抑制成形零件表面的压痕,提高成形零件的精度;文献[6]通过有限元模拟软件DEFORM模拟分析了PC板材热态气压胀形过程,并从几何形状变化、应力、应变及壁厚分布等方面对其成形工艺进行了研究,发现随着热气压胀形压力均匀增加至某特定值时,PC板材会有一个突然的变形,突变后的形状与模具的贴合度较高。

粘性介质温热成形是选用在一定温度条件下具有良好热稳定性和导热性能的半固态、可流动和较高粘度的高分子聚合物代替传统的凸(或凹)模的一种成形新方法。与传统的温热成形方法相比较,粘性介质能够自适应于成形板材形状的变化,有效缓解板材的局部变形、剧烈减薄和颈缩等质量缺陷的产生,可以较大幅度提高材料的成形性能;同时,粘性介质属于半固态的粘性流体,成形过程不会对PEI板材表面造成划痕或划伤,具有成形试件质量好、尺寸精度高等优点。因此,粘性介质温热成形方法可为小批量、薄壁类PEI制件的高质量、低成本制造提供一种新的途径[7-10]。通过单向拉伸实验确定了不同温度条件下PEI板材的力学性能,采用胀形方法进行了粘性介质温热成形的可行性研究,并对胀形试件壁厚分布、变形规律、表面质量等进行了分析和讨论。

2 试验材料及方案

2.1 试验材料

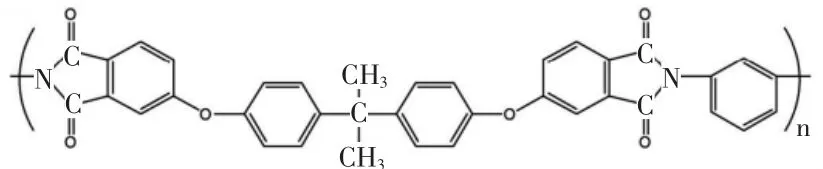

PEI分子结构式,如图1所示。是由双酚A、间苯二胺、4-羟基-1,2-苯二甲酸按1:2:2的摩尔比缩合而成。试验选用的PEI板材厚度为1.7mm,考虑到材料的耐热温度和使用条件,分别在20℃、50℃、100℃、150℃和 180℃条件下进行了拉伸实验,拉伸速度为5mm/min。不同温度条件下拉伸试件应力-应变曲线,如图2所示。从图中可以看出,成形温度对PEI板材拉伸性能影响较大,随着温度的升高,PEI板材弹性变形区间逐渐减少,从而有利于减小成形试件回弹,提高成形试件的贴模性;同时,随着温度的升高,材料的屈服应力逐渐下降,而且材料延伸率先增加后减小,并在150℃时达到最大;当温度为180℃时,聚醚酰亚胺拉伸试件出现了明显的发白现象,从而导致材料延伸率也有所减小,一定条件下影响了PEI板材的使用性能和成形性能。

图1 聚醚酰亚胺分子结构式Fig.1 Molecular Structural Formula of PEI

图2 不同温度下拉伸试件应力-应变曲线Fig.2 Stress-Strain Curves of Tensile Specimens at Different Temperatures

试验用的粘性介质为甲基乙烯基硅胶,该材料是由二甲基硅氧烷与少量乙烯基硅氧烷共聚而成的无色透明、粘滞塑性直链高分子聚合物。本次试验选择的甲基乙烯基硅胶分子量为(60×104)g/mol,剪切粘度为 25000Pa·s,耐热温度为 250℃。当成形温度超过耐热温度后,甲基乙烯基硅橡胶将会发生降解和老化,形成硅氧烷的低聚物环体及其它小分子。

2.2 试验方案

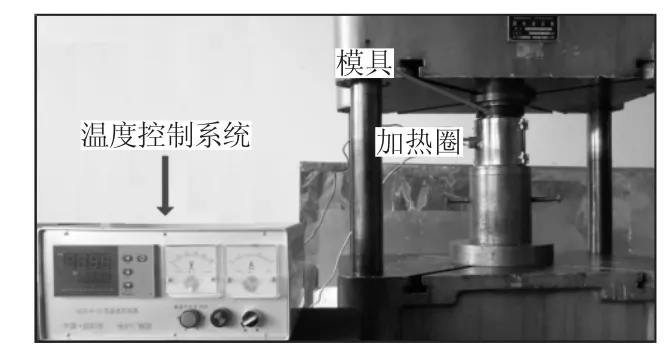

PEI板材粘性介质温热胀形试验装置,如图3所示。主要由模具、加热装置及温度控制系统三部分组成。考虑到模具和粘性介质的导热性能和传热效率,选择的试验凹模内径为60mm、外径为120mm、凹模圆角半径为8mm;同时,选用功率为3kW的半开放式加热圈进行加热,温度精度为±3℃。成形时,通过热加圈将模具、PEI板材和粘性介质加热到既定温度后保温30min,从而使试验装置及PEI板材的温度趋于均匀。而后通过100t液压机的顶出缸向上运动压缩粘性介质迫使PEI板材成形,液压机顶出缸的顶出速度为5mm/min。考虑到PEI板材的力学性能,胀形温度分别为20℃、50℃、100℃和150℃。

图3 粘性介质温热胀形试验装置Fig.3 Equipment of Viscous Warm Pressure Bulging Experiment

3 试验结果及讨论

对于胀形试验,通常采用极限胀形高度Hmax来衡量板材的成形性能。试验过程板材的极限胀形高度越高,其成形性能就越好。此外,对于PEI板材,还需要考虑传力介质对试件表面质量及光泽度的影响,如果变形后表面出现划伤或者光泽度发生变化,也将会影响PEI制件的使用性能。不同温度条件下极限胀形试件及高度的对比,如图4所示。20℃、50℃、100℃、150℃条件下PEI板材的极限胀形高度分别为17.4mm、25.3 mm、31.6 mm和36.3 mm。随着成形温度的升高,试件极限胀形高度不断增加。与20℃条件下相比较,150℃时PEI板材的极限胀形高度增加了2.1倍。同时,从图4中还可以看出,极限胀形试件表面没有出现划痕或老化现象,试件表面光泽和透光性也没有因为材料的变形而发生变化。从而说明,选用PEI板材,在粘性介质温热条件下可以成形出形状复杂、表面质量好的薄壁类零件。

图4 不同温度下极限胀形试件及高度的对比Fig.4 Comparison of Limit Bulging Heights and Specimens at Different Temperatures

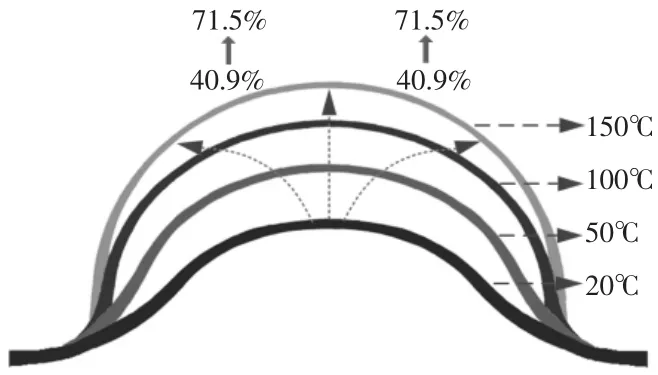

采用关节臂测量机得到的不同温度下的极限胀形试件中心截面形状及壁厚减薄率变化情况,如图5所示。从图5中可以看出,随着温度的升高,极限胀形试件轮廓均匀向外扩展,试件壁厚减薄率逐渐增大,最大壁厚减薄率从20℃时的40.9%增加到150℃时的71.5%,均出现在试件的中心区域,并沿着半径方向壁厚减薄率逐渐降低。此外,从图5中还可以看出,不同于传统金属材料的胀形过程,在一定温度条件下PEI板材胀形试件的最大壁厚减薄率在胀形试件中心呈现出区域性分布,并且最大壁厚减薄率区域面积随着温度的增加而增大。在20℃时,试件最大壁厚减薄率区域在胀形试件中心±1.5mm范围内,当温度提高到150℃,最大壁厚减薄率的范围增加到了距离中心±15mm范围内。也就是说在20℃时,极限胀形试件在距离中心±1.5mm范围内的最大减薄率均为40.9%;而在150℃时,极限胀形试件在距离中心±15mm范围内的最大减薄率均为71.5%。

图5 不同温度下胀形试件中心截面轮廓及壁厚减薄率Fig.5 Central Section Profile and Wall Thickness Reduction Rate of Specimens at Different Temperatures

对于板材而言,其受力状态不同,材料的成形性能也会发生较大变化。为了分析受力状态对PEI板材成形性能的影响,对极限拉伸试件和极限胀形条件下的试件最大减薄率进行了测量和对比分析。不同温度下单向拉伸实验与粘性介质温热胀形试验的试件最大减薄率的对比结果,如图6所示。20℃、50℃、100℃、和150℃条件下PEI板材极限拉伸试件的减薄率分别为17.5%、20.8%、20.9%和20.9%,可见在单向拉伸时,当成形温度超过50℃后,拉伸试件最大减薄率变化较小。而胀形时,20℃、50℃、100℃、和150℃条件下PEI板材极限胀形试件的减薄率分别为40.9%、55.0%、64.3%和71.5%。相比于单向应力状态,PEI板材在双向拉应力状态下试件的最大减薄率出现了明显的增大,这说明相比于单向应力状态,PEI板材在双向受拉应力状态下具有更好成形性能。

图6 不同温度下拉伸试件与胀形试件最大减薄率的对比Fig.6 Comparison of the Maximum Thickness Reduction Rate Between Tensile and Bulging Specimens at Different Temperatures

4 结论

(1)在(20~180)℃范围内,随着温度的升高,PEI板材的屈服强度、抗拉强度降低,延伸率和变形能力提高,并在150℃条件下达到了最优。(2)PEI板材粘性介质极限胀形高度随着温度的升高而增大,胀形试件的最大壁厚减薄率在胀形试件中心,呈现区域性分布,区域面积随着变形温度和变形量的增大而增加。(3)粘性介质温热成形方法能够满足PEI板材成形的需要,具有成形质量好、对试件表面光泽及透光性无影响等优点。(4)对比极限拉伸和胀形试件的最大减薄率,说明PEI板材在双向受拉应力状态下具有更好成形性能。