大倾角煤层开采条件下的采煤机滚筒装煤性能研究

杨 刚

(山西焦煤霍州煤电集团吕临能化有限公司, 山西 临县 033200)

引言

大倾角煤层常用骑输送机采煤机进行开采。因煤层和机身高度的限制,采煤机的截割功率、采煤形式受到较大影响。为此,我们曾分析了螺旋滚筒参数,总结了螺旋角度与装煤效果之间的关系[1],对大倾角综采面防倒、防滑的控制技术进行了研究,得出了一系列防滑措施[2-3],并对大倾角煤层的工作面设备选择进行了分析,指出了采煤机、运输机、刮板机合理的搭配方式[4-5]。这些研究解决了大倾角煤层开采的重要问题,但没有从滚筒结构、滚筒装煤性能影响因素入手分析,对装煤效果的研究还存在欠缺。因此,本文重点分析滚筒的受力情况,对滚筒式采煤机的运动过程进行研究,探索滚筒装煤性能与煤层倾角之间的关系,进而提出增强滚筒装煤性能的改进方法。

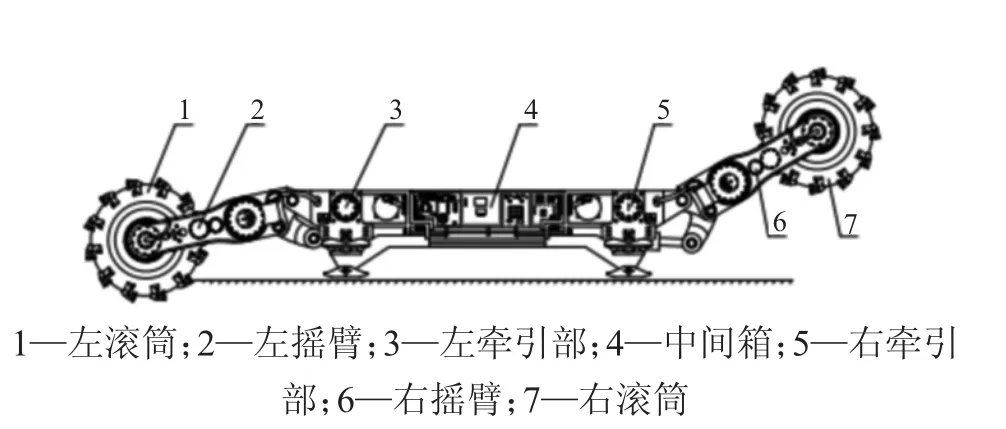

1 滚筒式采煤机装煤原理

滚筒式采煤机主要分为:中间箱、左右牵引部、左右摇臂、左右滚筒[6],见图1。牵引部提供动力,达到采煤机行走的目的;摇臂改变采高、速度;滚筒进行装煤。在开采过程中,前边滚筒截割顶煤,后边滚筒截割底煤,通过螺旋叶片将截落颗粒送入输送机。由此可知,滚筒装煤性能将决定着开采效果。

无论倾角煤层的角度有多大,滚筒式采煤机的装煤原理是基本相同的。只是装煤效果会随着滚筒直径的减小而降低。一般而言,将装煤方式分为抛射装煤和推挤装煤两类。抛射装煤时,滚筒截割方向与截落颗粒方向相反,截落颗粒在螺旋叶片和重力作用下,随着滚筒的转动大部分截落颗粒堆积到底板,随后被推入刮板输送机,推挤装煤时,滚筒截割方向与截落颗粒方向相同,截落颗粒全部下沉到滚筒底部。二者的区别在于,抛射装煤的截落颗粒会在滚筒内从上部运动到下部,形成堆积;推挤装煤的截落颗粒则直接截落在滚筒下部,没有从上部向下运动的过程。

图1 滚筒式采煤机结构示意图

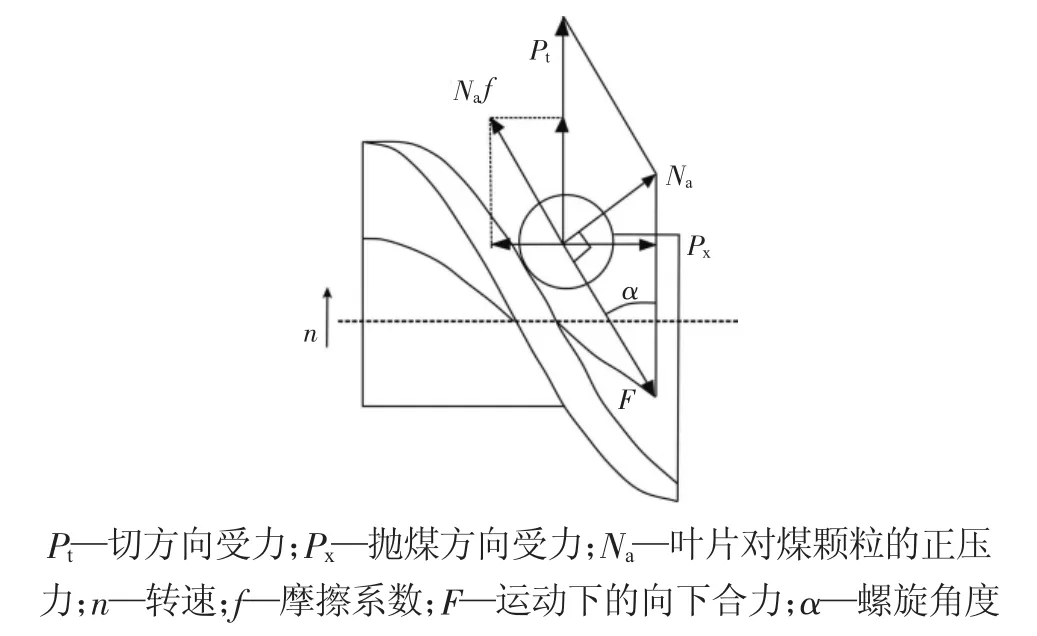

1.1 滚筒式采煤机抛射装煤原理

滚筒内的螺旋结构依靠旋转叶片的抛物作用将截落颗粒装入刮板运输机。截落颗粒的运动受叶片作用向底板堆积。截落颗粒以煤颗粒为主,运动过程和受力情况符合散体力学和牛顿定理,可采用单体代替整体的方式进行分析。煤颗粒的受力分析,如图2所示。

图2 煤颗粒的受力情况

滚筒以n转速进行旋转,截落颗粒随着叶片进行运动,二者的速度差使得截落颗粒留在底板。随着滚筒速度和螺旋角度的增加,截落颗粒在切方向、抛煤方向上的速度也会相应增加,并且,在螺旋角度大于20°时,抛煤方向的速度趋于稳定,切方向上表现出非线性增加趋势。根据滚筒工作的需求,需要对螺旋角度进行适当调节,考虑切方向、抛煤方向速度的相对大小,以便设计好截落颗粒的运动轨迹,提高装煤率,降低人工劳动强度。

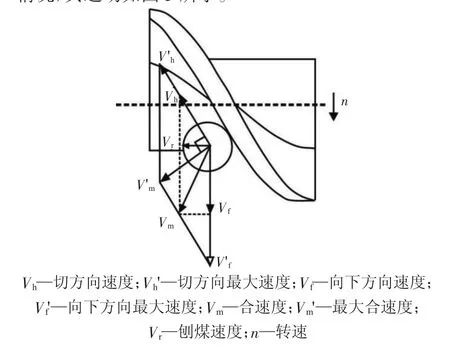

1.2 滚筒式采煤机推挤装煤原理

推挤装煤利用了截落颗粒间的黏性,让处于叶片下放的颗粒堆积体运动起来,当截落颗粒形成一定堆积量时,其挤压力逐渐增大,直至打破受力平衡,迫使叶片运动。按照库伦摩尔理论,截落煤颗粒在切向力、轴向力和周边颗粒作用力的共同作用移动并传递作用力,形成连续作用体。由于推挤装煤过程中的受力过于复杂,难以形成直观的受力分析模型。故分析其运动情况,判断颗粒连续作用体的受力情况,其运动如图3所示。

图3 截落颗粒的运动情况

在不断截割的过程中,截割颗粒不断增加,对叶片形成了侧向压力和底板压力。当堆积量过大时,便会发生滑移现象;当侧向压力过大则会剪切滑移。因此,在进行大倾角煤层开采过程中,需要对截落颗粒的体积进行设计,避免出现压力失衡,而出现煤颗粒的滑落。

2 大倾角煤层下影响滚筒装煤性能的因素

2.1 滚筒直径和螺旋角度

进入大倾角煤层开采后,截深便会确定,而滚筒直径和螺旋角度是可以人工调节的。滚筒直径越大,螺旋叶片的最外端便可以深入到煤壁中,减小叶片和煤壁的间隙,截落颗粒便无法滑出。在实际生产中,为了保护滚筒,会在叶片外端附加一层耐磨板[7]。这层耐磨板将进一步增大滚筒直径,不仅有利于提高滚筒截割性能,还能增加装煤率。耐磨板与滚筒简毂相配合,使得落入滚筒内的截落颗粒得到充分破碎,产出高质量煤颗粒。

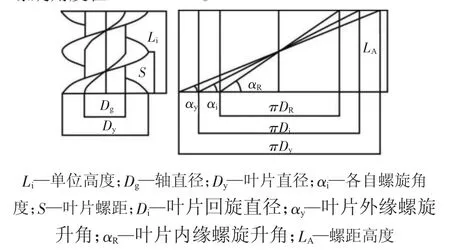

螺旋角度是指将螺旋叶片沿轴线切开,叶片与水平面之间的夹角,右螺旋与展开图如图4所示。可以看出,螺旋角度指的是图中叶片形成的角度,也是三个角度中最小、最靠外的外缘角度。在市面设备中,螺旋角度在8°~30°之间。由于大倾角煤层的截深较小,需要螺旋角度稍微小些,延长叶片对煤颗粒的作用时间,故适用于大倾角煤层的滚筒采煤机螺旋角度在15°~25°。

图4 右螺旋及展开图

2.2 滚筒转速和牵引速度

目前,滚筒式采煤机都采用双滚筒方式,前后滚筒的旋转方向相反。换言之,抛射装煤和推挤装煤方式都会被用到[8]。由于大倾角煤层煤颗粒的重力偏离垂直向下方向,故常常采用正向对转方式,即前滚筒逆转、后滚筒顺转,这样能够将破碎煤全部抛起。但关于滚筒的转速和牵引速度还没有形成统一的认识。

为了充分将煤颗粒堆积体及时送入刮板运输机上,需要将滚筒的转速保持在较低水平。一方面给滚筒足够的截割力,加快采煤速度;另一方面避免滚筒装煤空间负荷运行,出现漏煤现象。在大倾角煤层开采中,采用双电机供能,以便满足滚筒的转速要求。在确定好滚筒转速后,通过调节牵引速度的变化,让滚筒的落煤量持续小于自身容积。牵引速度与滚筒转速相配合,确保截落到滚筒内部的颗粒不会出现漏出、堵塞等情况。

2.3 采煤机机型

与传统的爬底板式采煤机相比,骑输送机采煤机前滚轮割顶,后滚筒割底。这种采煤方式为输出煤颗粒提供了好路线。在采煤机上设置挡煤板,让煤体未到达末端便被排出,绕过铲煤板,直接送达输送机。虽然挡煤板会出现循环煤情况,占用滚筒空间,但只要适当地调节挡煤板位置,便可以满足装煤空间的需求,进而不会影响输送效率。

3 大倾角煤层下滚筒装煤性能的仿真分析

大倾角煤层是指受地壳运动影响形成了倾角在35°~55°之间的煤层[9]。面对大倾角煤层,开采工作面会与水平面形成一定的夹角,导致滚筒装煤的煤颗粒堆积体重力与牵引方向不垂直,从而表现出与水平面不同的运动特性。基于滚筒装煤原理、影响装煤性能因素研究,对大倾角煤层开采条件下的滚筒性能进行仿真分析。

3.1 装煤性能仿真实验

在仿真试验中,采用双滚筒骑输送机采煤机,双电机动力系统,将滚筒的截深设定为600mm,对滚筒直径、滚筒转速、螺旋角度等性能进行仿真实验。仿真过程为:通过控制变量法,在滚筒末端设置台阶,让模拟煤颗粒落在台阶收容器内,比较收容器内在所有煤颗粒中所占比例,进而得出滚筒性能在大倾角煤层下存在的规律。

3.2 仿真实验结果及分析

先对滚筒直径因素进行了仿真实验。将滚筒转速设定为90 r/min,螺旋角度设定为18°。按照500 mm、550mm、600mm、650mm的方式对颗粒累计质量、装煤率进行了比较,得到了表1数据。

表1 不同滚筒直径条件下的装煤率

从滚筒直径因素看,滚筒直径的增加会增加装煤的总量,但当直径提高到650mm时,其装煤率并没有继续上升。这是因为滚筒装煤空间限制了滚筒的工作效率,出现了煤颗粒的堆积。

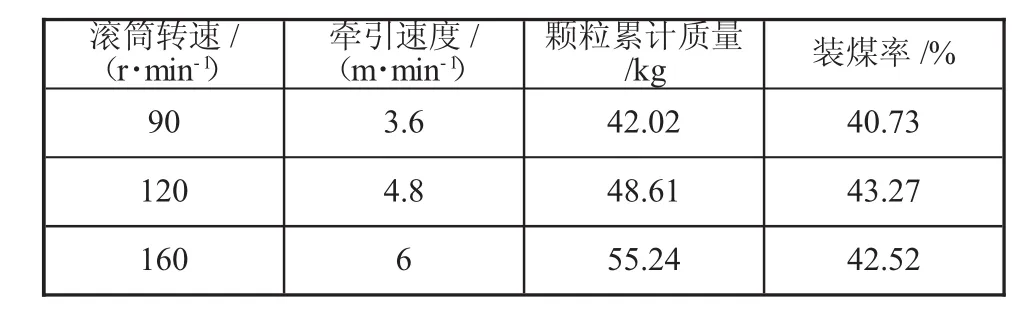

而后,对滚筒转速因素进行仿真实验。将滚筒直径设定为600mm,螺旋角度设定为18°。按照90 r/min、120 r/min、160 r/min 的转速进行对比分析,得到了表2数据。

表2 不同滚筒转速条件下的装煤率

滚筒转速保持较低状态能够提升装煤率是已经得到公认的[10]。因此,在进行滚筒转速因素实验时,综合考虑牵引速度,研究其对装煤率的影响。可以看出,在二者同时增大的情况下,在转速120 r/min,牵引速度4.8m/min条件下达到较好水平。可以看出,这是牵引力过大,导致煤颗粒溢出较多,装煤率效果不佳。

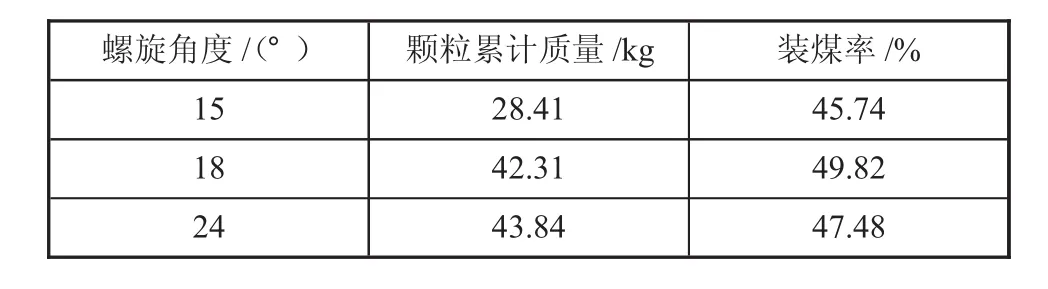

最后,对螺旋角度因素进行仿真实验。将滚筒直径设定为600mm,滚筒转速设定为90 r/min。按照15°、18°、24°的顺序进行观察,得到了表3数据。

表3 不同螺旋角度条件下的装煤率

从表格数据可知,在18°及其附近,装煤率达到了较好状态;超过18°以后,装煤率显示出下降趋势。这是因为过大的螺旋角度没有将全部的煤块切割成颗粒状,使得较大的煤颗粒抛离了预设位置。

4 结论

在大倾角煤层开采条件下,煤颗粒的重力偏离了采煤机运动的垂直方向,使得滚筒受力变化更加复杂。本文在分析了抛射装煤、推挤装煤机理后,列举出重要的性能影响因素,并在仿真实验下得到了一系列结论。

1)“前滚筒抛射,后滚筒推挤”的双滚筒模式是大倾角煤层开采采煤率较高的方式,值得在采煤机中推广。

2)受滚筒装煤空间的限制,滚筒直径在550~600 mm之间、螺旋角度在18°附近是较为理想的滚筒结构。

3)低转速、高牵引力对提升滚筒装煤性能作用明显。滚筒转速120 r/min、牵引力6m/min是比较高效的。