支撑掩护式液压支架整体机构设计分析

魏铁锁

(山西焦煤集团介休正益煤业有限公司, 山西 晋中 032000)

引言

近年来,为了满足日益增长的煤炭需求,我国各大煤矿开始提升采煤设备的机械化、自动化水平,特别是在综合机械化采煤工作面版块,而液压支架作为综采面最主要的机械设备,对于提升煤炭采掘效率,确保生产安全,降低劳动成本,具有十分显著的提升作用,不同综采面的顶板条件、煤层倾角、地理环境等不尽相同,对液压支架的技术特性的要求也不同,为了有效地支护和控制顶板,必须因地制宜设计出不同结构尺寸液压支架。

液压支架根据结构类型可分为掩护式、支撑式及支撑掩护式三类[1],而支撑掩护式支架不仅具有支撑式的顶梁和掩护式的掩护梁,还兼有切顶性能和防护作用,适于范围更广。

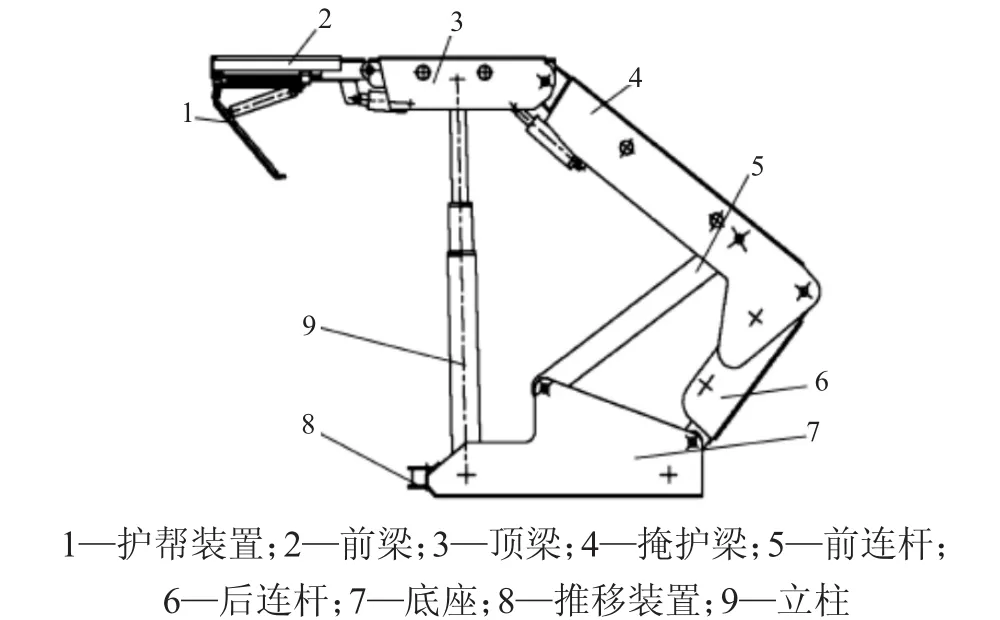

1 支撑掩护式液压支架的结构

液压支架的结构如图1所示。

图1 支撑掩护式液压支架结构示意图

2 液压支架的选型原则

液压支架主要作用是使综采设备能够满足综采面的工作环境,确保投入使用以后能够达到高产、高效、优化管理、最佳效益的有机统一,因此必须根据矿井的实际条进行选择,主要包括以下几个方面[2]:

1)要适合于综采面顶板的实际条件;

2)支撑掩护式支架适用于煤层厚度大于2 800 mm或瓦斯涌出量大的综采面环境;

3)当煤层的倾角小于10°时,支架可不设防倒防滑装置;当在15°~25°之间时,排头支架必须设置防滑装置,当煤层倾角大于25°时,排头的支架须设防倒防滑装置;

4)当煤层为软煤时,支架最大采高需不超过2.5m,当为中硬煤时,支架最大采高一般不超过3.5m,当为硬煤时,支架最大采高应小于5m。

3 液压支架的结构设计理论分析

3.1 支撑掩护式液压支架高度

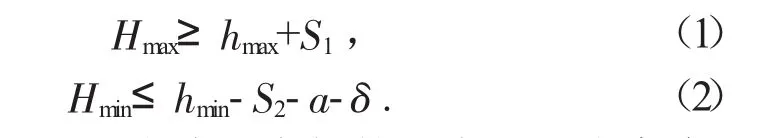

支撑掩护式液压支架高度的选择,应综合考虑煤炭层的实际厚度、综采面的实际地质情况等各方面的因素来选定,高度的计算方法为:

式中:Hmax、Hmin分别为液压支架的最大、最小高度;hmax、hmin分别为煤层最大、最小采高;S1为考虑煤皮冒落后仍有可靠初撑力所需要的支撑力高度;S2为顶板的最大下沉量;a为液压支架的最大收缩量;δ为浮煤厚度。

3.2 支撑掩护式液压支架的距离

支撑掩护式液压支架的距离实际上是指在邻近的两个液压支架之间的中心距离,通常按如下的计算方式计算:

式中:b为相邻两个支架间的中心距离;B为顶梁的宽度;c为相邻两个支架顶梁之间的缝隙;n为每组的组架或者框架的数量。

因液压支架的推移千斤顶需要与皮带相连,我国标准的皮带溜槽的节长约1 500 mm,故b取1 500mm。

3.3 四连杆机构的选择

四连杆机构是支撑掩护式液压支架的重要组件,其核心作用是当支撑架从高到低运行时,四连杆机构能够使顶梁前部分的运行呈现近似双扭线的轨迹,从而保证支撑架顶梁前部分与煤层之间距离的变化,提高支撑架顶板的工作可靠性[3],同时也能够增强支撑架承受横向和纵向工作载荷的能力,保证支架结构整体的强度。

3.4 顶梁的设计

顶梁作为与顶板的接触结构,因此要求顶梁具有足够的强度和刚度外,还要具有足够的覆盖率[5],以保证工作的可靠性,顶梁各配套尺寸的选择可按如下方式进行:顶梁的长度=[配套的尺寸+底座的长度+L1cosθ]-[L cosδ+300]+掩护梁与顶梁铰点至顶梁后端点之间的距离。式中:θ为后连杆与底座平面的夹角;δ为顶梁与掩护梁之间的夹角[4]。

顶梁宽度:顶梁的宽度可以根据支架的间距来选定,顶梁的宽度一般选择为为1 200~1 500mm。

稳定顶板覆盖率δ值为60%~70%,对破碎顶板,覆盖率δ指应达到85%~95%。

3.5 液压支架支护强度的计算方法

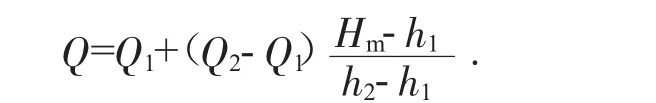

支护强度可采用差值法进行计算,如下:

式中:Q为当液压支架处于最大采高状态时,液压支架所具有的强度;Q1为当液压支架处于位置1采高状态时,液压支架所具有的强度;Q2为当液压支架处于位置2采高状态时,液压支架所具有的强度;h1为Q1所对应的采高;h2为Q2所对应的采高;Hm为液压支架的最大高度。

3.6 底座的设计

底座将顶板的工作压力转移到稳固支架上,因此底座必须要具有足够的强度,同时因综采面环境复杂,起伏较大,底座还必须具有很强的适应能力,需要对底板的接触比压小,具有一定的空间来安装立柱、液压装置及其他的辅助系统,要有足够的重量及平稳性,以确保在工作时候其支持结构的稳定性。

目前支撑掩护式支架的底座构型通常选择底分式刚性底座,该类型底座的主要特点是将底座的前部做成雪橇形状,用来降低液压支架在转移时所承受的阻力,并且为了避免在移动过程中发生移架啃底现象,要求底座后部的重量大于前端的重量。

为了提高液压支架在工作时的横向稳定性,通常情况下支撑掩护式支架的底座长度取约4倍的移架步距(1个移架步距为600mm)[6]。

4 结论

在对支撑掩护式液压支架的整体结构进行设计时,应遵循“液压支架必须具有强大的初撑力及工作阻力,防矸性与排矸性好、支架稳定性高,具有足够的刚度,结构简单、易拆卸等特点”的设计原则,确保液压支架具有较强的可靠性与稳定性。