基于SimMechanics的混合驱动五连杆机构逆运动学分析

马贵平

(太原理工大学, 山西 太原 030024)

引言

混合驱动五连杆机构由常速电机和伺服电机共同驱动,其中常速电机提供主要动力,伺服电机主要起调节控制作用,两种类型的驱动通过一个两自由度的机构合成后完成高性能的运动输出[1]。混合驱动机构兼容了传统机构的高效率、高承载力及伺服驱动机构柔性可调的优点,而弥补了传统机械缺乏柔性,伺服机构不能承受大载荷的缺陷[2]。混合驱动五连杆机构的逆运动学分析是对其进行机构设计、运动评价及运动控制的基础。SimMechanics具有建模简便、仿真功能强大等特点[3],并且以物理结构建模的方式避免了复杂的数学建模和编程,大大减少了工作量和出错率,是一个对机构进行动力学仿真的有效工具。

1 混合驱动五连杆机构逆运动学分析

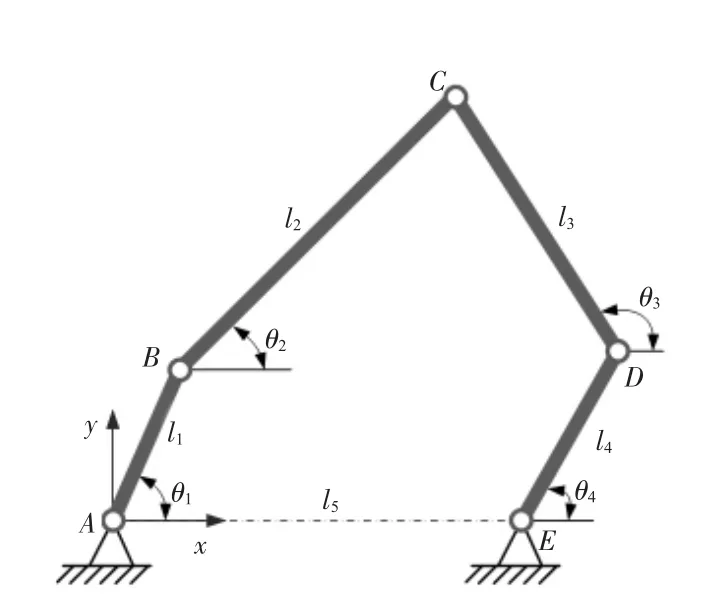

混合驱动五连杆机构的逆运动学分析是已知其结构尺寸,根据末端执行器的运动规律,求解原动件的角位移、角速度和角加速度的过程。混合驱动五连杆机构结构简图如图1所示,其中AE杆为机架,由常速电机驱动的AB杆和由伺服电机驱动的DE杆作为机构的输入,共同驱动从动件BC杆和CD杆运动,以使该机构的末端C点输出柔性轨迹,C点的坐标可表示为(xc,yc)。此处设混合驱动五连杆机构中各构件的杆长分别为 l1、l2、l3、l4、l5,各构件与 x 轴正向夹角分别 θ1、θ2、θ3、θ4、0°,各构件的质量为 m1、m2、m3、m4,各构件的转动惯量为 I1、I2、I3、I4。

根据图1,混合驱动平面五连杆机构闭环矢量方程可表示为:

图1 混合驱动五连杆机构结构简图

公式(1)分别在x和y方向上展开,可得:

联立方程(2)与(3),并消去 θ2,可得:

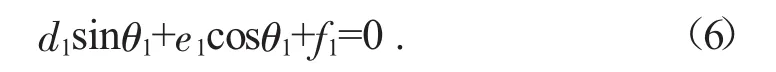

解方程(6),可得杆AB的角位移为:

联立方程(4)与(5),并消去 θ3,可得:

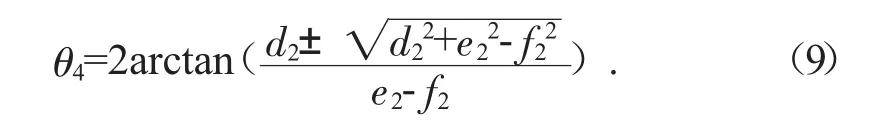

解方程(8),可得杆DE的角位移为:

式(7)和(9)对时间t分别求一次和二次导数即可得到杆 AB 和杆 DE 的角速度θ˙1、θ˙4和角加速度θ¨1、θ¨4。

2 SimM echanics建模

SimMechanics是物理建模的一部分,利用物理原理来对系统进行建模和设计,内部建有许多物理元件的模块,包括:机身、关节、约束条件、坐标系统和感测装置等。根据机构的工作原理,SimMechanics在模块框图的建模环境下利用刚体和运动副来描述各个刚体之间的运动关系[4]。

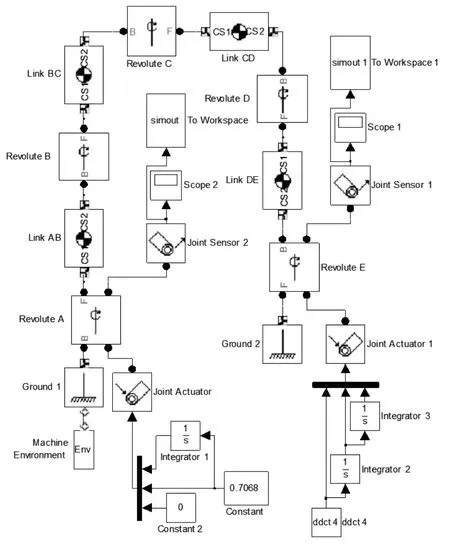

根据上页图1所示机构的几何关系,建立混合驱动平面五连杆并联机构的SimMechanics动力学仿真模型如图2所示。仿真模型参数主要有运动副控制参数和刚体几何物理属性参数,参数的设置既可以采用直接数据输入,也可以采用变量输入。图2所示模型采用变量参数输入,初始变量参数编写在一个M文件中,在机构运动仿真之前需将初始参数输入到MATLAB的工作空间。如果机构的结构参数需要改变,仅仅只需要在M文件中进行修改,而不需要对模型中的每个模块单元设置参数。

图2 混合驱动五连杆机构SimMechanics建模

3 仿真实例

要求混合驱动平面五连杆机构末端执行器C点运行一直线段轨迹,从点C(0.3,0.3)运行至点C'(0.5,0.5),运行时间为2 s。混合驱动五连杆机构的参数如下:l1=0.21m,l2=0.53m,l3=0.47m,l4=0.25m,l5=0.53m;m1=0.33 kg,m2=0.832 kg,m3=0.738 kg,m4=0.393 kg;I1=0.004 8 kg·m2,I2=0.0195 kg·m2,I3=0.0136 kg·m2。

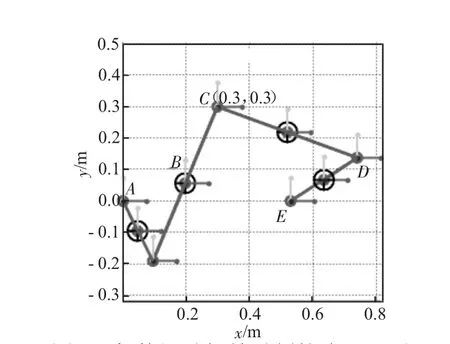

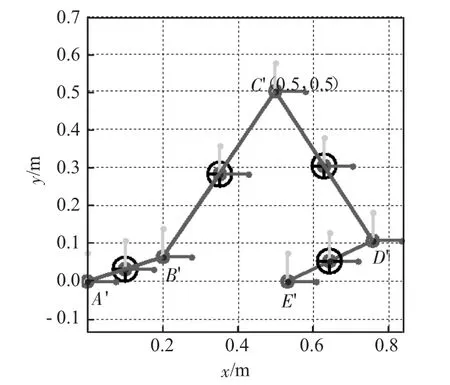

混合驱动平面五连杆机构运动仿真模型如图3和图4所示,图3为机构运动初始时刻的演示界面,图4为机构运动到终止时的演示界面。通过动画仿真可以发现整个机构的运动过程保持了较好的稳定性,各个关节动作协调、流畅,较好地完成了期望运动。

图3 机构运动初始时刻的演示界面

图4 机构运动终止时刻的演示界面

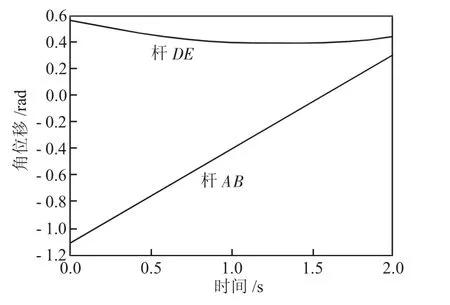

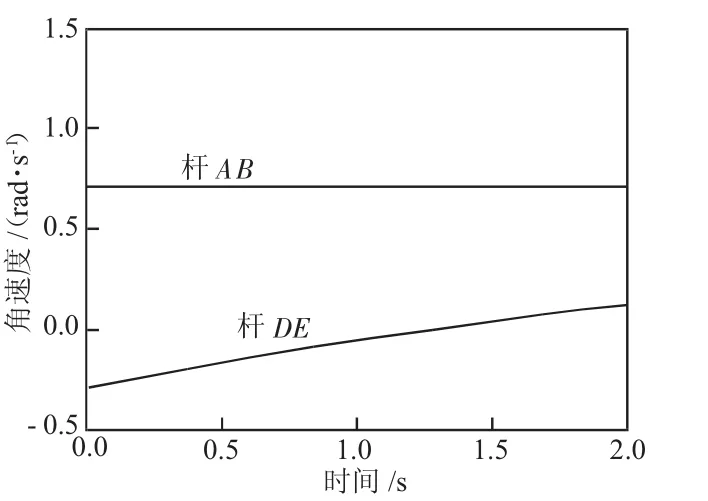

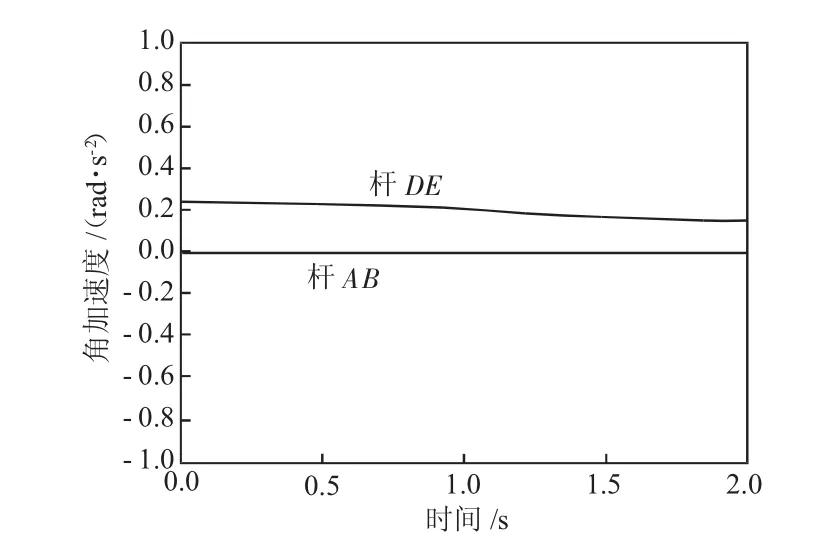

图5—图7分别给出了混合驱动五连杆机构两个原动件杆AB和杆DE的角位移,角速度和角加速度曲线。杆AB由常速电机驱动,所以其角度与时间呈线性关系变化,角速度为常数,角加速度为0。杆DE由伺服电机驱动,需要时刻调整角度以保证末端C点的位置,因此其角度、角速度和角加速度的变化与时间成非线性的关系。整个运动过程机构连杆曲线保持良好的连续性,数值合理,验证了模型和逆运动学分析的正确性。

图5 杆AB和杆DE的角位移曲线

图6 杆AB和杆DE的角速度仿真曲线

图7 杆AB和杆DE的角加速度仿真曲线

4 结论

1)采用封闭矢量法对混合驱动五连杆机构进行了逆运动学分析,在已知末端执行器运动轨迹的情况下推导了原动件的运动方程。

2)应用SimMechanics建立了混合驱动五连杆机构运动模型并进行仿真,得到了两原动件在任意时刻的角位移、角速度和角加速度。

3)实例仿真分析结果验证了模型和混合驱动五连杆机构逆运动学分析的正确性,为下一步位置精确控制奠定了基础。