焊接速度对厚板5083铝合金搅拌摩擦焊接头组织与性能的影响

(中铝材料应用研究院有限公司中铝中央研究院材料科学研究分院,北京102209)

0 前言

5083铝合金属于铝-镁系(5XXX)合金,为不可热处理铝合金,具有强度中等、塑性良好、焊接性能较好、耐应力腐蚀性能优良等特点,是船舶、汽车、轨道交通等制造行业理想的结构材料[1]。搅拌摩擦焊是一种固相连接技术,与传统熔化焊接方法相比,能够得到高性能、无缺陷、变形小的焊接接头,因此广泛应用于铝、镁、钛等轻合金的连接[2]。国内外学者对搅拌摩擦焊铝合金的微观组织、力学性能和断口形貌进行了大量研究,尤其是具有优良焊接性能的5083铝合金。TomotakeHirata[3]等人对3mm厚的5083-O铝合金进行工艺参数研究,对比不同转速和焊接速度下的接头性能,认为转速500r/min、焊接速度100 mm/min所对应的搅拌区域性能最好,各项力学性能与母材相当。古宝康[4]等人采用FSW焊接3 mm厚的5083-O态铝合金板材,在搅拌头转速恒定为800 r/min时,逐渐提高焊接速度进行工艺参数配置,当焊接速度为60 mm/min时,接头抗拉强度316 MPa,断后伸长率21.2%,断口存在细小的韧窝和解理平面,为韧性和脆性混合型断裂;Lombard[5]等人对6 mm厚5083-H111铝合金板材进行FSW工艺试验,得出搅拌头倾角为2.5°、转速266 r/min、焊接速度85 mm/min时,接头无缺陷,力学性能最优,并指出转速是保证焊接质量的关键因素。综上,已报道的文献主要集中在10 mm以下厚度的5083铝合金板材的研究,而对较厚5083铝合金板材研究较少。

本研究以12 mm厚的5083铝合金板材为对象,进行对接接头形式的搅拌摩擦焊试验。在同一转速、不同焊接速度条件下,对比研究焊接速度对5083厚板接头的微观组织和力学性能的影响规律。

1 试验方法

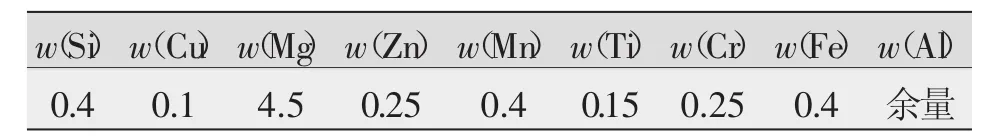

试验母材为12 mm厚的5083铝合金板材,试样尺寸300 mm×100 mm,化学成分如表1所示。

表1 5083铝合金化学成分 %

采用北京世佳博公司制造的FSW-LM2217-2D-10T型搅拌摩擦焊接设备,锥形搅拌头,搅拌针长度11.8 mm,下压量0.3 mm,倾斜角2.5°。板材对接放置。焊接工艺参数:焊接转速恒定为600 r/min,焊接速度为100 mm/min和300 mm/min。由于厚板焊接时焊接工艺参数可调节范围较窄,在此采用转速不变且在一定范围内改变焊接速度的方式进行研究,焊接速度过大或过小均不在本次试验出现。

金相试样取自焊缝截面,用阳极覆膜法制备试样(38 ml H2SO4+43 mlH2PO3+19 ml H2O混合液),采用Axio Scope.A1光学显微镜观察试样组织。利用Fischer HM 2000型显微硬度仪沿焊缝界面分上、下两层测量硬度。在室温条件下按照GB/T 228.1-2010标准在AG-X Plus-10 KN拉伸试验机上进行拉伸试验,用SEM观察拉伸后断口微观形貌。

2 试验结果和分析

2.1 接头宏观与微观形貌

焊接接头截面宏观形貌如图1所示,焊后接头形成了轴肩影响区(SAZ)、焊核区(NZ)、热机影响区(TMAZ)和热影响区(HAZ)4个不同的区域,焊缝区域上宽下窄,呈“盆”状。

图1 焊缝宏观形貌

在转速一定的情况下,焊接速度为300 mm/min的焊核区(NZ)和轴肩影响区(SAZ)区域小于焊接速度为100 mm/min的焊核区和轴肩影响区,这是因为焊接速度变化引起了焊缝金属热输入和受力情况变化。FSW线能量q的表达式为[6]

式中 A为常数;n为搅拌头转速;v为搅拌头焊接速度。

由式(1)可知,在转速不变的情况下,在一定范围内增大焊接速度会减小线能量q,降低塑性金属流动性;同时在焊缝的单位长度搅拌针参与搅拌和混合时间减少,加之轴肩在下压过程中与工件上表面单位长度接触时间也缩短,使得焊缝金属产热和受力在一定程度上减少,导致轴肩区和焊核区面积减小。

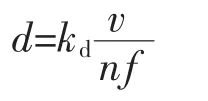

不同焊接速度的5083FSW铝合金接头截面微观形貌如图2所示,焊缝中心形成一系列同心圆环状结构,称为“洋葱环”[7]。

对比两种焊接速度形成的洋葱环后发现,焊接速度提高,洋葱环结构呈现不同形貌,圆环的间距有所增大。影响洋葱环间距的表达式为[8]

式中 kd为间距因子;f为轴肩与材料表面之间的摩擦系数;n为搅拌头的转速;v为搅拌头焊接速度。洋葱环的间距只与焊接转速和焊速有关,转速一定的条件下,焊速提高,洋葱环间距增大。其原理是:于焊缝热输入量影响着流动金属的量以及流动性,固定转速,提高焊接速度,热输入量和搅拌程度均下降,搅拌头每旋转一周前进的距离变大,导致洋葱环间距增大。

两种焊速下前进侧和后退侧微观形貌如图3所示。可以看出,两种焊速下的晶粒大小分布、焊核区和热机影响区以及分界线的分布规律一致。焊核区直接受到搅拌针的摩擦和搅拌作用,在剧烈塑性变形和高温的共同作用下晶粒分布细小且均匀;热力影响区受到温度升高和搅拌头的扭转摩擦等多重作用,晶粒明显拉长变形;热影响区仅受到热循环作用,晶粒未发生变形;前进侧热力影响区与焊核区界线比后退侧界线更明显,这是由于前进侧金属流动方向与母材的相对运动方向相反,而后退侧运动方向相同且温度略高,金属流动性更佳,故后退侧界线相对模糊。

图2 不同焊接速度的5083FSW铝合金接头截面洋葱环微观形貌

图3 不同焊接速度的5083FSW铝合金接头截面焊核区微观形貌

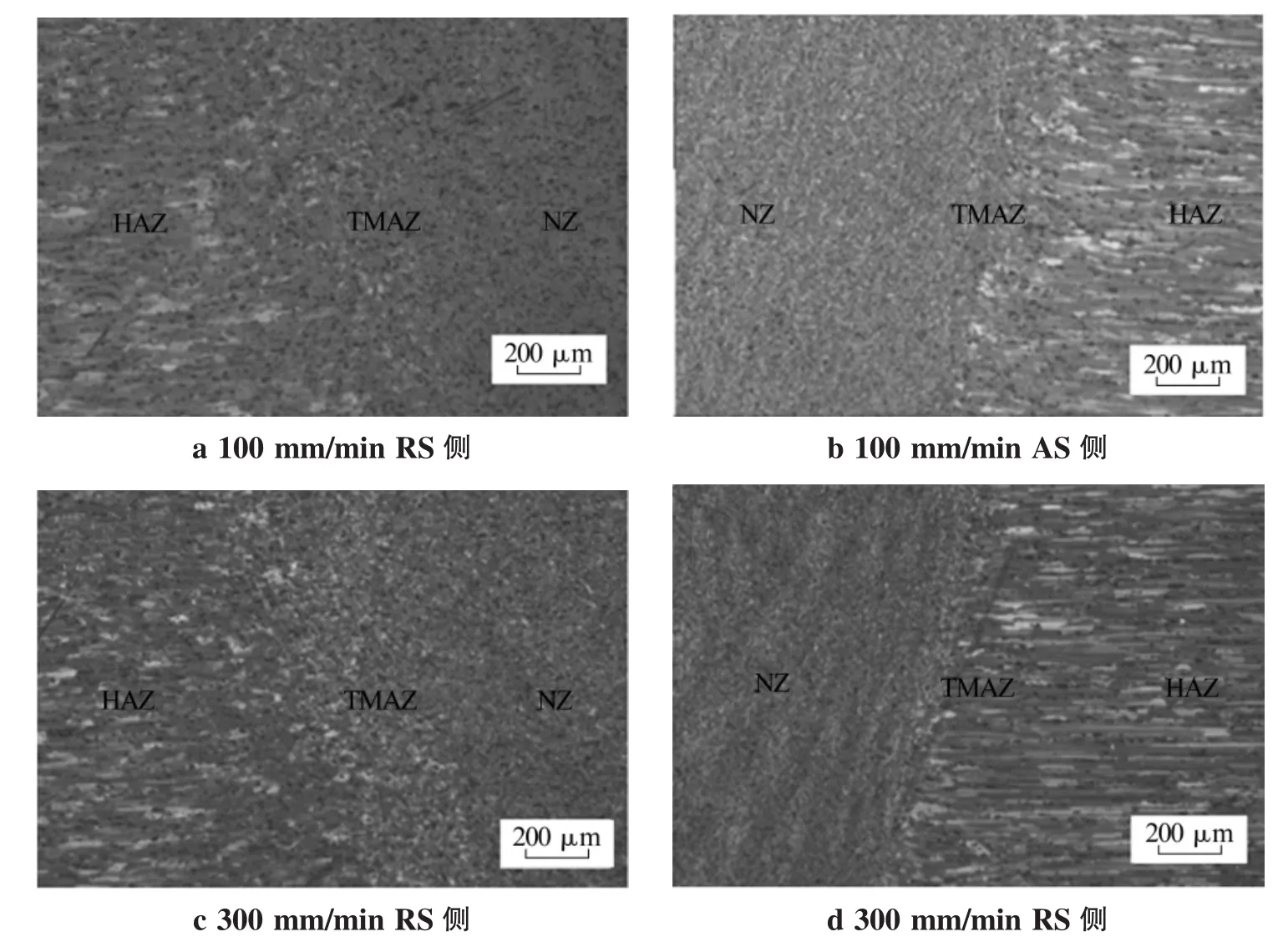

当转速一定,两种焊速下5083FSW铝合金显微组织分布规律相同,但在焊接速度为300 mm/min的试样后退侧根部发现了未焊合缺陷[9]——1条500μm长的裂纹状细线贯穿焊缝底部,指向后退侧焊核区及热影响区,如图4所示。这是因为焊接速度较快,搅拌摩擦热输入不足,塑化的材料流动不充分,造成搅拌针前端板材间隙没有被焊合。这种焊接缺陷对焊接接头的力学性能影响很大,不仅降低了接头抗拉强度,而且使断裂位置发生改变。

图4 焊速300 mm/min的后退侧根部未焊合缺陷

2.2 接头力学性能

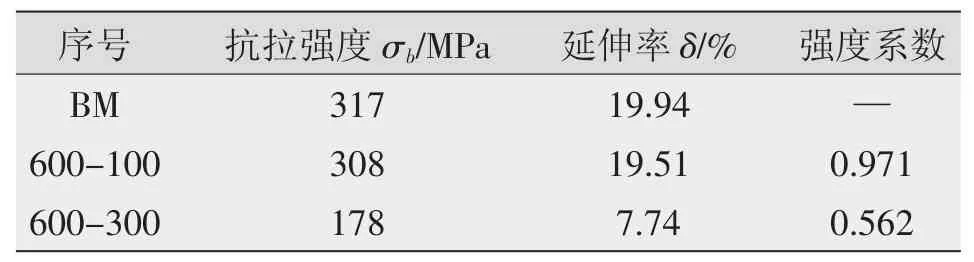

拉伸试验测试5083FSW铝合金接头抗拉强度和延伸率,母材与焊缝力学性能对比如表1所示。当焊速为100 mm/min时,抗拉强度高达308 MPa,为母材强度的97.1%,基本与母材相当,断后延伸率略微下降。当焊接速度为300 mm/min时,抗拉强度仅为178 MPa,为母材的56.2%,断后延伸率也大大下降,焊接接头力学性能恶化。

表1 不同焊速下焊接接头力学性能与母材对比

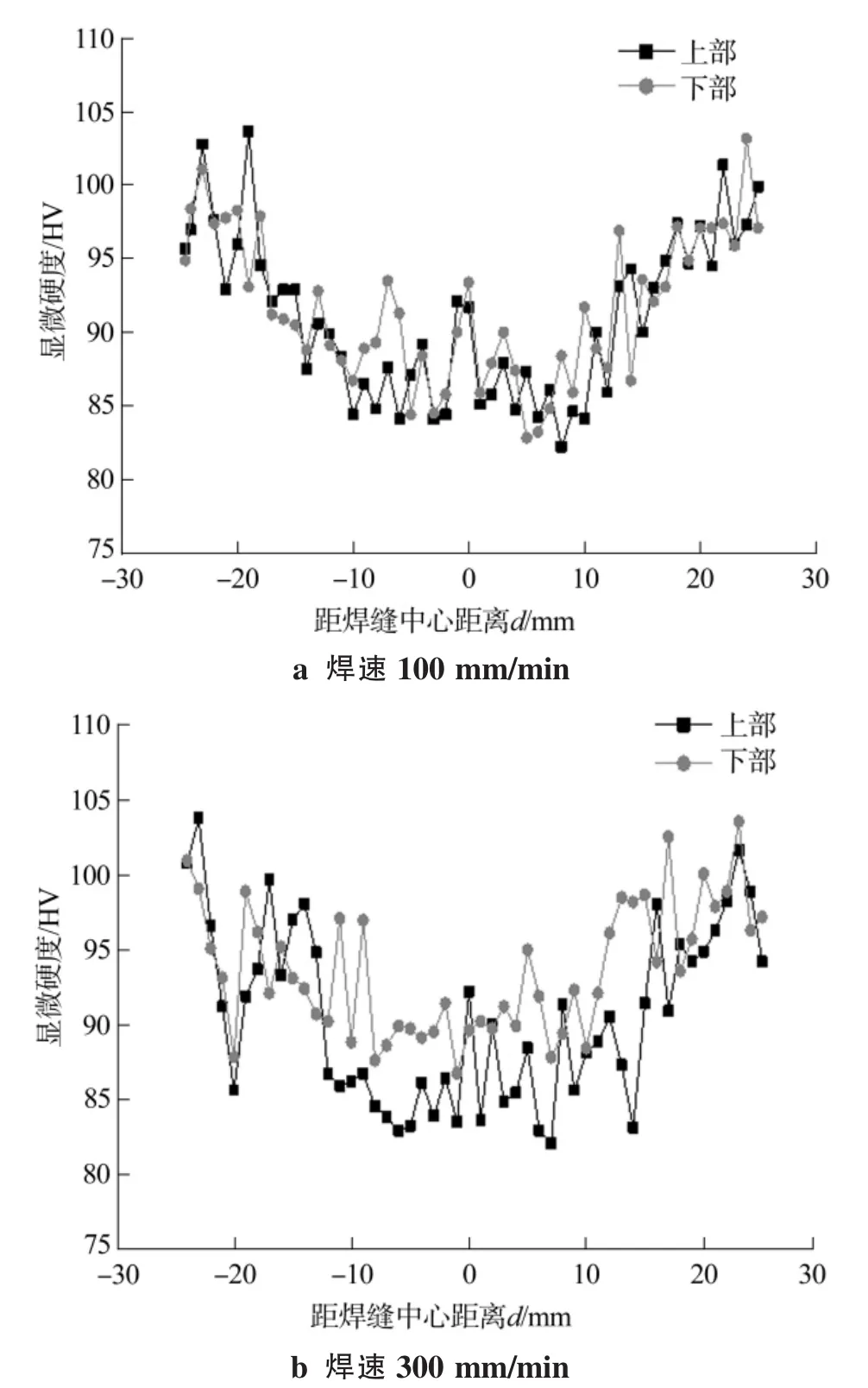

当转速一定,两种焊速下5083FSW铝合金焊缝截面显微硬度分布曲线如图5所示。由图5可知,沿焊缝截面硬度分布近似呈W形分布,即两侧母材硬度高,热影响区和热力影响区硬度值降低,到焊缝中心位置焊核处硬度值又升高。其原因为焊核区的金属发生了动态再结晶,晶粒细小均匀,细晶强化效果明显,抵抗塑性变形能力增强,因此硬度值高于焊缝其他区域。整体来看,两种焊速的上部和下部对应的焊缝硬度的最低点都位于前进侧。由此可见,焊缝区域出现了较大程度的软化现象[10]。

由图5还可知,两种焊接速度下的焊缝区域,上部硬度值普遍低于下部硬度值,这是因为上部主要受到轴肩下压和搅拌针摩擦的双重作用,产生较大热量且冷却时间长,热影响区和热力影响区的晶粒受到高温作用出现了过时效,导致晶粒长大[11],故相对焊缝下半部分硬度值下降。

图5 不同焊速的焊缝区硬度分布

2.3 断口分析

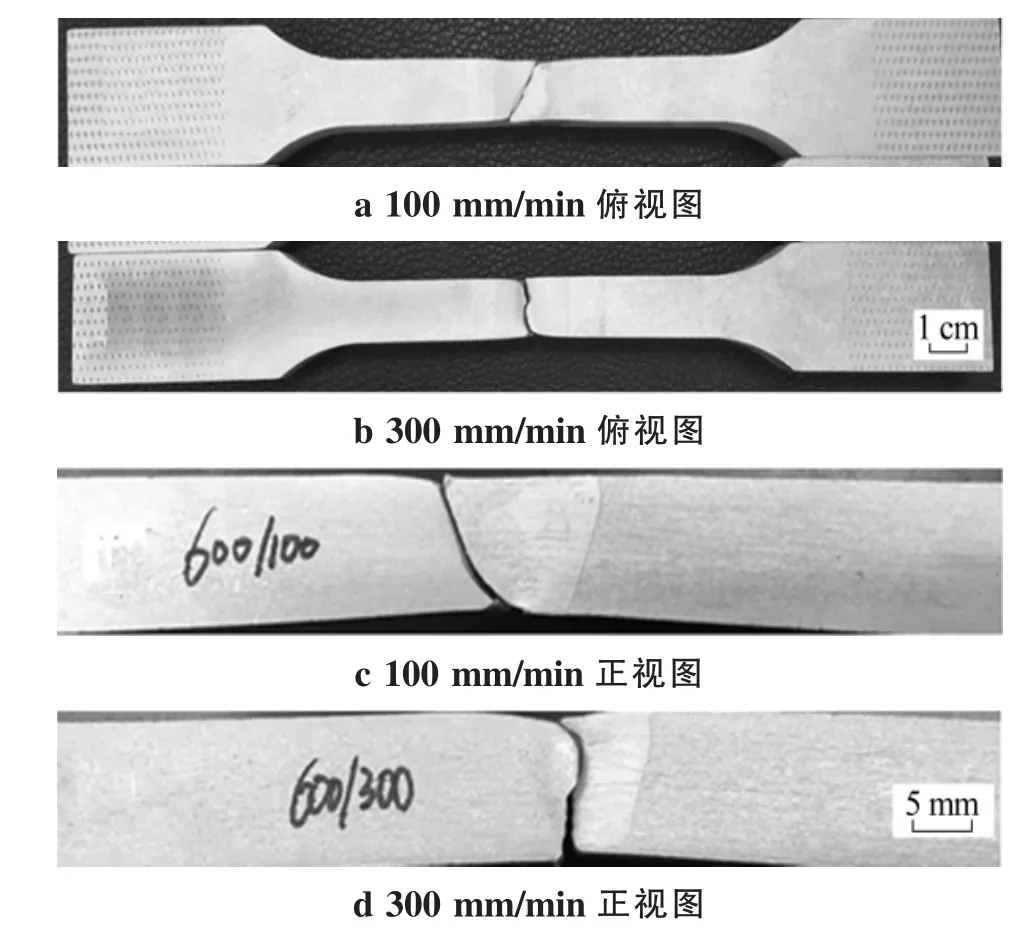

两种焊速的断裂位置示意如图6所示。焊速为100 mm/min的试样断裂位置发生在热影响区,而焊速为300 mm/min的试样断裂位置发生在焊核区域,这是因为焊核区微观组织晶粒细小均匀,强度高于母材,而热影响区晶粒为典型的受热长大组织,区域材料性能弱化,断口通常出现在该区域。但当焊接速度为300 mm/min时,焊缝根部出现了未焊合,导致接头力学性能急剧下降,故断裂位置发生在焊核中心。

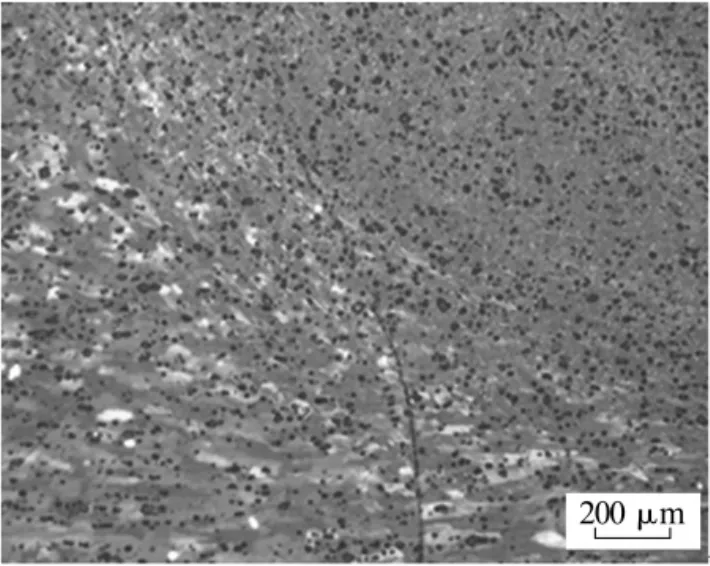

两种焊速的焊接接头断口微观组织如图7所示。当焊速为100 mm/min时,接头断口呈韧性断裂,韧窝直径较大,数量较多,接头获得较高的韧性,这与力学性能中断后延伸率值较高相吻合。当焊速为300 mm/min时,断口处韧窝较浅且部分被拉长,存在少量准解理面,接头断口为韧-脆混合断裂[12],塑韧性较差。

图6 接头断裂位置

图7 焊接接头断口微观组织

3 结论

(1)对于12 mm厚板5083铝合金FSW焊接接头,当转速一定时(600r/min),焊速100mm/min的输入线能量高于焊速300 mm/min的,轴肩热影响区和焊核区分布面积大,且洋葱环间距较小,排布更紧凑。

(2)当焊速为300 mm/min时,在焊接接头的焊核区底部发现未焊合缺陷,对断裂位置和抗拉强度有直接影响,力学性能急剧降低;而焊速为100mm/min时,获得的焊接接头的力学性能较好,达到母材的97.1%,断后延伸率与母材相当;两种焊速的硬度分布大致呈“W”分布,焊缝上部硬度值普遍低于下部硬度值,硬度最低点位于前进侧热影响区。

(3)焊速100 mm/min的焊接接头断裂机制为韧性断裂,塑韧性较好;焊速300 mm/min焊接接头断裂机制为韧-脆性混合断裂,塑韧性较差。由此可见,在进行厚板铝合金搅拌摩擦焊时,当转速一定时需匹配合适的焊速,才能获得高质量的焊接接头。