核电用SA508 Gr.3 Cl.1钢窄间隙埋弧焊剂的研制

曾志超 ,张晓柏 ,毛兴贵 ,黄逸峰 ,杨 飞 ,徐晓龙 ,余 燕

(1.四川大西洋焊接材料股份有限公司,四川自贡643010;2.上海核工程研究设计院,上海200233)

0 前言

近年来,随着核反应堆功率的不断增大、核电安全等级的进一步提升,对反应堆压力容器等核一级设备的综合性能提出了更高要求。SA508 Gr.3 Cl.1钢焊接性能优良,高温强度和抗疲劳强度高,低温冲击韧性好,抗中子辐照性能优异,作为主要承压材料广泛用于三代及三代加核电的反应堆压力容器堆芯、筒体等关键部位[1-3]。核一级设备壁厚一般为140~250 mm,目前主要采用窄间隙埋弧焊工艺,可减小焊接过程所需热量,降低焊接变形和残余应力,提高生产效率、降低成本。

潘川、田志凌等人研制了核二级设备用20MnHR钢配套埋弧焊丝H08MnNiMoA、焊剂105HR,并用于秦山核电二期[4]。长期处于强辐照区的焊缝金属中Cu、Ni、P、Co等元素对材料的抗辐照脆化能力产生不利影响[5],故应严格限制Cu、P等微量杂质元素含量,熔敷金属w(Ni)通常不大于0.8%。薛松柏等人认为采用高碱度的烧结焊剂可使熔敷金属的O、S、P等杂质元素与扩散氢含量较低,有利于低温冲击韧性与抗裂性[6-8]。

目前用于核一级设备制造和安装的关键焊材仍主要由国外制造商供货,国产核级焊材在产品性能和稳定性方面仍存在一定差距,主要体现在产品焊接范围窄、力学性能数据波动大、多批次产品质量稳定性不足等。另一方面,采用进口焊材存在供货周期长、生产过程中沟通和监管困难、价格高昂等缺点,成为制约我国核电发展的瓶颈之一[9]。在此背景下,由国家科技部、能源局等单位发起,上海核工院牵头,大西洋作为主要联合单位,围绕核级焊材国产化开展了一系列技术攻关,取得了较好的效果。本研究针对核一级设备用SA508 Gr.3 Cl.1钢,采用研制的窄间隙埋弧焊剂与配套埋弧焊丝在较宽的焊接参数范围内焊接,比较分析工艺性能和力学性能的变化。

1 试验材料与方法

采用研制的烧结焊剂CHF112HRF配合埋弧焊丝CHW-S55HRF(规格φ4.0)组合焊接,焊剂为高碱度氟碱型CaF2-MgO-CaO-Al2O3渣系(BIIW=2.8),焊丝和焊剂化学成分如表1、表2所示。根据核电装备制造埋弧焊常用参数,在母材SA508 Gr.3 Cl.1(δ=20 mm)表面平焊,分别研究焊接电流、焊接速度在较宽范围内变化时对焊接工艺性能的影响,焊接参数如表3所示。

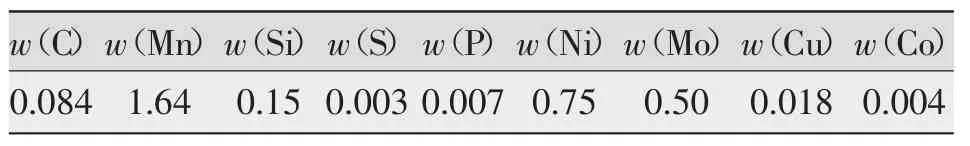

表1 埋弧焊丝化学成份%

表2 烧结焊剂主要化学成分 %

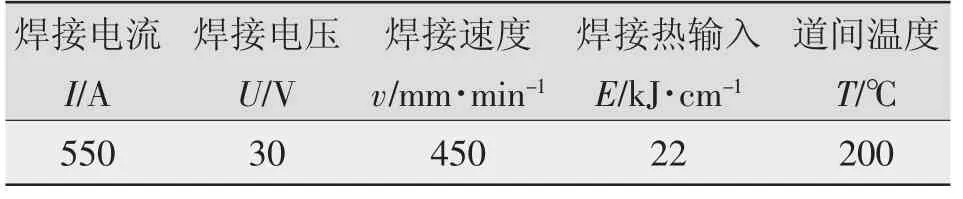

表3 焊接工艺性能试验焊接参数

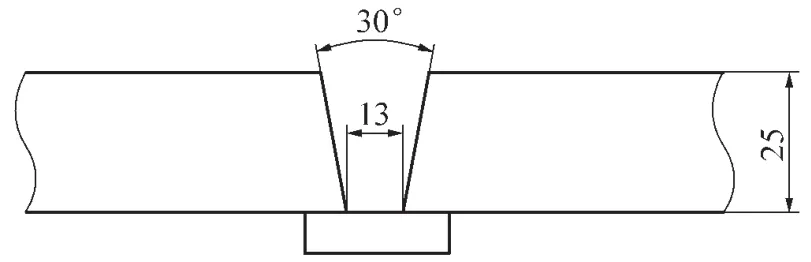

采用常规焊接参数按照ASME第Ⅱ卷C篇的要求焊接试板,坡口示意如图1所示,常规焊接参数如表4所示。焊接完成后对试板进行去氢处理,热处理参数:350℃、保温4 h,再对试板进行去应力热处理,热处理参数:607℃、保温40 h,进出炉温度低于425℃,温度在425℃以上时升降温速率不得超过55℃/h。使用光电直读光谱仪SPECTROLAB M10分析熔敷金属化学成分,采用水银法扩散氢测定仪MF-1测定熔敷金属扩散氢含量,测试热处理态熔敷金属的室温拉伸、350℃高温拉伸性能、低温冲击韧性,分析微观组织,同时分别研究焊接电流、焊接速度、道间温度在较宽范围内变化时对热处理态熔敷金属力学性能的影响。

图1 焊接试板坡口示意

表4 试板焊接常规参数

2 试验结果与分析

2.1 焊接工艺性能

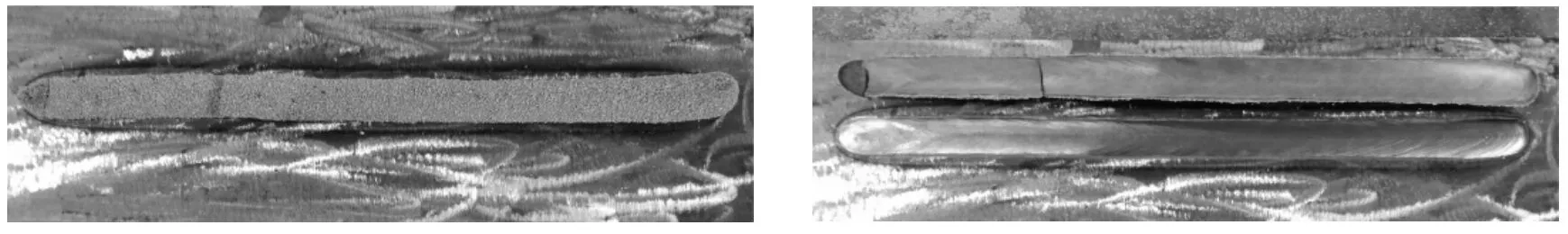

通过调整熔渣粘度、表面张力、熔点等,获得了碱度高且焊接工艺性能良好的焊剂配方。按照表3中焊接参数,当焊接电流、焊接速度等参数在较宽范围内变化时,渣壳均能自动脱落,焊缝表面光亮、成形美观,焊缝与母材过渡平滑,大规范焊接时焊缝表面形貌如图2所示。

图2 大规范焊接时焊缝成形与脱渣(I=620 A,线能量28.6 kJ/cm)

2.2 熔敷金属化学成分与扩散氢含量

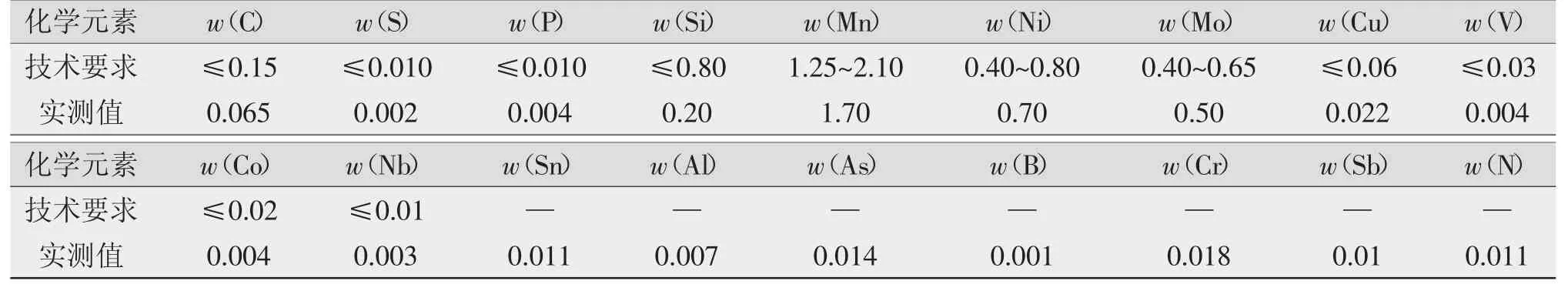

熔敷金属的 S、P、Sn、As、B、Cu、Co等杂质元素含量较低,实现了较窄区间的合金元素成分稳定控制,完全满足NB/T 20009.10中熔敷金属代号F2G要求,化学成分如表5所示。按照GB/T 3965-2012熔敷金属中扩散氢测定方法,采用水银法测定熔敷金属扩散氢含量平均值为2.32 mL/100 g。

2.3 常规焊接参数的熔敷金属力学性能

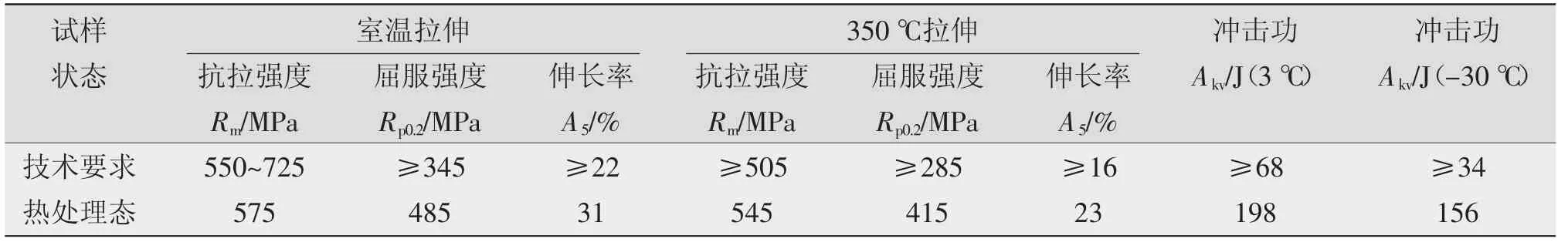

采用常规焊接参数获得的熔敷金属力学性能见表6,低温冲击韧性转变曲线如图3所示。

表5 熔敷金属化学成分 %

表6 熔敷金属力学性能

图3 热处理态熔敷金属低温冲击韧性转变曲线

由表6可知,热处理态条件下熔敷金属室温拉伸、350℃高温拉伸性能、低温冲击韧性均满足技术要求,且有较大余量。热处理态熔敷金属低温冲击韧性储备充足,-80℃时低温冲击功仍大于80J。

2.4 宽焊接参数变化与熔敷金属力学性能稳定性

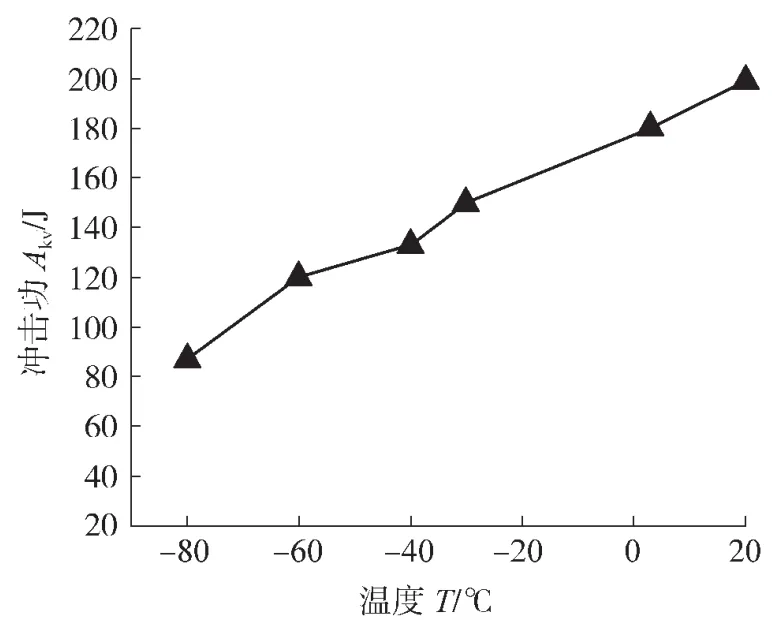

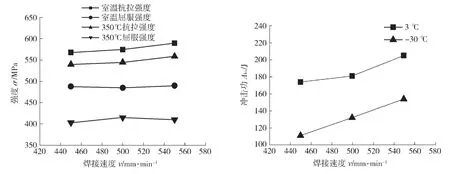

当其他参数(电压30 V,焊接速度500 mm/min,道间温度200℃)一定,焊接电流在500~620 A范围内变化时,熔敷金属室温、350℃抗拉强度、屈服强度随焊接电流的增加总体比较稳定;3℃、-30℃冲击功均值有较大余量,随焊接电流增加呈增加趋势。熔敷金属强度、冲击韧性随焊接电流的变化结果如图4所示。

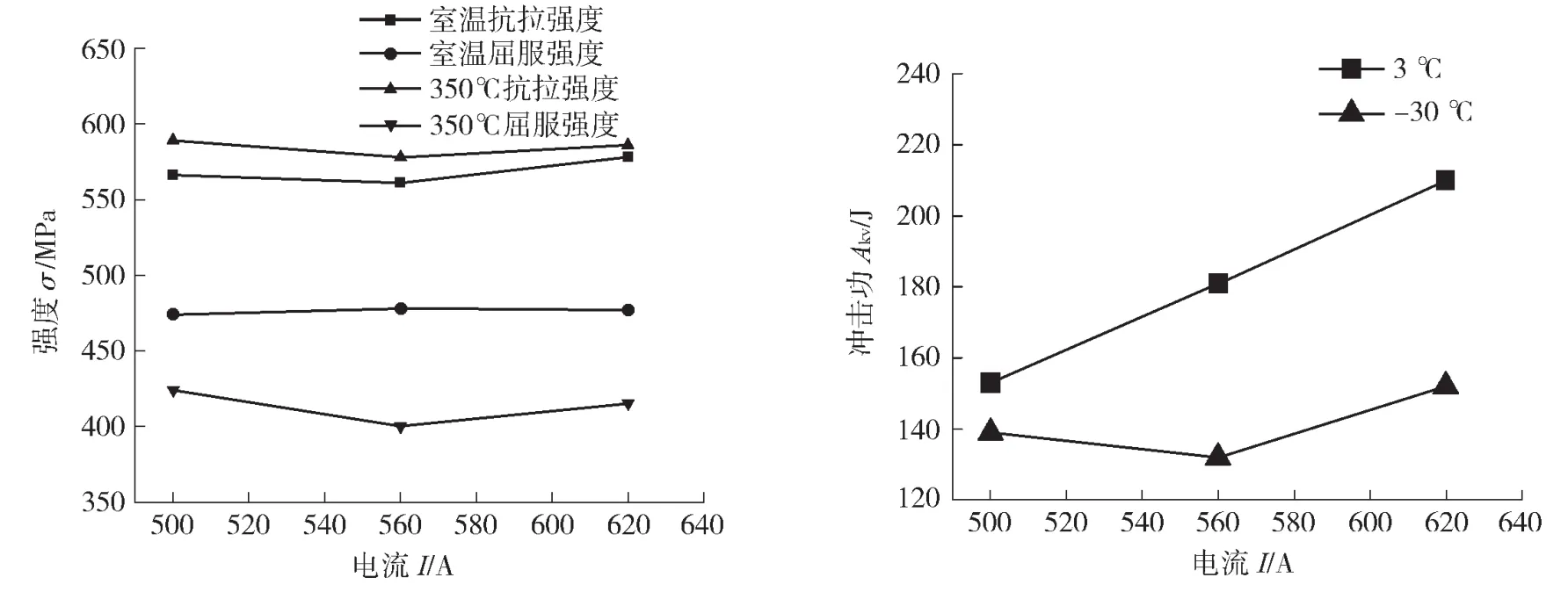

熔敷金属拉伸强度、冲击韧性随焊接速度的变化结果如图5所示。当焊接速度在450~550 mm/min范围内变化,其他焊接参数(电流560 A,电压30 V,道间温度200℃)一定时,熔敷金属室温、350℃抗拉强度随焊接速度的增加小幅增加,屈服强度变化不大;冲击功随焊接速度增加呈增加趋势,均值大于100 J。

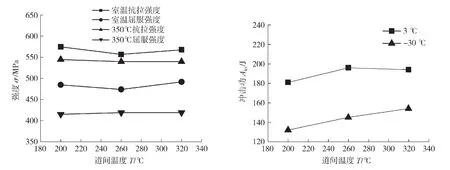

当道间温度在200~320℃范围内变化,其他参数(电流560 A,电压30 V,焊接速度 500 mm/min)一定时,熔敷金属室温、350℃抗拉强度、屈服强度随道间温度的变化不大;低温冲击韧性随道间温度增加呈小幅增加趋势,且有较大余量。道间温度对熔敷金属力学性能的影响如图6所示。

图4 焊接电流对熔敷金属力学性能影响

图5 焊接速度对熔敷金属力学性能影响

图6 道间温度对熔敷金属力学性能影响

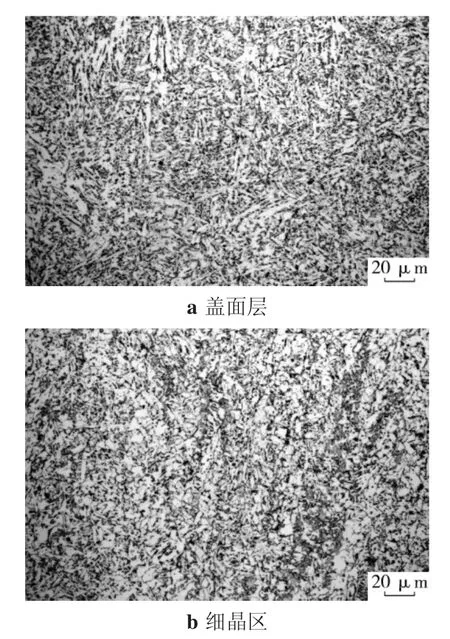

2.5 熔敷金属微观组织

熔敷金属盖面层与层间重热区微观组织形态如图7所示。盖面层与层间重热区组织基本相同,均为粒状贝氏体+铁素体组织,其中铁素体组织以针状铁素体(AF)和沿晶界的块状先共析铁素体(PF)为主。多层多道焊接时,相邻焊层之间彼此具有热处理作用,多次热处理的叠加使层间重热区晶粒更细小。

图7 埋弧焊材(CHW-S55HRF+CHF112HRF)熔敷金属微观组织

3 结论

(1)研制的窄间隙焊剂配合专用焊丝埋弧焊接,在较宽的焊接电流、焊接速度范围内,具有优异的焊接工艺性能。

(2)通过合理的渣系选择与配方设计,焊剂在较宽的焊接电流、焊接速度、道间温度等焊接参数范围内变化焊接时,熔敷金属热处理态力学性能均满足技术要求,数值余量大,且波动较小,具有较好的工程实用性。

(3)熔敷金属微观组织为粒状贝氏体+铁素体。