省煤器钢管泄漏原因分析

(四川化工职业技术学院,四川泸州646099)

0 前言

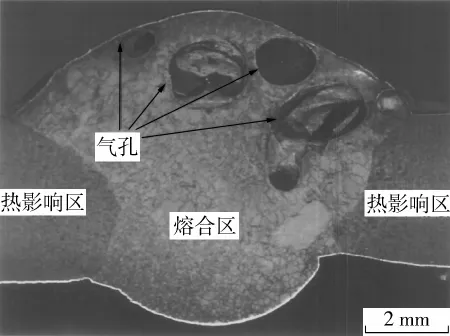

某热电分厂1#炉的第三级省煤器钢管在使用34天后发生泄漏,泄漏部位为钢管的对接焊焊缝部位。省煤器钢管材料为高压锅炉无缝钢管,材质是20G钢,为优质碳素钢[1]。用游标卡尺测量钢管尺寸,钢管直径42mm、壁厚4mm,外径和壁厚均符合《GB 5310-2008高压锅炉用无缝钢管》要求[2]。省煤器钢管的工作压力11MPa,工作温度271℃,从日常使用检查记录看,使用过程中,压力和温度均在正常工作范围内。为省煤器钢管的后续改善,采用检测钢管材料成分、观察焊缝金相组织、测试焊缝截面各部位硬度3种方法来查找钢管焊缝处的泄漏原因。为检测方便,将泄露部位钢管截取下来,并进行适当的打磨清理,效果如图1所示。

图1 钢管泄漏部位宏观形貌Fig.1 Appearance of the steel pipe's leak part

1 母材材料成分

采用杰博JB-750光电直钢管读光谱仪检测母材材料成分。检测前,首先从钢管的母材上取样,分析样品均匀、无缩孔和裂纹,然后用砂轮机和砂纸磨盘研磨样品的检测表面,保证检测表面平整、洁净,最后将样品放置在光谱仪中进行检测。检测结束后,将检测结果与《GB 5310-2008高压锅炉用无缝钢管》标准中规定的20G钢材料成分进行对比,并评定实物钢管是否符合标准要求。结果如表1所示。

表1 钢管材料化学成分Table 1 Chemical composition of steel tube material %

异质钢种焊接容易引起材料成分偏析,偏析严重极易产生热裂纹。由表1可知,省煤器钢管的材料成分符合标准中规定的20G钢的成分要求,且焊缝两侧的钢管都为20G钢,为同质材料,钢管规格也一样,在焊接加热过程中,焊缝两侧母材的熔化量,熔敷金属和母材熔化区的成分基本一致,焊缝冷却后两侧母材的材料成分也基本相同,因此省煤器钢管的焊缝不会因为材料成分不均产生裂纹。

2 焊缝的金相组织

2.1 金相试样制备与金相图采集

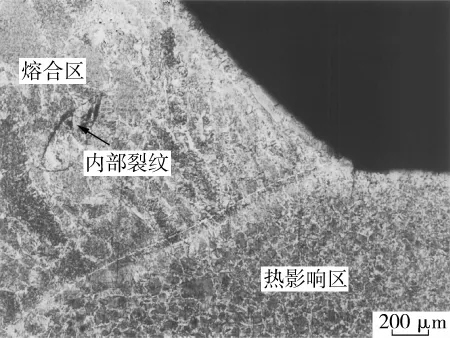

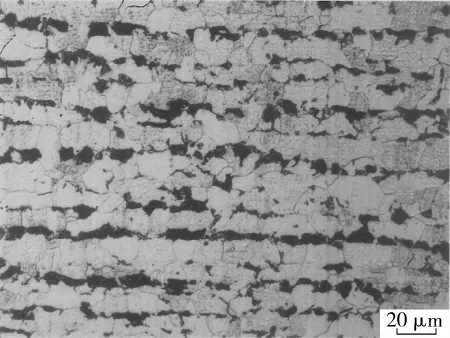

选取靠近泄漏点但未经打磨的焊缝部位制作轴向金相分析试样。首先经过切割、打磨和抛光,然后用4%硝酸乙醇溶液浸蚀金相观察表面,最后用清水进行冲洗并用热风吹干[3],用倒置材料显微镜Axiovert200MAT分别观察焊缝的熔合区、热影响区和母材金相组织,试样的金相观察面低倍组织形貌如图2所示。熔合区和热影响区50倍放大图如图3所示,熔合区内部裂纹局部500倍放大图如图4所示,热影响区细晶区500倍放大图如图5所示,母材晶粒500倍放大图如图6所示。

图2 金相观察面低倍组织形貌Fig.2 Sample surface macrostructure topography metallographic observation

图3 熔合区和热影响区放大图Fig.3 Fusion zone and heat affected zone larger version

图4 熔合区内部裂纹局部放大图(500×)Fig.4 Internal cracks of the fusion zone larger version

2.2 焊缝金相组织评述

(1)钢管母材的金相组织为珠光体+铁素体,呈带状分布,组织细小,分布均匀,如图6所示。未发现钢管母材存在冶金质量缺陷和其他异常组织缺陷。由图2可知,焊缝两侧母材的组织基本一致,且分布均匀。

(2)热影响区的金相组织为珠光体+铁素体,组织比较细小,分布均匀,无明显组织缺陷,如图5所示。

(3)焊缝熔合区存在数量较多且尺寸较大的气孔,最大的气孔直径达2.3 mm,同时存在明显的内部裂纹,焊接质量问题严重(见图2~图4),而这些缺陷主要是由于焊接操作不当造成。

图5 热影响区细晶区放大图Fig.5 Heat affected zone larger version

经过观察,焊缝两侧母材和热影响区的金相组织都为珠光体+铁素体,分布均匀,无明显组织缺陷,符合《GB 5310-2008高压锅炉用无缝钢管》标准中的金相组织要求[4],所以母材和热影响区不会因为组织问题产生裂纹。由于焊接操作不当,在熔合区产生较大气孔和明显内部裂纹,导致焊缝强度减弱,而且内部裂纹在工作环境下扩展倾向增大,当裂纹扩展至焊缝内、外表面时,省煤器钢管会产生泄漏现象。焊缝中的气孔与裂纹等缺陷均不符合高压锅炉用无缝钢管的使用要求。

3 硬度检测

分别对母材、熔合区和热影响区进行小力值维氏硬度试验,仪器采用HVS-5Z数显自动转塔维氏硬度计,试验标称压力为4.9 N,压头为具有正方形基面的金刚石锥体,压头下降速度0.2 mm/s,加力过程8 s,试验力保持时间12 s[5]。在每个区域选取均匀分布的3个点进行试验,并计算出3个点的维氏硬度平均值,最后将维氏硬度的平均值换算成布氏硬度值。结果如表2所示。

表2 硬度检测值Table 2 Hardness valure

焊接接头的力学性能不均匀会降低焊接接头的疲劳寿命。由表2可知,虽然熔合区和热影响区的硬度平均值相差48 HB,但各区域的硬度分布比较均衡。焊接接头(熔合区+热影响区)的平均硬度值为213 HB,按照《DLT 869-2012火力发电厂焊接技术规程》中对焊接接头的要求,钢管的母材和焊缝的硬度均符合要求。所以焊缝接头的硬度分布状况对接头的疲劳寿命有一定的影响,但不是产生泄漏的主要原因。

图6 母材晶粒放大图Fig.6 Parent metal grains enlarge figure

4 结论

(1)钢管母材合金含量及金相组织均符合标准《GB 5310-2008高压锅炉用无缝钢管》中对20G钢的相关规定,母材和热影响区无缺陷,钢管泄漏与母材和热影响区的材料成分、金相组织和材料硬度无关。

(2)钢管焊接部位的熔合区有严重的焊接质量问题(有明显的气孔和内部裂纹),气孔和裂纹会使焊缝强度减弱,内部裂纹在工作压力和工作温度的作用下产生扩展,并贯穿至焊缝表面,导致钢管泄漏。

综上所述,焊接过程中操作不当产生的内部裂纹在工作环境下产生扩展是导致省煤器钢管泄漏的主要原因。