间歇式造气油压系统的常见故障及解决措施

赵 海

(云南云天化股份有限公司红磷分公司,云南开远 661600)

云南云天化股份有限公司红磷分公司80 kt/a 合成氨装置于1997年7月开工建设,造气采用间歇式气化工艺,初期建设规模为年产30 kt 合成氨,装置于1999年9月投产,所生产的合成氨作为生产磷复肥的中间原料。为保证磷酸铵装置生产所需的合成氨能长期、稳定供应,降低生产成本,提高经济效益,红磷分公司于2001年12月完成了合成氨装置“3改8”改造工程,即合成氨装置的生产能力由年产30 kt提升到年产80 kt。2012年,因焦炭价格不断上涨,红磷分公司为降低成本,又进行了原料路线及系统的优化改造。通过这几年不断地优化和技术改造,该装置在节能降耗、污染治理及废物综合利用等方面取得了较大成效。

在间歇式造气系统中,油压系统在生产过程中处于核心位置,但经常会出现油压波动大、油温过高、液压油污染及噪声较大等不稳定性因素,出现故障的次数也较多。笔者结合红磷分公司合成氨装置造气油压系统运行过程中经常出现的问题,对解决措施进行了探讨。

1 造气油压系统的构成

红磷分公司合成氨装置造气油压系统由油泵站、蓄能器、控制元件、传动介质和执行部件等5个部分构成[1-2]。目前,使用的油压系统油泵额定流量为135~147 L/min,油压总管通径的直径为76 mm,各分支油管通径的直径分别为57 mm、32 mm、25 mm。电磁阀和电动换向阀控制系统阀门的开启关闭,小阀门(DN100 mm~DN250 mm)的开启关闭时间为2.0~2.5 s,大阀门的开启关闭时间为2.5~3.0 s;蓄能器前期容积为40 L,改造后的容积为100 L(油压较为稳定),液压油缸大部分使用缓冲油缸[3-4]。液压油使用的是68#抗磨液压油。

2 油压系统常见故障的原因及解决措施

2.1 油压波动大

2.1.1 油压波动大的原因分析

红磷分公司合成氨装置造气油压系统在运行过程中,经常出现油压波动大的现象,最高时波动值在2.5~4.2 MPa之间,这已成为合成氨装置造气系统的一大隐患,主要有以下几个原因。

(1)油压系统存在进回油窜油的现象。因蓄能器内胆存在泄漏现象,所以不能形成正常的缓冲作用。

(2)液压油泵长期运转,油泵齿轮会产生磨损或汽蚀,因此导致困油,从而产生流量不均、油泵抽空等现象,并产生震动和噪声。

(3)油泵和油压管道的施工。对于齿轮油泵的施工安装,必须注意油泵吸入口离油位的安装高度。油位吸入口离油位的距离越小,越会形成汽蚀现象,造成油泵不能正常打压。

(4)油泵站的溢流阀不正常溢流。溢流阀的工作状态和性能会影响油压系统的油压。

(5)污染物严重堵塞油过滤器,会导致油压波动大、油泵不打压,最终影响造气系统的正常生产,甚至发生安全环保事故,如着火爆炸等。

2.1.2 采取措施

(1)做好对油泵站维护保养工作。

(2)做好液压油的检查和过滤工作。液压油需要定期检查和过滤,每90~100 d需更换油过滤1次,确保油压系统油液的清洁,保证2/3的油箱液位,避免因为油箱缺油而造成油泵压力波动。

(3)定期倒开油泵操作,确保液压油泵的工作状况正常。

(4)在施工和安装管线过程中,对油压管路进行精确的计算,以确保油压管路与油泵的曲线一致,防止人为的安装,避免因为油压管路而出现油压系统的压力波动及产生噪声等情况。

(5)蓄能器需要定期维护和保养。蓄能器需要定期充氮气(压力不低于32 MPa),同时检测蓄能器的内胆是否有泄漏情况,发现有泄漏应及时更换。

(6)溢流阀需要定期维护和保养,还需加强对维修人员进行相关知识的培训,不断提高维修人员对溢流的判断能力。

(7)如果油压系统回路管线上有压力,就能得知油压系统的高低压液压油路、液压油缸存在窜油的情况。

2.2 油温过高

红磷分公司造气系统油温度较高,特别在夏季,有时温度会高达50 ℃,导致油压上不去,阀门故障较多。

2.2.1 油温过的高原因分析及影响

油温对液压系统的工作性能影响非常大,造气液压油的黏度随温度的升高而降低;液压油的温度为0 ℃时,其黏度达810 mm2/s,而80 ℃油液的黏度仅为6 mm2/s。温度过高会导致液压系统油液的黏度大大降低,油液泄漏逐渐增大,容积率减少,油压会产生噪声及波动,而且还会造成液压系统中的O形密封圈和油缸内密封材料的加速老化,降低其使用寿命,并导致油泵的磨损增大,使O形密封圈失效,收缩后密封材料老化。四川泸州液压件有限公司在生产这套设备时,首先考虑油温过高对系统造成的影响,设备配置了油液冷却器和盘管冷却器,目前主要采用的是外立式油液冷却器。气温较高时油冷却器投运,油温一般维持在40~45 ℃,但是由于冷却水的水质差、水垢多,出现腐蚀情况,造成油冷却器的管道堵塞及泄漏,出现水泄漏进入油压系统中,污染了抗磨液压油。68#抗磨液压油使用说明书中指出:抗磨液压油的正常使用温度为40~50 ℃,系统的正常运行温度在35~45 ℃。当温度在0 ℃左右时,油泵站油箱内的温度一般在25 ℃,因为液压系统油管较长,油路管道的通径小,油路系统内的温度快速下降,所以距离油泵站较远的油压阀门及油缸中进回油口油温为5 ℃左右,导致油路系统的温度脱离正常工作范围,油压阀门动作较慢,增加了油压阀门起落时间,造成油压系统的阻力加大。

2.2.2 油压系统油温的稳定方法

(1)更换油冷却器的材料,油冷却管使用铜质油管来代替钢质油管。因为铜管不容易被腐蚀,其换热效果好,而且可以采用优质合成循环水代替原造气循环作为冷却水。

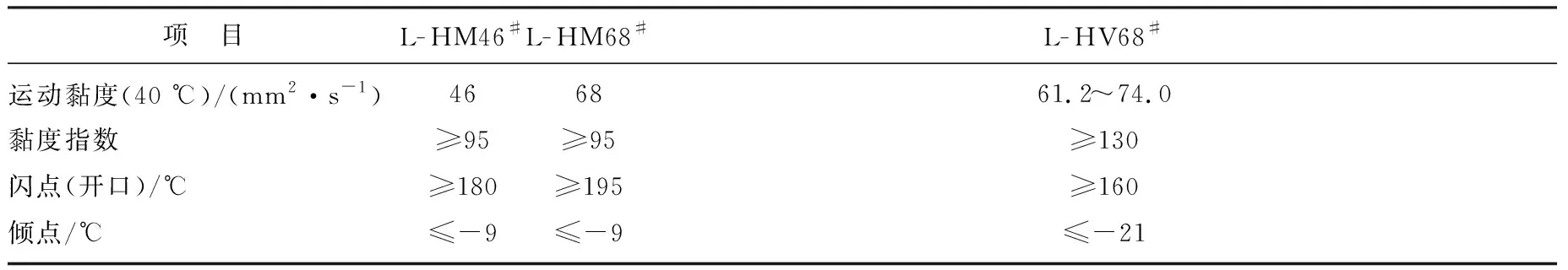

(2)混入或者更换新型品种的抗磨液压油。在温度较低的情况下,导致液压系统油液黏度变化大的一个主要因素是油品的倾点。几种常规使用的液压油指标见表1。

表1 几种常规使用的液压油指标

由表1可知: L- HM 型的油品倾点都在-9 ℃ 以下,而红河开远地区冬季凌晨气温最低为-3 ℃左右,油温在8 ℃,此时液压油的黏度可达800 mm2/s,偏离了油压系统指标的正常黏度(40~70 mm2/s),所以必须更换低倾点的液压油。通过对比与分析,最终选用高品质68#抗磨液压油,其比普通液压油冷启动性、油泵送性更好。

2.3 液压油污染大

油压系统油泵站的油液污染会直接影响油压系统工作的稳定性及设备的使用寿命。红磷分公司合成氨造气系统很长一段时间一直存在液压油污染问题,导致经常出现油滤网堵塞、油压系统突然下降等情况,对造气系统影响较大。

2.3.1 原因分析

对整个造气系统而言,最主要的污染有以下几个方面。

(1)颗粒、粉尘污染

油压系统在安装初期焊接管口时焊渣留下的颗粒与管道内的粉尘,以及在设备正常的运行过程中通过阀杆带进系统的煤粉、煤渣,上述颗粒及粉尘大部分为金属颗粒和粉尘,硬度非常高。由于这些颗粒、粉尘的直径非常小,在液体分子的撞击下,大多呈现悬浮状态,并会伴随油液在油压系统中处于高速状态,从而造成管道磨损、电磁换向阀元件出现卡死等现象,使电磁换向阀不变向,并会对油缸的密封件造成损坏,出现油缸窜油现象,系统油压波动大,造成阀门无法开启或关闭,甚至系统无法运行。颗粒、粉尘污染物的存在还会导致68#液压油的变质,因为颗粒、粉尘的污染,会造成气体转变为气泡,气泡的形成会造成系统出现油泵抽空等现象,从而产生噪声、油泵无压力,系统不能正常运行。因此颗粒、粉尘是油压系统中最为严重的污染源。

(2)水污染

因为油温水冷却器的泄漏,所以导致冷却水进入油系统,油离水附着在设备零部件表面,腐蚀设备内件;而且油离水会导致油液中68#抗磨液压油变质,造成油乳化沉淀,部分水在油液里与空气进行作用,会使油液的氧化速度加快,形成油液变质沉淀,进而堵塞管道及电磁阀的间隙。油离水还会使金属表面结合而代替原来68#抗磨液压油的位置,造成润滑效果降低。

(3)空气污染

空气进入油压系统中比水更快,空气进入油压系统是产生汽蚀的核心原因。进入油压系统的气体,会导致油压的体积弹性系数逐渐下降,导致油压的执行机构运转速度降低;而且容易引起液压油泵的汽蚀,形成震动及噪声;同时,空气的存在还会导致油液的pH下降至酸性,润滑作用破坏,逐渐使油液腐化,导致油压系统不能正常运行。

2.3.2 控制油泵站润滑油污染的方式

(1)加强安装及维护过程的控制,电磁换向阀、电磁阀站、油缸在拆装检修的过程中,必须按照检修规程的要求进行维修,保证电磁换向阀、电磁阀站、油缸的清洁,且要防止空气中杂质的污染,避免在环境较差的仓库中进行分解和装配电磁阀、油缸等设备。在工作时,工作人员必须正确穿戴劳防用品,防止毛屑、灰尘、头发等散落在液压系统中。

(2)在技术改造中,必须加强施工人员的责任心,严把质量关,按照设计的要求去改造,确保油路管道的打磨平整,焊接时使用氩弧焊,焊接完成后必须进行吹扫,减少粉尘、焊渣颗粒的进入。

(3)经常对液压系统油质污染程度进行测定,必须定期对抗磨液压油进行滤油或更换。现在红磷分公司对油泵站每90~100 d滤油1次,每18个月更换1次68#抗磨液压油,定期检查清洗油过滤网。

(4)加强维修人员的责任心,注重维修人员对液压系统知识的学习和培训,对液压系统维修人员的技术能力进行考核。

(5)制定相关油液防污的操作规程及相关管理制度,同时将完成好的安装改造措施落实到具体的操作安装规章制度里,以便在工作中检查和监督。

2.4 噪声较大

2.4.1 形成噪声的原因和解决措施

液压油泵抽空现象是导致液压油泵噪声大的首要因素,如果68#抗磨液压油中混入空气,容易在高压区域形成气穴现象,并会以压波的状态传播,形成油液不稳定,从而使油压系统产生噪声。主要原因有以下几个方面:①液压油泵的进油管、油过滤网堵塞或液压油变质,导致液压油黏度过高,使得液压油泵进口部位真空度较高,进而空气混入油泵中;②液压油泵油封损坏或者进油管O形圈无法密封,导致空气混入油压系统;③油压系统油箱油位不足,会使液压油泵进油管抽空。如果液压油泵运转过程中出现噪声过大,必须对液压油泵进行检查,出现问题应及时维修或更换。

2.4.2 液压油泵部件损坏

如果液压油泵的配流盘、缸体、主动轮和从动轮等配合件磨损后间隙过大,就会导致液压油泵泄漏严重。如果液压油泵输出小流量油液、高压油液时,会造成流量脉动,从而引起噪声。此时需要加大液压油泵部件的齿轮角度,以改变油泵泄漏对油泵输出流量的影响。

2.4.3 液压油泵齿轮在运行过程中损坏或油泥过多

液压油泵齿轮在运行过程中损坏或油泥过多,导致齿轮间隙过大,从而改变油泵工作效率,出现油泵不打压现象,最终发出较大的噪声。在维修的过程中,经过研磨修复后的齿轮泵同样会出现齿轮间隙过大的问题,也会发出较大的噪声。在安装时,齿轮一定要安装在油泵的准确位置,如果齿轮装配位置不正确,就会导致油压系统发出噪声。

2.4.4 油压溢流调节阀的噪声

油压溢流调节阀经常出现噪声,是因为溢流调节阀的间隙过大或调节不当所致。其首要因素有:①液压油中掺入气体,在溢流调节阀内产生气穴而引起噪声,此时应及时排出气体,防止外部气体再次进入溢流调节阀内;②调节针阀在运行的过程中,如果多次开启关闭造成过度磨损,使调节针阀针面与槽体间隙加大,导致调节针阀流量不均匀,产生大的压力波动从而引起噪声,此时应及时维修或更新;③溢流调节阀内的弹簧过度使用变形,导致调节油压的功能不稳,油压波动大从而引起噪声,此时应及时维修或更换弹簧。

2.4.5 液压油缸的噪声

(1)油液中如混入气体或液压缸中气体没有排尽,在高压情况下会形成气穴,从而引起噪声,此时必须尽快排尽液压缸中的气体。

(2)液压油缸中的油封过紧或者活塞杆变形,运行过程的拉动会引起噪声,此时应尽快更换油封或液压活塞杆。

2.4.6 其他噪声

液压油缸在运行时发出的噪声,油压管线过长、弯头过多、固定卡过少或者松动也会引起震动和噪声。因此,在油压管线的设计中尽量少使用弯头,对固定卡应及时固定或制作抱箍加固。

3 结语

红磷分公司合成氨造气油压系统经上述改造后,油压系统运行稳定,油温控制在指标范围内,液压油污染得到了治理,噪声大等问题得到改善,提高了油压系统的安全环保性及运行效率,确保了造气系统的安全稳定生产,降低了煤棒消耗,给公司带来较好的经济效益和社会效益。