HT- L加压粉煤气化氧煤比的控制

张成胜,何树文,孙 建

(瑞星集团股份有限公司,山东东平 271500)

瑞星集团股份有限公司粉煤气化装置采用HT- L加压粉煤气化技术,自2013年3月开车以来,装置运行稳定。在生产控制中,氧煤比是实现气化炉低耗高效、长周期稳定运行的关键[1-2]。

1 气化温度对操作条件的影响

煤的气化反应是十分复杂的,既有煤与气化剂之间的反应,也有气化剂与生成物之间的反应;既有同相反应,也有异相反应。

气化反应主要包括燃烧反应和还原反应两大类。对于粉煤加压气化炉,其中碳与氧的反应、碳与水蒸气的反应是最主要的。碳与氧之间的反应如下:

C+O2=CO2

(1)

2C+O2=2CO

(2)

C+CO2=2CO

(3)

2CO+O2=2CO2

(4)

其中,CO2的还原反应是一个吸热的可逆反应。从化学平衡的角度看,有利于C与CO2反应生成CO,此反应是重要的二次反应,很大程度上决定了碳的转化程度。碳与水蒸气之间的反应如下:

C+H2O=CO+H2

(5)

C+2H2O=CO2+H2

(6)

CO+H2O=CO2+H2

(7)

碳与水蒸气之间的反应均为可逆反应,其中,CO变换反应是重要的气化反应,对于气化炉合成气中CO和H2的含量有重要意义。此反应为放热反应,从化学平衡的角度看,温度升高有利于反应向逆反应方向进行,即温度升高,CO2和H2含量下降,CO和H2O含量升高。

从气化反应动力学的角度看,碳与氧反应生成的CO2和CO的反应,是气化反应中进行最快的反应;一般情况下,该反应发生在焦粒的外表面,反应速度受灰层扩散阻力的控制。而CO2还原反应、碳与水蒸气的反应是较为缓慢的,受化学反应速度的控制。对于动力学控制的还原反应、变换反应,提高温度可以有效地加快反应速度[3-4]。

从气化反应平衡角度和气化反应动力学的角度综合考虑,提高气化反应温度,有利于提高气化强度和合成气的有效成分。

2 氧煤比对操作条件的影响

由上述式(1)、式(2)、式(4)可知,碳与氧的反应是一个不可逆反应。在充足氧气的条件下,反应剧烈,放出大量热量。影响气化温度的重要因素是氧、碳原子比,因而氧、碳原子比是气化性能的重要影响因素。随着氧、碳原子比的增加,气化温度升高。

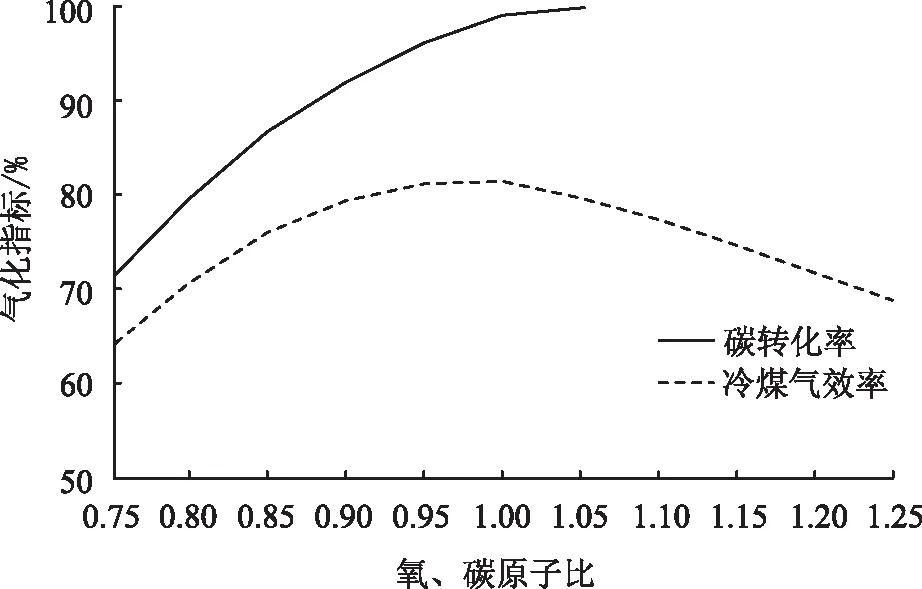

氧、碳原子比与气化温度的关系见图1。氧、碳原子比与气化指标的关系见图2。

图1 氧、碳原子比与气化温度的关系

图2 氧、碳原子比与气化指标的关系

由图2可知:随着氧、碳原子比的增加,碳转化率提高;当氧、碳原子比接近1.0时,碳转化率已达到98%~99%,其后再随着氧、碳原子比的增加,碳转化率提高幅度不大,基本保持在99%左右。随着氧、碳原子比的变化,冷煤气效率存在最佳值,即在氧、碳原子比为1.0左右,冷煤气效率最高。这主要是在低氧、碳原比时,由于碳的转化率降低而影响气化效率;在高氧、碳原子比时,由于过量的氧与有效气CO和H2反应生成了CO2和H2O,使气化效率降低。

在加压粉煤气化炉实际操作中,一般以氧煤比作为氧化炉调节的重要参数,氧煤比是指入炉氧气流量与煤粉流量的质量比[5-6]。氧煤比需要控制在合理的范围,氧煤比过高或者过低均存在多方面的不利:①氧煤比过高,气化炉温度过高,壁面渣层减薄,容易烧坏壁面耐火材料和盘管;合成气中CO2含量升高,有效气含量降低,经济性下降;②氧煤比过低,炉膛温度下降,液渣黏度增大,流动性变差,渣口容易堵渣;氧气与煤中的碳反应不充分,碳转化率低,会造成原料的浪费。

由此可见,氧煤比的控制既影响安全性,也影响经济性,而安全性本身也是经济性,如造成气化炉的损坏而引起的经济损失往往是很大的,因此保证安全应该是第一位的。建议:在开车或换煤初期,采用较低的氧煤比,随着操作经验的增长,根据各项检测指标可适量调高氧煤比;另外,在增负荷时,需注意降低氧煤比。

原始开车时氧煤比的确定方法为:首先根据灰熔点确定煤种的操作温度,由气化炉热力学计算得出理论氧煤比作为参考,在试运行过程中再根据炉膛温度、合成气组成及灰渣等情况逐步调节出适宜工业应用的氧煤比。

不同的煤种,氧煤比的适用范围不同,主要考虑灰熔点和碳含量两个因素:①灰熔点高的煤,操作温度偏高,需要的氧煤比较高;②在相同的操作温度下,碳含量高的煤种对应的氧煤比高,而碳含量低的煤种对应的氧煤比低,因此,由高含碳量煤转换为低含碳量煤时,应适当降低氧煤比。

3 HT- L航天炉氧煤比的控制

对于瑞星集团使用的气化煤,平均灰熔点为1 300 ℃,固定碳质量分数为60%,综合分析选定氧煤比控制在0.75~0.80。在实际控制中,重点根据气化炉的炉温、合成气甲烷含量、盘管水密度、汽包蒸汽送出阀门开度、渣的形态等方面综合考虑,来确定具体的氧煤比,以实现炉况稳定、节能低耗以及设备安全、长周期运行的目标。

4 结语

根据气化温度随氧煤比变化的规律,自主创新研制了取代传统的CPU工业控制器的SXK控制器,并应用现场总线技术,设计了包括炉温测量传感及数字量输入模块、FPGA控制模块、现场总线模块等组成的氧气流量自动控制系统。其主要作用:当气化温度波动时,自动调节氧气流量,改变氧煤比,并且应用磁力探测技术原理,设计研制了可产生高频、交流均匀电磁场的输煤管线线圈,以测量管道截面煤粉的平均流速和浓度,由现场总线将测量信号传递到控制系统,可随时调节粉煤的流速、流量。将气化温度控制在设定范围内,保证气化反应稳定进行,克服了国外技术炉温波动大、有效成分低等缺陷。