基于SIS平台的自动调节回路在线评估系统

王锋,潘梦鹞,陈少伟

(广东工贸职业技术学院,广州 510510)

0 引言

控制回路性能评价软件已在国外的化工及造纸行业获得了良好的运用,但此类应用软件在国内尚缺少成熟的运用。将控制回路性能评价的体系扩展到热工控制领域,开发适用于实际火电机组的控制性能评价软件,对火电机组的优化、管理和维护具有非常重要的意义。

一个典型的火电机组控制系统包括大量控制回路,维持这些回路在最佳的状态运行,可以极大地提高控制系统运行的经济性。在生产自动控制回路初次投入实际生产时,热控工程师会对其参数进行整定,直到控制性能满足用户要求为止。事实上,在控制回路长期运行的过程中,设备性能、工艺环境及操作习惯等都会发生变化。如果控制回路没有随着这些变化进行维护,其控制性能肯定会受到影响,甚至无法达到用户的基本要求。控制回路性能评估是保持工业过程中控制回路高效经济运行的一项重要技术[1]。

随着计算机和网络通信技术的迅速发展,火电厂厂级监控信息系统SIS(supervisory information system)也得到了广泛的应用[2]。本文介绍的基于SIS平台的自动调节回路在线评估系统,通过对控制回路的相关信息进行分析计算,可以实时、有效地监测与评价控制回路的性能,判断当前系统运行是否良好、是否需要采取一定优化措施并给出诊断分析和调整建议,从而改善回路的控制性能、提高机组安全运行性能及机组发电能力。

1 自动调节回路在线评估系统项目概况

本文介绍了基于某电厂2×300 MW燃煤热电联产机组的SIS平台的自动调节回路在线评估系统。该SIS系统为印步公司旗舰产品eDOS。自动调节回路在线评估系统对2台机组关键调节回路(每台机组约40个)的控制品质进行了在线评估,并实现了相关数据的报表统计功能。

2 评估系统的软、硬件要求

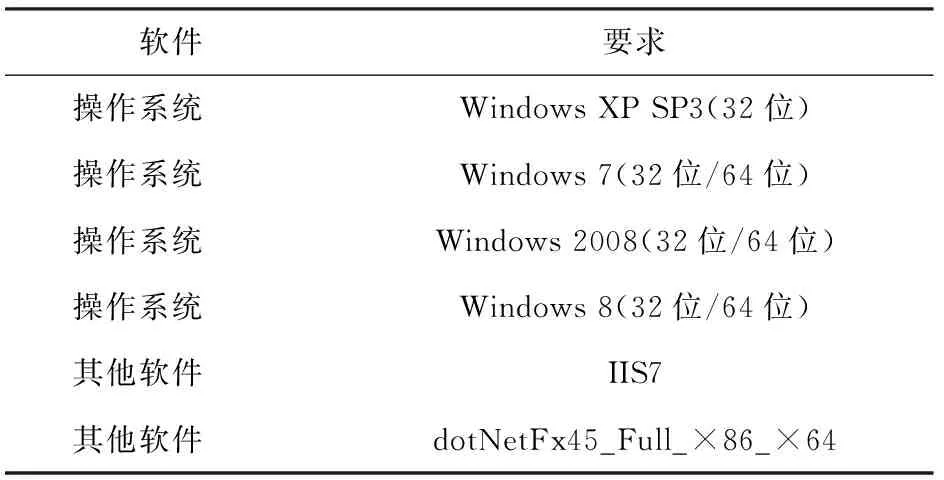

自动调节回路在线评估系统采用专用的数据采集接口,从当前运行的SIS系统中采集实时和历史数据。采集数据包括控制回路的过程量(PV)、设定值(SP)、控制器输出(CO)、执行结构反馈(FB)、控制器手/自动切换信号(A/M)等。采集周期不大于2 S,其最低硬件环境要求如表1所示、最低软件环境要求如表2所示。

表1 安装系统的最低硬件环境

表2 安装系统的最低软件环境

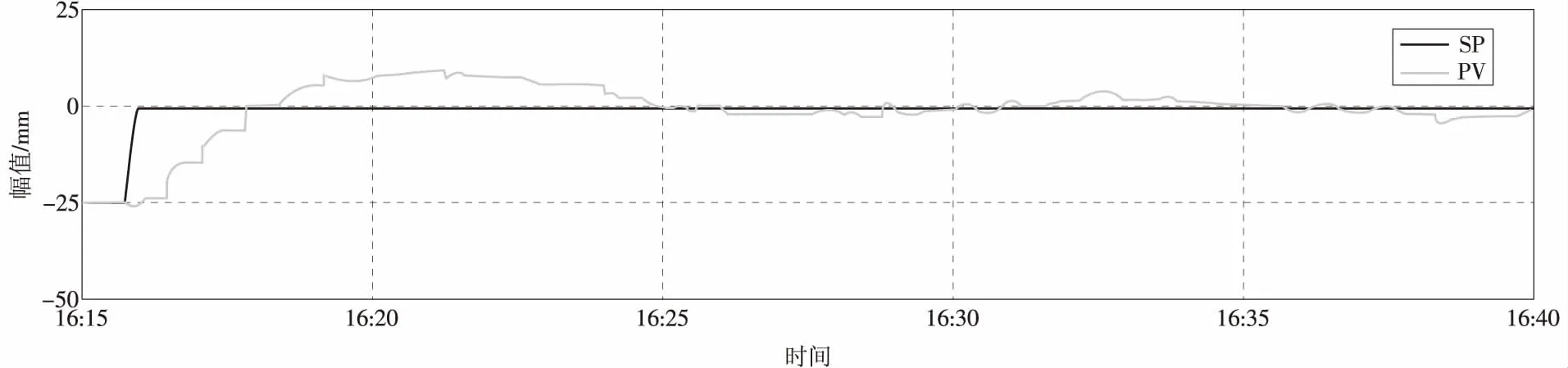

开始时间截止时间阶跃开始时刻阶跃结束时刻阶跃幅值/mm上升时间/s峰值时间/s2016-12-22 T 16:12:56 2016-12-22 T 16:40:372016-12-22 T 16:15:562016-12-22 T 16:16:1125114292调节时间/s超调量/%衰减率震荡次数IAE指标ITAE指标记录类型52141114188.6771660474人工

图2 #5低加水位调节回路确定性性能评估

3 评价指标及系统主要功能

控制系统的性能一般包括确定性、随机性和鲁棒性三个方面。本文主要对给定调节回路进行确定性和随机性评估,并在对回路进行模型辨识的基础上,根据系统的鲁棒性给出参数优化建议。此外,系统还具有数据报表统计功能。

3.1 自动调节回路确定性性能评估

3.1.1 确定性性能评估指标

确定性性能主要是指判定控制器动态性能品质的时域和频域指标,是对传统控制器性能品质的基本要求。在对控制系统的性能进行分析评估时,为了研究的方便,人们通常采用具有明显跃变特性的信号(如阶跃信号)作为输入信号,来评估系统的控制品质。单位阶跃响应h(t)动态性能指标定义如图1所示[3]。

图1 单位阶跃响应

延迟时间td指响应曲线第一次达到其终值一半所需的时间;上升时间tr指响应从终值10%上升到终值90%所需的时间,对于有振荡的系统,亦可定义为响应第一次从零上升到终值所需的时间;峰值时间tp指响应超过其终值第一次达到第一个峰值所需的时间;调节时间ts指响应到达并保持在终值±5%(有时也有取±2%)内所需的最短时间; 最大超调量Mp指响应的最大偏离量h(tp)与终值h(∞)的差与终值h(∞)比的百分数,即

×100% 。

(1)

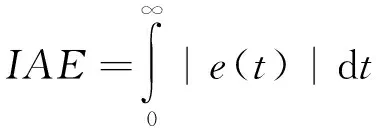

误差性能指标选用IAE(绝对误差积分)指标综合评价控制系统动态性能,其计算方法为

,

(2)

其中,e(t)为输出量与稳态值的偏差。

3.1.2 确定性性能评估功能

基于上述确定性性能评估指标,系统可以对参与评估的回路进行SP阶跃变化下的确定性评估,给出模拟量控制系统验收测试规程中要求的调节时间、超调量、衰减率、上升时间、峰值时间、震荡次数及IAE、ITAE等指标。以#1机组#5低加水位调节回路为例,在水位设定阶跃幅值25 mm的扰动下,回路确定性性能评估结果如图2所示。

3.2 自动调节回路随机性性能评估

3.2.1 随机性性能评估指标

随机性性能指标是描述系统性能的一种统计指标,通常以“最小方差控制MVC”(minimum variance control)为基准[4]。用实际控制系统的输出方差与最小差控制系统的输出方差进行比较,可以得知系统现在的调节品质与最优情况的差,即系统调节品质还有多少“潜在”的提高可能性。如果现有调节器的品质与最小方差调节器的已经相当接近,那么对调节器的参数进行重新整定或重新设计调节器就没有意义。

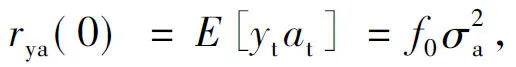

3.2.2 单回路控制系统最小方差的计算

一般情况下,火力发电机组控制回路的数学模型未知,回路的脉冲响应未知。通常采用FCOR 算法,一个稳定的闭环过程可以用无穷阶滑动平均模型来表示,

yt= (f0+f1q-1+f2q-2…+fd-1q-(d-1)+

fdq-d+fd+1q-(d+1)+…)at

,(3)

式中:yt是闭环输出量,fd是常系数,q-d是延迟时间项,at是白噪声序列。

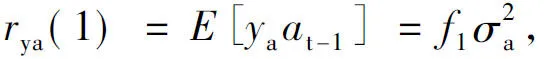

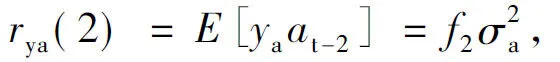

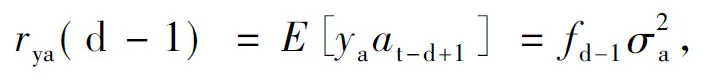

将式(3)两边分别乘以at,at-1,…,at-d+1并取数学期望,可得

(4)

(5)

(6)

……

(7)

将式(3)两边分别乘最小方差,取与输出无关的最小方差项为

(8)

定义控制器性能评估指标

(9)

η(d)的值在0 ~1范围,在最终进行评价时η(d)的值,越接近1,说明控制系统的性能越好。

3.2.3 随机性性能评估功能

随机性性能评估功能包括随机性实时评估、随机性日分析及随机性月分析。随机性实时评估基于“评估时刻”之后90分钟内的SP和PV数据进行评估计算。给出参与评估回路基于最小方差(MV)的随机性指标,并基于随机性指标给出回路的优(MVC分数大于0.8)、良(MVC分数0.6~0.8)、中(MVC分数0.4~0.6)、差(MVC分数0.4以下)评级。

随机性日分析给出了控制回路24小时内,基于MV评估指标的MVC分数与负荷关系曲线。MVC分数在0 ~1范围,越接近1,说明回路控制性能越好。图3为#1机组#5低加水位调节回路的MVC分数与负荷关系曲线,从曲线可以看出,回路在机组负荷230 MW左右时,控制性能较好(MVC分数为0.6~0.8),而在其他负荷段,回路控制性能较差(MVC分数为0.3~0.4),这就给控制系统的参数优化指明了方向。基于不同负荷段的MVC分值,我们可以考虑对控制回路进行基于不同负荷段的变参数PID控制优化。

图3 MVC分数与负荷关系曲线

与随机性日分析类似,随机性月分析给出了控制回路一个月内,基于MV评估指标的MVC优、良、中、差比例与机组负荷段的关系,可以进一步验证机组负荷段与控制回路调节性能的对应关系,从而指出控制回路的优化空间。

3.3 在线模型辨识与参数优化

3.3.1 模型辨识与参数优化原理

控制回路传递函数矩阵采用二阶加纯滞后模型为

,

(10)

式中:L为纯滞后时间;b0,b1,a1,a2为常系数;s为拉氏变换复变量。

基于系统频率响应分析确定对象模型为

,

(11)

式中:ωL为系统频率;j为虚数单位。

对系统进行闭环辨识[5],在控制回路闭环阶跃响应后,通过幅值和相位的关系,可进一步得到最小二乘形式

Øθ=Γ,

(12)

从而获得参数模型:

(13)

特别地,当a2=0,b1=0时,模型为一阶模型。

在对控制回路进行模型辨识的基础上,把Gc(s)转换为 PID 控制器的形式,可得 PID 控制器的参数。

,

(14)

式中,Kp、Ti、Td分别是比例、积分、微分系数。

3.3.2 模型辨识与参数优化功能

在对控制回路进行阶跃扰动的基础上,系统能对控制回路进行模型辨识,以#1机组#5低加水位调节回路为例,在阶跃幅值20 mm的给定值扰动下,系统对回路进行模型辨识后的传递函数为

,

(15)

式中:Y(s)、U(s)分别为输出量和输入量的拉普拉斯变换。

在此基础上,综合系统的鲁棒性,系统给出参数优化的建议:比例系数Kp=-0.67,积分系数Ti=120,如图4所示,优化后的PV控制曲线明显优于原PV曲线。

图4 模型辨识与参数优化

3.4 系统的其他功能

3.4.1 AGC及一次调频考核统计功能

系统能够对机组AGC(自动发电控制)投运情况进行日统计和月统计。通过其投运时间、投运率等,对AGC考核情况进行分析,给出考核时间段的负荷指令与机组实际负荷曲线以及负荷调节速率、考核电量等指标。系统能够对机组一次调频动作情况进行日统计和月统计,给出一次调频应动作次数、被考核次数、一次调频合格率等,并对情况进行分析,给出应动作时间段的初始频率、最大频率,目标电量、实际电量等指标,给出负荷调节速率、考核电量等指标。基于上述指标,可以分析机组AGC及一次调频被考核时段的指标偏差及期间机组的运行状态,并基于分析提出免考核申诉。

3.4.2 报表统计功能

基于数据统计,系统能生成机组的AGC、一次调频、自动投入率、控制回路扰动试验等相关的数据统计报表,方便存档及分析。

4 结束语

控制回路性能评价体系可基于确定性指标评价理论和随机性指标评价理论开发适用于实际火电机组的控制性能评价软件。评估系统投运后,基于其统计指标及优化建议,对机组部分调节回路(如高低加水位控制、磨煤机出口温度控制、磨煤机一次风量控制等)的控制参数进行优化,并取得了良好效果。本文主要介绍了单回路控制系统的在线评估及应用,未来在此基础上继续进行多回路控制系统的开发工作。