S109FA燃气-蒸汽轮机温态启动失败分析与防范措施

万志勇

(江苏华电戚墅堰发电有限公司,江苏 常州 213011)

0 引言

某公司引进了2套390 MW美国GE公司S109FA型燃气-蒸汽联合循环发电机组。调试初期曾发生机组在温态启动时3X轴振异常增大现象。当机组升速至1 600 r/min时,#3瓦的3X轴振由0.05 mm急速上升至0.15 mm(GE公司MARK Ⅵ控制系统中跳机保护定值规定:#1~#8 X/Y方向任一轴振达0.228 6 mm,延时1 s跳机),立即手动操作控制台“紧急停机”按钮,燃机跳闸,机组启动不成功。

该情况给机组安全运行带来了极大隐患,公司进行隐患排查分析,并采取相应措施,取得了良好效果。本文对排查过程进行了详细阐述。

1 运行方式简介

燃气-蒸汽联合循环发电机组具有效率高、启停快、调峰性能高、滑参数运行等特点,既能携带基本负荷也能携带中间负荷,一般被电网调度作为调峰机组使用。作为调峰机组,燃气-蒸汽轮机昼行夜伏,启动方式基本为热态启动,温态或冷态启动几率较小[1]。

2 机组特点

为满足燃气-蒸汽联合循环发电机组的调峰性能,汽轮机设计理念倾向于满足快速启停需要,不设置抽气口,汽缸对称布置。为满足快速启停要求,防止快速启动时由于膨胀不同步而引起的动静间碰撞或摩擦,应较常规机组适当放大通流部分、轴封及油封档处的轴向动静间隙。汽轮机采用全周进汽、无调节级、运行时调阀全开,以减小上、下缸温差,使温度分布均匀。

燃气-蒸汽联合循环发电机组以往以热态启动居多,均未发现有轴振异常变大现象。冷态启动次数不多,也未发生此异常现象。此次启动失败发生在机组停运投入盘车后60 h,缸温为337 ℃,在温态启动范围(GE公司运行规范规定高、中压缸上缸内壁温度在204~371 ℃或机组停运时间在48~72 h之间为温态启动)。

3 问题分析

3.1 运行操作分析

检查启动失败机组启动前的参数:燃气轮机轮间温度最高点99 ℃;汽机高压缸上壁温度337 ℃,高压缸下壁温度296 ℃;中压缸上壁温度326 ℃,中压缸下壁温度248 ℃;#1轴向位移为0.1 mm;#2轴向位移为0.06 mm;#1差胀为-0.78 mm;#2差胀为-1.46 mm;大轴偏心值为0.03 mm;高中压缸缸胀为17.6 mm;轴膨胀量为23.06 mm。启动前高、中压缸上下温差较大,分别为41 ℃和48 ℃。

分析停机过程中的主、再热蒸汽温降情况,检查发现主、再热蒸汽温度调节选用自动逻辑运行且温度调节正常;检查停机后是否有异常水、汽进入汽缸,凝汽器水位是否有异常升高,主/再热/低压汽阀、旁路阀、旁路预暖阀、轴封手动门等是否内漏以及机组盘车运行情况,经检查上述内容均正常;检查启动操作中轴封投用步骤、顺序、辅汽温度与压力,均按操作票正常完成;最后检查启动前余热锅炉、汽机管道及本体疏水开启情况,也均正常。

《××电厂运行规程》6.1.15 条“机组禁止启动条件”规定:汽机高、中压缸内壁上、下金属温度差大于50 ℃禁止启动。根据启动前参数可以看出汽机上下缸温差较大,特别是中压缸上、下缸温差达48 ℃,虽然满足启动条件,却是这次机组启动中#3瓦轴振动突升的主要原因。

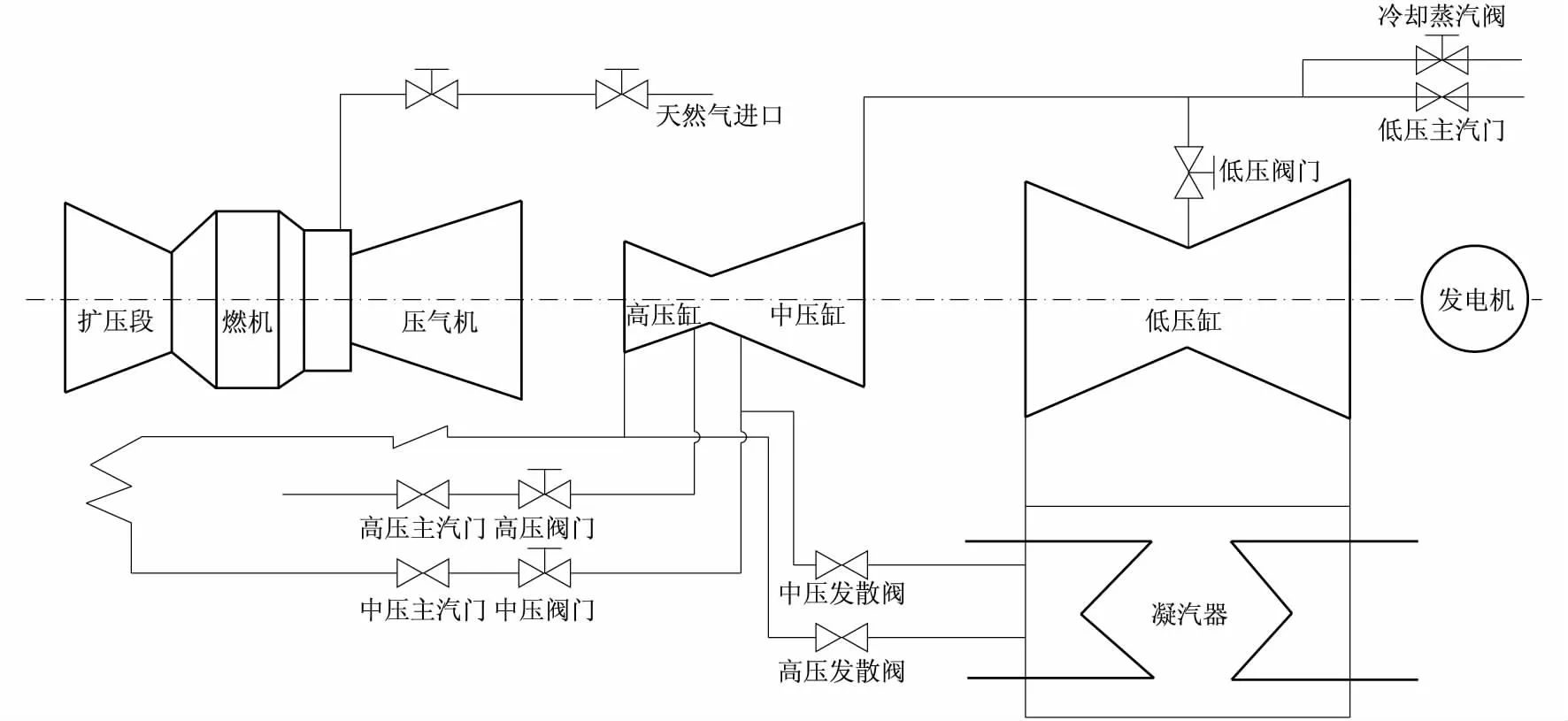

图1 S109FA机组系统简图

利用邻机调停时间观察缸温下降情况,尤其是高、中压上下缸温变化情况。通过观察发现机组停运投入盘车12 h后,上、下缸温差呈现剪刀差现象并逐步变大。在机组停运54~60 h时,上、下缸温差最大。尤其是中压缸上、下缸温差接近50 ℃。而后剪刀差又逐步缩小,至68 h后上、下缸温度下降速率接近同步。

3.2 系统布置简介

S109FA燃气-蒸汽联合循环机组为单轴布置,如图1所示:整台机组在同一轴系运行,共有八个轴承支撑,从左起依次为#2、#1、#3、#4、#5、#6、#7、#8轴承,分别支撑燃机与压气机、高中压缸、低压缸、发电机。

汽轮机为D10型、三压、中间再热、单轴、冲动式无抽汽纯凝式机组。汽轮机高、中压合缸,通流部分反向布置,高压缸有12个压力级,中压缸有9个压力级。其后有来自余热锅炉低压过热蒸汽的进汽,该蒸汽与中压缸排汽相混合,共同流入低压缸。低压缸为双流程向下排汽形式,每个流程有6个压力级,共12级。

由于机组采用单轴布置,在燃气轮机启动时,汽轮机转子随之转动。随着转速的提高,汽轮机鼓风热量增加,汽轮机冲转至2 250 r/min,MARK Ⅵ 控制逻辑打开低压进汽调门,引入辅助冷却蒸汽来冷却低压通流部分。冷却蒸汽进入低压主汽管后分两路:一路经低压主汽调门进入低压缸,冷却低压转子后进入凝汽器;一路经中低压蒸汽联通管逆流进入中压缸,其中一部分蒸汽冷却中压通流部分后经中压缸发散阀(IEV)进入凝汽器,另有一小部分蒸汽由于高中压合缸,进入高压汽缸,冷却高压通流部分后经高压缸发散阀(HEV)进入凝汽器。

3.3 系统布置分析

为减小高、中压缸上、下缸温差,首先对高、中压缸的保温进行加厚处理以减小汽缸散热,并采取延长汽机送轴封蒸汽、抽真空检验时间。发现温差虽有所改善,但效果不明显。

继续检查系统,发现停机后高、中压缸发散阀处于开启状态。高、中压缸发散阀位于高、中压缸底部,管道连通至凝汽器且管径较粗。停机初期,主汽调门关闭,此二阀开启通风降温以减少鼓风热量对叶片的影响,产生类似于缸体疏水门的作用,能够顺带排出停机过程中因主蒸汽压力、温度下降产生的疏水,对改善高、中压缸上、下缸温差是有益的。此二阀因通向凝汽器使高、中压汽缸底部与大气相通。由于下汽缸散热面积大、散热快,停机时间稍长便易造成高、中压汽缸上下温差大。

4 采取措施及验证

综上分析,决定采取以下措施:停机、破真空、停轴封后,强制关闭高、中压缸发散阀来改善高、中压缸上、下缸温差;在停机初期,高、中压缸发散阀在高压调门关闭后,自动逻辑打开通风降温;停轴封投入盘车后即手动关闭高、中压缸发散阀,利用闷缸原理,用高、中压汽缸缸体的蓄热来均衡高、中压汽缸上、下缸温度,使得停机后的高、中压缸上、下缸温差得到有效控制,避免机组启动中的振动过大。

由于高、中压缸发散阀的启闭逻辑均为MARK Ⅵ 操作系统控制,在MARK Ⅵ 操作界面“Steam”页面中增添“EV Mode”模块,可以操作两阀。在停机、破真空、停轴封后通过操作模块中的“Manual Close”键来手动强制关闭高、中压缸发散阀。正常机组运行中该模块中“Auto”键黄灯亮。

为防止运行中误操作高、中压缸发散阀,在MARK Ⅵ 逻辑中加以限制。只有在机组主保护信号L4动作后,“EV Mode”模块才能激活操作。为了防止机组启动时高、中压缸发散阀未开,将开阀作为启机前的必要条件。在MARK Ⅵ 操作系统“ST Start Permits”页面中增加“HP/IP Evacuation Valves(高、中压缸发散阀)”,状态必须为“Valves must be open(阀门必须开启)”。

采取以上措施后,观察停机后的缸温变化情况,停机56 h后,高、中压汽缸上下缸温差达到最大,分别为12 ℃、21 ℃。高、中压缸上下温差得到极大改善。在机组温态启动试验中,3X轴振稳稳地控制在0.08 mm内,完全达到了隐患整改的目的,为启动成功率提供了坚实的保障,保证了机组的安全与经济效益。

验证成功后对《××电厂运行规程》停机后工作进行以下修正。

8.1.37机组真空至0,关闭轴封进汽调门,停用轴封风机,关闭轴封进汽手动门。

8.1.38机组转速至0,检查盘车自动投用正常(否则,应立即手动投入盘车),润滑油温定值降至26~32 ℃,记录偏心值和盘车电流。

8.1.39关闭余热锅炉烟气挡板,注意汽包压力上升情况。

8.1.40关闭高、中压缸放散阀(HEV、IEV)。

对《运行规程》启动前准备工作进行以下修正。

6.4.60将高、中压缸发散阀(HEV、IEV)自动投入,查阀门自动开启、状态指示正常。

5 结论

针对温态启动中发生的轴振异常增大情况采取停机、破真空、停轴封后即强制关闭高、中压缸发散阀(HEV、IEV)以及对高、中压缸保温进行加厚处理等一系列改进措施,使得停机后的高、中压缸上下缸温差得到有效控制,避免了机组温态启动中轴振过大现象的发生。